汽车后包角拉延成形数值模拟及验证

文/潘家俊,丁斌,张科·蒙城佳仕龙机械制造有限公司

后包角是汽车中一种起装饰与保护作用的零件。汽车包角在制造过程中容易出现起皱和拉裂缺陷,本文通过Dynaform软件对汽车后包角制造过程进行有限元模拟分析,通过不同压边力和板料大小对成形质量影响的分析,确定了合适板料尺寸和压边力大小,获得了无起皱和无拉裂缺陷的汽车后包角本体。

汽车后包角作为汽车上的一种起到装饰与保护作用的零件,其成形质量的优劣将影响到对汽车前后杠的保护作用,另外对车身外观也起到一定的提升作用。汽车后包角的制造过程一般可划分为板料拉延、切边冲孔及翻边整形。

学者使用CAE 技术对于汽车覆盖件制造工艺进行了大量的研究,主要是针对于冲压工艺参数的优化方面。韩玉强通过对轿车引擎盖冲压成形过程模拟预测,调节压边力大小,实现起皱和拉裂等缺陷降低,分析了产生缺陷的原因,验证了CAE 技术的实用性。胡志华针对铝合金引擎盖外板,通过优化工艺补充面、圆角、压边力和拉深筋等,发现优化后的引擎盖减薄率有明显的降低,为下一步的生产制造提供了参考。本文开展汽车后包角的拉延成形工艺数值模拟研究,通过不同压边力和板料大小对成形质量影响的分析,试验验证并明确合适的压边力和板料大小。

模型的建立

几何模型建立及工艺补充面

图1 为汽车后包角模型图。为顺利完成拉延满足后包角零件压料、切边等工序要求,对后包角零件进行工艺补充面设计,如图2 所示。

图1 汽车后包角

图2 工艺补充后的拉延件

有限元分析模型建立

如图3 所示,以导入的汽车后包角拉延件模型为基准模,通过单元复制形式生成下模和压边圈,上模运动速度设置为5000mm/s,设置全偏置间隙为2.2倍板料厚度,初始压边力设置为30t。初始板料使用大小为1.5mm×430mm×700mm的B250P1无间隙原子高强度冷轧钢,采用BT 壳单元进行网格划分,摩擦系数为0.125。材料模型为Barlat't-3Parameter Plasticity 各向异性参数模型,真实应力-应变曲线函数方程可表示为:σ=709.3(0.011265+ε)0.191MPa。

图3 定位工具模型

数值模拟结果分析

初始工艺参数下的成形结果

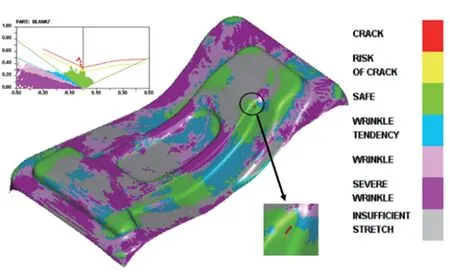

图4 和图5 为初始工艺参数下的成形极限图和厚度分布图,可以看出在汽车后包角拉延成形过程中,后包角在边缘和应力集中的地方出现了严重起皱及拉裂现象,而且材料流动幅度比较大,最大减薄量达到0.403mm,因此有必要对工艺参数进一步改进,以达到优良的成形结果。

图4 成形极限图(初始工艺参数)

图5 厚度分布图(初始工艺参数)

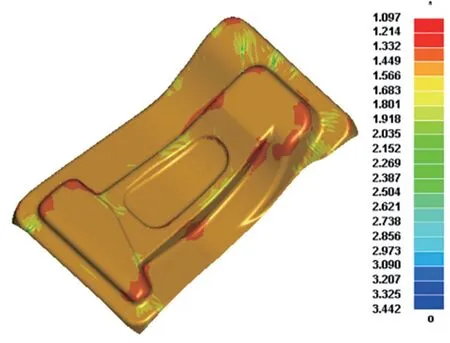

不同板料大小

图6 为不同板料大小对后包角的成形质量的影响。图6a 中板料大小为865mm×580mm,在圆角处后包角出现拉裂,同时后包角表面有起皱现象,最大减薄量为0.509mm。图6b中板料大小为805mm×520mm,后包角圆角处局部依旧有轻微拉裂现象,后包角表面起皱现象依旧存在,最大减薄量为0.437mm。图6c 中板料大小为765mm×520mm,少量的拉裂仅存在于成形件边缘,机加工切除后不影响后包角本体。后包角本体表面未出现拉裂现象,起皱现象依旧存在。后包角部分最大减薄量为0.428mm(减薄率约为28.5%)。可见,在拉延成形过程中板料大小对于后包角的表面拉裂影响明显,因此,在后包角成形过程中需要对板料大小进行合理的控制,通过分析此次成形后包角板料大小为765mm×520mm。

图6 不同板料大小的成形极限图

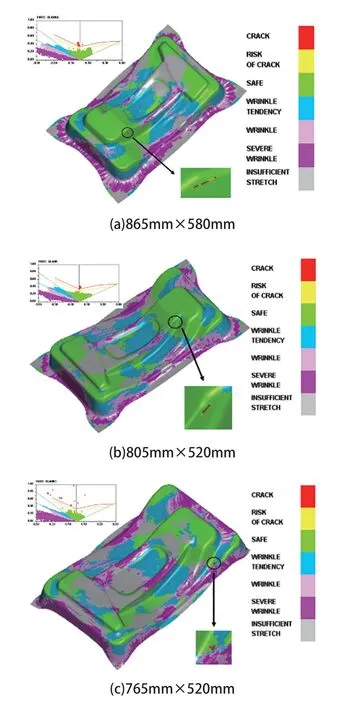

不同压边力

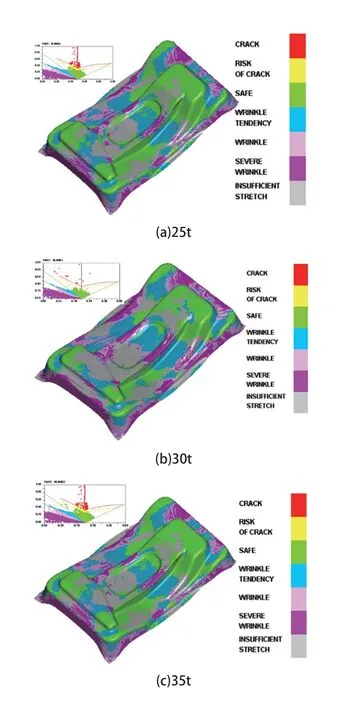

在控制其他参数条件不变的情况下,研究不同压边力对成形质量的影响。图7 所示为不同压边力下零件拉延成形极限图,表明增大压边力对拉延件的起皱现象有明显的改善。当压边力为25t 时,出现局部拉裂现象,这是由于后包角零件四周起皱严重导致材料流动性变差引起的。当压边力增大到30t 时,起皱现象减少,后包角表面无拉裂现象,只有在后包角边缘出现局部拉裂,但不在后包角表面,不影响后包角后续加工。当压边力增大到35t 时,虽然起皱现象进一步减少,但是后包角局部开裂趋势明显。这表明拉延成形过程中,在一定范围内随着压边力增大,起皱现象逐渐减少,拉裂缺陷也逐渐降低,但是当压边力超过这一范围时,拉裂缺陷会显著增加,因此,成形后包角压边力取值确定为30t。

图7 成形极限图(不同压边力)

试验验证

图8所示为使用板料大小765mm×520mm和压边力为30t 条件下,拉延成形获得的汽车后包角拉延件。后包角本体无拉裂和起皱,后包角边缘出现少量起皱和拉裂,但不在后包角表面,不影响后包角零件后续加工。

图8 实际生产的拉延件

结论

本文通过Dynaform 软件模拟汽车后包角的成形过程,分析成形过程起皱和破裂缺陷。确定了合适的板料大小和压边力,试验验证了基于有限元数值模拟确定成形工艺参数的可行性,实际生产的后包角无拉裂和起皱等缺陷。