塔身标准节连接螺栓组松动行为宏观表征研究

冯广奇 王忠雷 宋世军 臧泓源

山东建筑大学机电工程学院 济南 250101

0 引言

随着建筑业的飞速发展以及建筑施工现代化机械水平不断地提升,塔式起重机(以下简称塔机)已成为建筑施工中不可或缺的关键设备。一般QTZ63及以下塔机的塔身标准节普遍使用高强螺栓连接,螺栓连接是一种非常典型的非线性结构[1],虽然国内外对于螺栓连接进行了大量研究,但主要研究针对管道等密封装置的连接,对于边界条件较复杂的螺栓连接相关研究仍处于起步阶段。针对此类情况,在确定螺栓预紧力时仅通过一般性手册进行计算无法保证螺栓连接质量[2],而塔机标准节螺栓连接属于其中典型的一种,因连接螺栓失效引起的塔机倾翻事故较常见,由此可见,塔身标准节连接螺栓松动行为宏观表征研究的必要性。

相比单个螺栓预紧力变化,螺栓组所受预紧力的差异所导致连接部件疲劳强度等力学行为的差异更加明显,螺栓组连接面的接触类型、结合刚度等都会受到影响[3,4]。目前,螺栓检测方法分为基于振动、机电阻抗和导波等三类SHM技术。基于振动型的SHM技术方法的测量误差较大,对于螺栓松动前期松动检测不灵敏[5];基于电阻抗的SHM技术精度高,测量准确,但测量仪器价格高昂,不适用于塔机设备的螺栓松动检测[6]。基于导波的SHM 技术与前一种类似,测量结果相比振动型测量技术准确,但测量设备昂贵,且对环境要求较高,同样不适用于塔机设备的螺栓松动检测[7]。

相比直接检测螺栓松动状况,螺栓松动后所引起标准节主肢位移变化更易获取。基于此,王胜春等[8]提出了基于小波包和支持向量机的塔机结构健康诊断方法;宋世军等[9]通过有限元研究了螺栓松动对于塔身的损伤,但该方式是通过改变螺栓连接处刚度进行模拟螺栓松动过程,与实际螺栓松动行为具有一定差距。因此,本文采用有限元软件Ansys建立两节6010塔身标准节螺栓连接完整参数化模型,在完成单一连接螺栓预紧力变化宏观研究[10]基础上,为进一步研究连接螺栓组预紧力变化对塔身标准节的宏观表征影响、后期通过塔身标准节宏观表征定性判断塔身标准节损伤部位打下基础。

1 螺栓组连接有限元建模

建模过程采用毫米(mm)、秒(s)、吨(t)单位制,其中主肢、斜腹杆、螺栓套等材料为Q235A,材料性能参数:弹性模量为2.00×105MPa,泊松比为0.29,密度为7.85×10-9t/mm3。连接螺栓采用10.9级的高强螺栓,材料性能参数:弹性模量为2.10×105MPa,泊松比为0.30,密度为7.85×10-9t/mm3,由高强螺栓预紧力对照表得到额定预紧力为477 400 N。

通常,塔机在Ansys软件中采用梁杆Beam 188建模(整机建模),忽略了螺栓套、螺杆、螺母等,而本文采用实体单元Solid 185(八节点六面体单元,具有超弹性、应力钢化、蠕变、大变形和大应变能力)进行建模,优势在于Solid 185对6010塔机标准节结构简化较少,保留了螺栓连接结构,其计算结果更接近实际。

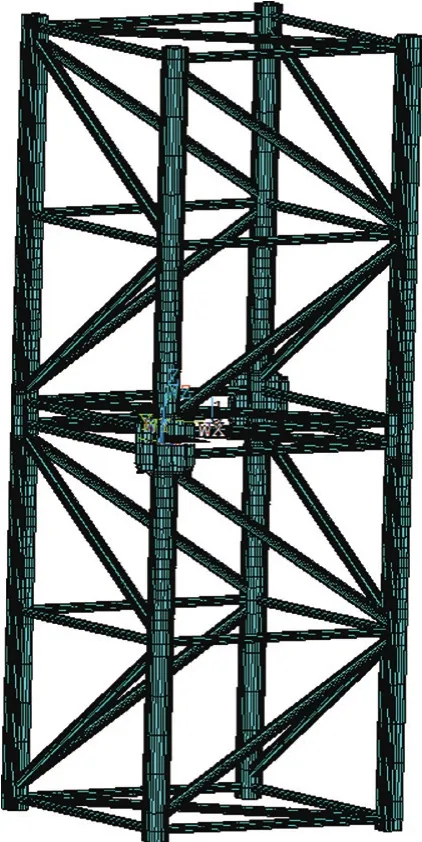

6010塔机标准节连接面共有8个螺栓,且上下连接套的尺寸相同,螺栓孔直径为38 mm,螺栓杆长度为320 mm,直径为36 mm。螺母厚度为25 mm,外径为30 mm。使用Ansys软件中的Solid 185单元进行建模,模型如图1所示。该塔机标准节的实体单元共有38 368个,节点61 600个,预应力单元8个。

图1 6010塔机标准节连接模型

有限元模型采用Pretention 179命令建立螺栓预紧力单元,优点在于相比其他方式更简易,且易控制预紧单元方向。上下标准节通过螺栓进行连接,螺栓连接结构的摩擦接触行为属于典型的摩擦接触行为,通过Targe 170和Conta 174接触单元建立接触对进行模拟螺栓、连接套、螺母间的摩擦接触行为,设定摩擦系数为0.15,利用接触对中的接触单元和目标单元使非线性问题迭代收敛。

2 有限元模型载荷施加

如图2所示,以逆时针的顺序编号主肢1~4,螺栓1~8。其中主肢1、4受拉力,主肢2、3受压力。由图1可知,两节标准节连接后的连接模型,在下方标准节底部施加全约束且塔身最上方(以下简称塔身顶端)、最下方(下方第二节标准节,以下简称塔身底端)标准节连接螺栓均由数字1~8表示。

图2 标准节螺栓连接示意图

塔机处于满载工作状态时,获取塔身顶端、塔身底部标准节主肢载荷,载荷数据如表1所示,该数据来源于QTZ80特种设备型式实验报告。由表1可知,塔身标准节主肢X、Y方向所受载荷与Z轴方向所受载荷相比较小。因此,本文忽略不计塔身标准节X、Y方向所受载荷,通过对于塔身标准节施加不同的Z向载荷模拟标准节在塔身不同位置(塔身顶端与底部)。

表1 塔身不同位置标准节主肢载荷 N

3 数据分析

螺栓预紧力变化范围从零到额定值,每次增加0.1倍的额定预紧力,故有

式中:F为螺栓预紧力;F0为螺栓额定预紧力;δ为预紧力系数,δ=0、0.1、0.2、0.3、…、1。

式中:Δ为标准节主肢顶端位移,Δ0为额定预紧力引起的标准节顶端位移,Δ1为标准节主肢位移差值。

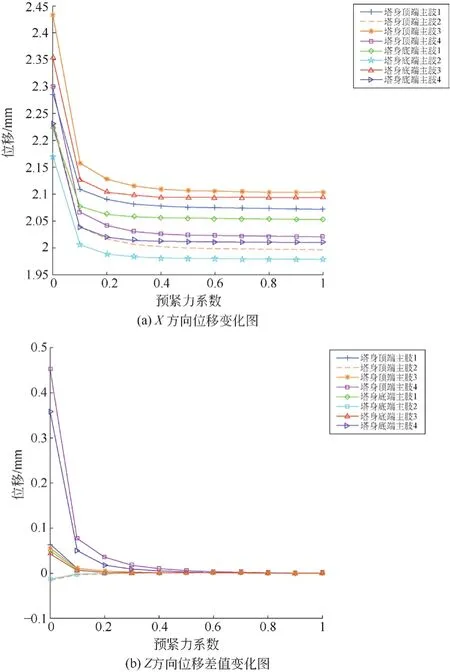

如图2所示,两个连接螺栓预紧力同时发生变化。如表2所示,δ为横坐标,分别以Δ、Δ1为纵坐标,通过分析标准节螺栓组预紧力系数(δ)从0~1共11种工况的宏观表征(位移),得到图3~图8。

表2 预紧力同时变化的连接螺栓组

图3 塔身顶端标准节不同侧连接螺栓组松动主肢顶端位移变化

图4 塔身顶端标准节同侧连接螺栓组松动主肢顶端位移变化

图5 塔身顶端标准节对侧连接螺栓组松动主肢顶端位移变化

图6 塔身顶端与底端标准节不同侧连接螺栓组松动主肢顶端位移变化

图7 塔身顶端与底端标准节不同侧连接螺栓组松动主肢顶端位移变化

图8 塔身顶端与底端标准节对侧连接螺栓组松动主肢顶端位移变化

3.1 螺栓组松动对塔身顶端的静力变形影响分析

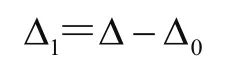

与单螺栓松动类似,当螺栓组预紧力发生松动后(坐标系为图2所示方向),标准节主肢Y方向最大位移不超过0.1 mm,本文不进行讨论。X方向位移变化图以δ为横坐标,以Δ为纵坐标进行讨论,而由于Z方向位移变化趋势较小,故将以位移差值变化图(即以δ为横坐标,以Δ1为纵坐标)展开讨论。

当不同侧螺栓发生松动后,随着预紧力的不断降低(δ从1逐渐降低直至为0),在X方向上(见图3a)),标准节4根主肢均向X轴正半轴方向移动,其中最大位移发生在主肢3上,最大位移为2.06 mm,此时不同侧螺栓处于无预紧力状态,最小位移发生在主肢2,最小位移为2.00 mm,此时不同侧螺栓处于额定预紧力状态;从图中可观测到,不同侧螺栓预紧力变化范围在0~0.5倍额定预紧力时,4根主肢的位移变化较大;预紧力变化范围在0.5倍额定预紧力到额定预紧力时,4根主肢的位移变化较小;此外,在预紧力变化范围内4根主肢在X方向位移变化趋势接近。

随着不同侧螺栓预紧力的不断降低(预紧力系数从1逐渐降低直至为0),在Z方向上(见图3b)),主肢2、主肢3的位移差值变化趋势接近且位移差值小于0.005 mm,位移变化趋势较小;主肢1、主肢4的位移变化趋势接近,位移变化最大的主肢为主肢1,最大位移差值为0.045 mm。当不同侧螺栓预紧力在0~0.7倍额定预紧力时,位移变化较大;在0.7倍额定预紧力到额定预紧力之间时,位移变化较小。

随着同侧螺栓预紧力的不断降低,在X方向(见图4a)标准节4根主肢均向X轴正半轴方向移动,其中最大位移发生在主肢3上,最大位移为2.16 mm,此时同侧螺栓处于无预紧力状态,最小位移发生在主肢2,最小位移为2.00 mm,同侧螺栓处于额定预紧力状态。从图中可以看出,同侧螺栓预紧力发生变化后,在预紧力变化范围内4根主肢在X方向位移变化与不同侧螺栓预紧力变化造成的主肢位移变化趋势相同。

随着同侧螺栓预紧力的逐渐降低,在Z方向(见图4b)主肢2、主肢3的位移差值变化趋势接近且位移差值小于0.005 mm,主肢1、主肢4的位移变化趋势接近。当同侧螺栓预紧力在0~0.7倍额定预紧力时,位移变化较大;在0.7倍额定预紧力到额定预紧力之间时,位移变化较小,位移变化最大的主肢为主肢1,最大位移差值为0.049 mm。

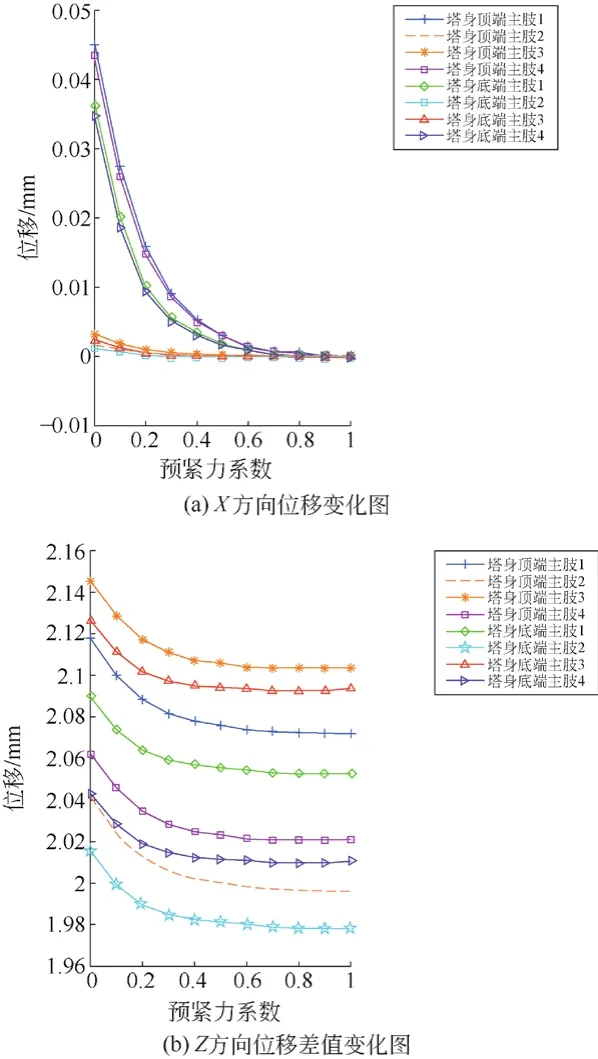

随着对侧螺栓预紧力的逐渐降低,在X方向(见图5a)标准节4根主肢均向X轴正半轴方向移动,其中最大位移发生在主肢3上,最大位移为2.43 mm,此时对侧螺栓处于无预紧力状态,最小位移发生在主肢2,最小位移为2.00 mm,此时对侧螺栓处于额定预紧力状态。从图中可观测到,对侧螺栓预紧力在0.1额定预紧力倍到额定预紧力之间时,4根主肢在X方向位移变化与不同侧、同侧螺栓预紧力变化造成的主肢位移变化趋势相同;对侧螺栓在0~0.1倍额定预紧力时,主肢4顶端位移急剧变化,位移量超过主肢3顶端位移,位移值为2.30 mm。

随着对侧螺栓预紧力的逐渐降低,在Z方向(见图5b)对侧螺栓0~0.3倍额定预紧力时,4根主肢位移变化较大,其中主肢4位移变化最大,最大位移差值为0.45 mm,预紧力在0.3倍额定预紧力到额定预紧力之间,4根主肢顶端位移变化较小。主肢1和主肢3位移变化趋势接近,主肢2位移变化最小,最小位移差值为-0.02 mm;标准节4根主肢最大位移发生在主肢2,最大位移为-1.37 mm,对侧螺栓处于无预紧力状态,最小位移发生在主肢1和主肢4上,最小位移为0.59 mm,此时对侧螺栓处于额定预紧力状态。

对比分析螺栓组松动对塔身顶端的静力变形影响:经对比分析不同侧、同侧连接螺栓组预紧力变化后造成的标准节主肢X与Z两个方向的位移变化趋势接近;对侧连接螺栓组预紧力变化后,在0.1倍额定预紧力到额定预紧力之间,标准节主肢X与Z两个方向的位移变化趋势与不同侧、同侧螺栓预紧力变化造成的主肢位移变化趋势相同。在0~0.1倍预紧力时,在X方向对侧连接螺栓组预紧力变化引起主肢4位移变化相比不同侧、同侧连接螺栓组预紧力变化造成的主肢位移变化更明显。

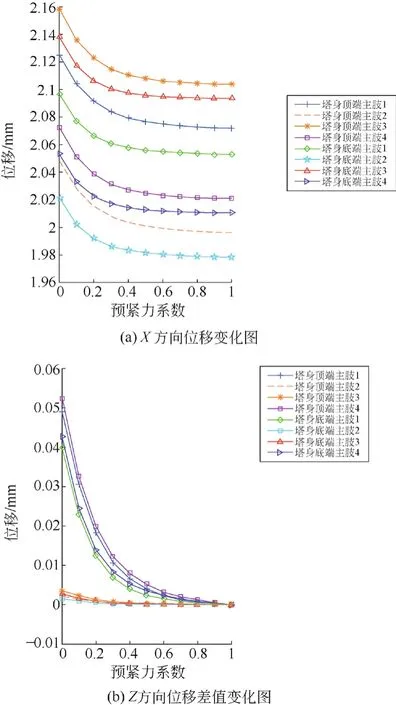

3.2 螺栓松动对塔身顶端和底端的静力变形对比

对比分析塔身顶端和底端标准节螺栓组预紧力变化所造成的主肢位移变化:在X、Z方向上标准节主肢位移变化趋势相同。在X方向,塔身顶端标准节主肢位移比塔身底端标准节主肢位移大;在Z方向,不同侧、同侧连接螺栓组预紧力变化时,塔身顶端标准节主肢1、4顶端位移变化要比塔身底端主肢顶端位移变化要大,塔身顶端与底端标准节主肢2、3顶端位移差值均小于0.005 mm;对侧螺栓预紧力变化所造成的主肢位移变化,塔身顶端与底端主肢1、主肢2、主肢3位移相比主肢4位移变化小,塔身顶端主肢4相比塔身底端主肢4位移差值要大。

4 结论

1)在同一工况下 在X方向连接螺栓组预紧力低于0.5额定预紧力时,塔身标准节主肢顶端位移变化较明显(其中对侧连接螺栓组松动所造成的影响最大)。

在Z方向 不同侧、同侧连接螺栓组预紧力发生变化后,受拉主肢(主肢1、4)比受压主肢(主肢2、3)顶端位移变化较大;对侧连接螺栓组预紧力发生变化后,对侧连接螺栓组所在主肢(主肢4)位移变化最为显著,当对侧连接螺栓组低于0.5倍额定预紧力时,对侧连接螺栓组所在主肢顶端位移变化最为明显(位移值增大),即此时该主肢(主肢4)的刚度变小;任意一组连接螺栓组预紧力在0.5倍额定预紧力到额定预紧力之间时,塔身标准节主肢位移无明显变化,即标准节主肢刚度基本不变。

2)在不同工况下 连接螺栓组预紧力变化对塔身标准节主肢顶端位移的影响与主肢受拉力大小有关,具体表现为:任意一组连接螺栓组预紧力发生变化,塔身顶端标准节受拉侧主肢比塔身底端标准节主肢位移要大。