C40 超长(高)距离泵送混凝土技术研究及应用

赵守忠,郭丛乔

(1. 建华建材(山西)有限公司,山西 吕梁 030599;2. 阳泉冀东水泥有限责任公司,山西 阳泉 045011)

0 前言

目前,泵送混凝土施工方法已广泛用于建筑工程中,但对于高度大于 200m、长度超出 1000m 的超长、超高距离泵送,必须解决因泵送压力过大,给泵送施工带来的混凝土浆体与骨料分离、泵管选型、泵压大小控制范围、泵管的布置等一系列技术难题。因此,在进行超长、超高混凝土原材料选型、配合比设计、试配及试生产验证时,必须同时考虑混凝土搅拌生产、泵送、施工等方面对超长、超高距离混凝土的生产和泵送质量控制的多方面影响因素,以便提高混凝土可泵性。这对于提高超长、超高混凝土建筑施工质量及施工效率,具有一定的参考价值和借鉴意义。

1 混凝土原材料的选型

1.1 胶凝材料

在混凝土拌合物中,水泥浆填充集料颗粒间的空隙并包裹着集料,在集料表面形成浆体层,在浆体与集料不易分离的前提下,浆体层的厚度越大,则集料移动的阻力就会越小,同时浆体量大,集料相对减少,混凝土流动性变大,混凝土拌合物的和易性就越好,而石子本身在混凝土拌合物中并无流动性,它一定要均匀分散在水泥浆体中随着水泥浆体带动向前移动,石子随浆体的移动受到的阻力与浆体的充盈度有关。在泵送管道内壁形成的浆体层可起到润滑层的作用,降低了泵送阻力,利于泵送施工。为此,配制超长(高)距离泵送混凝土应注意如下事项:

(1)混凝土胶凝材料浆体的含量:JGJ/T 10—2011《混凝土泵送施工技术规程》对泵送混凝土的最小水泥用量有明确的规定,其目的就是为了保证拌合物中的最低浆体含量,既要保证填充集料空隙,包裹集料的浆体体积的含量,又要满足搅拌运输车、泵送管道等对浆体的沾附,因此混凝土胶凝材料浆体的含量对混凝土泵送特别重要。

(2)胶凝材料中水泥种类、比表面积、熟料矿物组成、凝结时间、水泥使用的温度、SO3含量、混合材种类与掺量等对满足施工要求的工作性的混凝土用水量、流动性、保水性、粘聚性、坍落度损失的变化,影响差异较大,对混凝土可泵性具有至关重要影响。

(3)掺合料种类:综合混凝土性能指标要求,合理选择掺合料种类及掺量对混凝土拌合物状态控制非常必要。水泥、掺合料组成的胶凝材料的颗粒级配对胶材浆体的用水量、浆体流动性影响很大。

针对国家规范标准规定及混凝土施工性能要求,我们对配制混凝土的胶凝材料进行了大量试验和选型,最终确定选用如下胶凝材料:

(1)水泥:阳泉冀东水泥厂生产的 P·O42.5 普通硅酸盐水泥,该水泥质量稳定,与外加剂适应性优良其性能如表 1 所示。

表 1 水泥性能指标

(2)粉煤灰:选用华奥电力生产的 F 类 I 级粉煤灰,其各项指标满足 GB 1596—2017《用于水泥和混凝土中的粉煤灰》标准要求,性能如表 2 所示。

表 2 粉煤灰性能指标

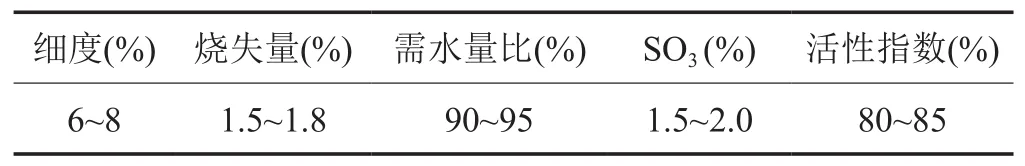

(3)矿粉:选用河北冀泰矿微粉厂生产的 S95 级矿粉,其各项指标满足 GB/T 1804—2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》标准要求,性能如表 3 所示。

表 3 矿粉性能指标

1.2 集料

在混凝土中,粗、细集料含量最大,泵送混凝土除了浆体以外,剩余的就是粗、细集料,集料占的体积最大,其各种性能比如:粗颗粒最大粒径、颗粒级配、含泥量、泥块含量、颗粒形状、表面状态、细颗粒含量、吸水性能等,对混凝土拌合物的可泵性影响很大。

(1)颗粒级配:颗粒级配好的集料,其空隙率小,满足泵送所需的浆体量少,在同样浆体量的前提下,混凝土的可泵性就更好。粗大集料的空隙需要粒径较小的粗集料及细集料填充,0.3~10mm 的颗粒含量高低显著影响混凝土拌合物的可泵性,当这种颗粒含量过多、砂子偏粗,石子偏细时,就很容易导致混凝土拌合物呈现粗涩、松散状态,混凝土各组分间摩擦阻力大、流动性差、可泵性差,反之,如含量过少,砂子偏细、石子偏大,则会增大外加剂用量和用水量,造成拌合物粘聚性变差而显露离析状态。

(2)集料粒径:如果增大集料平均粒径,则质量相同的集料颗粒总数减小,那么同样数量的浆体对集料的裹浆层变厚,混凝土拌合物流动性得到改善;在相同的配合比条件下,随着集料最大粒径的减小,浆体含量需要增加。同时为了保持集料在混凝土拌合物浆体中处于悬浮状态,粗集料粒径不应大于 20mm。

(3)砂率的变化对混凝土可泵性的影响:根据粗细集料的实际质量,合理地调整砂率,可以在浆体量一定的情况下,使得混凝土拌合物的坍落度、扩展度、流动性达到优良状态。砂率过大,则会增大集料的总表面积和空隙率,降低集料间的浆体层厚度,拌合物发干、流动性差;砂率过小,砂子不足以填充粗集料间的空隙而需更多的浆体填充,石子相互间内摩擦阻力增大,拌合物的流动性变差,严重影响了拌合物的黏聚性、保水性及对粗集料的包裹性,使得拌合物呈现离析、发散、抓底状态,石子外露,浆体流失。因此,根据试配,选用合理的砂率,可以使用相同浆体量配制最大的坍落度、流动性的混凝土,或达到相同混凝土拌合物工作状态时所需胶凝材料用量最少。

(4)粗细集料的颗粒形状、表面状态对混凝土可泵性的影响:颗粒圆润、表面光滑的石子,其空隙率小、表面积小,填充空隙和包裹颗粒所需的浆体较少,相同浆体量时,增大了集料裹浆层和管道润滑层浆体厚杜,减少了摩擦阻力,混凝土的流动性大,利于混凝土的泵送施工;如果采用棱角系数大的集料,则会明显影响混凝土拌合物的流动性、和易性及工作性。

(5)集料的吸水率对可泵性的影响:当混凝土进行远距离泵送浇筑时,在大的泵送压力条件下,会使已经饱和吸水的集料水分向集料内部孔隙发生迁移,在压力解除后只有部分水分得到释放,这样就会降低浆体的水分,降低浆体的流动性,影响混凝土的工作性。因此,当工程采用吸水率较大的集料配制混凝土时,应对这种集料做湿润处理,对抗冻要求高的地区,应选用吸水率较低的集料。

综上所述,通过大量试验、试配优选出粗集料为井陉矿区生产的 5~16mm 连续粒级碎石,其各项指标符合 JGJ 52—2011《普通混凝土配合比设计规程》标准要求,性能指标如表 4 所示。

表 4 碎石性能指标

细集料为灵寿砂厂供应的水洗河砂,其各项指标均满足标准 JGJ 52—2006《普通混凝土用砂、石质量及检验方法标准》中砂标准要求,颗粒级配良好,含泥量不超过 2%,具体性能指标如表 5 所示。

表 5 砂性能指标

1.3 外加剂

为了满足超长、超高混凝土泵送施工工艺的要求,对外加剂的选型至关重要,一般高效减水剂无法满足混凝土施工性能要求,必须选用复合型聚羧酸高性能减水剂,此类外加剂须具备如下功能:(1)降低混凝土单方用水量,增大拌合物流动性,改善混凝土的工作性。(2)降低混凝土拌合物的粘稠度,提高混凝土拌合物的粘聚性和保水性,保证混凝土拌合物不离析、泌水,便于控制混凝土泵送压力。(3)合理复配外加剂,降低坍落度和扩展度损失,改善浆体流动性丧失的缺陷。(4)延缓胶凝材料水化,延长凝结时间以适应远距离泵送、施工操作时间,保证入模混凝土的施工操作性能。(5)改善因水胶比降低而增加的混凝土黏度以降低拌合物摩擦阻力,保证混凝土拌合物具有适当的浆体含量和适宜的流动性。(6)合理掺加引气组分和稳泡剂,它可以在管壁上形成大量小的稳定气泡,起到类似滚珠作用,减少阻力,增加混凝土可泵性,同时保证混凝土硬化后收缩低、后期强度满足工程要求。

通过对国内外几十家聚羧酸高性能外加剂的试验、试配及选型,综合考虑混凝土坍落度损失、泵送、泵损、工作性、入模板混凝土的施工性能等因素,最终确定选用巴斯夫多种母液、引气组分、稳泡剂、缓凝组分等配制的复合型专用外加剂。其主要性能指标如表 6 所示。

表 6 复合型专用外加剂性能指标

1.4 水

混凝土拌合水采用日常生活用水,其各项性能指标满足 JGJ 63—2006《混凝土用水标准》标准要求。超长距离泵送混凝土中水的作用:它既是传递泵送压力的关键介质,又是混凝土拌合物各组成材料间的联络相,合理控制混凝土配合比单方用水量对混凝土可泵性影响至关重要。

2 试验室混凝土配合比的设计思路及考虑因素

混凝土配合比设计原则:满足混凝土拌合物的具有良好工作性、混凝土强度、长期耐久性及其他性能满足设计要求,同时经济合理。

2.1 设计思路

(1)首先通过试验对水泥和外加剂品种进行选型,选用的水泥品种与外加剂必须具有优良的适应性,并且水泥的标稠用水量低。

(2)确定优质的矿物掺合料并通过试验确认最佳掺合料双掺比例及掺合料的最佳替代掺量。

(3)充分考虑胶凝材料和 0.3mm 细粉料的含量的影响。满足混凝土可泵性时应保证混凝土中含有合适比例的细分料数量,以便提高混凝土浆体的内聚性,避免在高泵压下的脱水作用,如果混凝土中细粉料对水没有足够的吸附能力和阻力,那么部分水在泵送压力下,从固体颗粒间的空隙流向阻力较小的区域,造成输送管道内压力传递不均,使水先流失、集料与浆体分离,混凝土流动性降低,泵送管壁润滑层的流动浆体变少,导致泵送阻力变大、堵泵。

(4)胶凝材料之间的颗粒级配的影响。在设计超长、超高泵送配合比时,充分利用颗粒密度分布仪,通过试验结果分析细颗粒间的级配、不同粒径细颗粒分布比例,通过胶凝材料中水泥与掺合料的不同搭配比例,使其空隙率最小,这个方法可以有效控制混凝土的泵送损失。具体的方法是通过检测不同比例掺合料的净浆流动度及颗粒粒度分析报告相结合来确定各组份的最佳比例。而且,常用胶凝材料的颗粒组成、形状和表面状态各自不同、各具特点,可以通过调整其组成结构以充分发挥各自的特点和优势。

(5)根据远距离泵送混凝土的需求,通过对多种聚羧酸外加剂、功能小料等复配调整外加剂性能,使其具有缓凝、保坍、保水、减少等综合功能,同时采取调整砂率、粉体含量等措施,进一步解决混凝土和易性与黏度之间的矛盾,特别是考虑混凝土黏度的经时变化量对混凝土可泵性的影响。

(6)依据 JGJ 55—2011《普通混凝土配合比设计规程》、JGJ/T 283—2012《自密实混凝土应用技术规程》、CECS 203—2006《自密实混凝土应用技术规程(附条文说明)》标准要求,结合工程现场的实际情况、泵送距离等因素设计不同配合比,然后在试验室进行反复试配,使混凝土拌合物状态满足自密实混凝土性能指标要求,根据试验结果优化、确定试验室最佳配合比。

(7)模拟现场施工条件,采用不同的配合比在生产线进行试生产,并运送至其他工程施工现场进行泵送施工,检测、记录施工现场混凝土实际入泵状态(和易性、坍落扩展度等)、泵送损失情况及入模状态,然后根据实际情况进行调整。

2.2 考虑因素

2.2.1 超长(高)距离泵送混凝土的可泵性

(1)选用优质原材料,优化混凝土配合比,解决混凝土黏度与和易性之间的矛盾。

(2)混凝土坍落度与扩展度、泵送损失的控制。

(3)混凝土扩展度和黏度经时损失的问题。

(4)超长距离泵送高流动性混凝土的抗压强度保证问题。

2.2.2 混凝土泵的合理选型(混凝土泵的输出压力高、阀门密封性好、输送管耐高压)及输送管道布置合理

设备最大泵送能力应有一定的储备, 以保证输送顺利,避免堵管。设备的配置应以可靠性为首要原则,超长、超高距离混凝土输送合理的布置管道至关重要,一旦因设备故障而中止泵送 2h 以上时,混凝土在输送管内会出现泌水、离析,将使整个管道系统内混凝土报废而严重影响施工质量。经对施工现场及周围环境的反复勘察,确定从山体西北侧开始沿山体依山傍体布置管道并加固泵管,防止泵管的晃动影响泵送效果。同时经过计算及有类似项目人员的经验和相关专家的多方面影响因素的研讨,确定混凝土泵选用 50 型双动力泵。

2.2.3 混凝土泵管及密封圈选型

针对超长(泵送管道长度大约 1200m)、超高(高度大于 200m)泵送的需求,必须选用耐高压、耐磨损泵管。经过与三一泵管生产厂家技术人员沟通,决定采取下述解决方案:

(1)泵送管道壁厚的选型:为了保障管道的抗爆能力,采用壁厚为 9.5mm 以上的超高压管道。

(2)泵送管道的连接与固定: 管道间的连接用螺杆强度级别保证,纵向拉力由螺杆承受,保证接头处牢固、可靠。

(3)泵管密封圈的选型:由于泵送距离超长,泵送高度超高,混凝土在输送管中停留时间长,如果泵管在接头处连接不严,有水溢出,混凝土在输送过程中必然有坍落度损失,影响混凝土可泵性,因此应检查泵管连接严密性及稳固性,经常检查更换胶圈,防止混凝土因失水干涩而失去可泵性堵管。管道接头密封圈选用带骨架的超高压混凝土密封圈,可以防止混凝土在21MPa 的高压下从管夹间隙中挤出,确保密封有效可靠。

(4)输送管管径的选型:泵管的管径越小则输送阻力越大,导致过大的输送管抗爆能力差,同时,输送管道的磨损加大,混凝土在管道内流速慢、停留时间变长,混凝土的综合性能受到影响。经反复选型确定选用三一公司生产的管径为 125mm 的高压、耐磨输送管。

2.2.4 混凝土配合比设计对混凝土可泵性的考虑

混凝土组成材料及其配合比设计直接影响混凝土的可泵性和混凝土与管壁间的摩擦、压力条件下浆体性能及混凝土质量变化等,因此配合比设计考虑如下:

(1)混凝土的流动性表征参数:坍落度、扩展度,T50时间(控制在 5~10s)、和易性、保水性、粘聚性。在不离析、泌水的条件下,坍落扩展度大的混凝土,流动性好、混凝土黏度合适(不粘管壁)、泵送压力小,便于长距离泵送施工。

(2)胶凝材料、水的用量及水胶比的选择:对于超长、超高距离泵送混凝土配合比设计采用体积法,需要同时考虑材料浆体包裹集料的浆体、保持混凝土流动性的浆体及搅拌生产、运输设备、泵送管道等消耗的浆体,同时,根据混凝土强度等级、耐久性及其他性能要求,合理通过试验、试配确定混凝土水胶比及单方混凝土的用水量。单位体积粉体量宜控制在 0.16~0.21m3,胶凝材料用量高、水胶比降低,则均引起粘着系数和速度系数随之增大,反之,则容易发生离析、泌水,造成拌合物不均匀而引起堵管。

(3)砂率:合理的砂率是影响混凝土可泵性的主要因素。砂率过高,需要足够的浆体才能提供合适的润滑层,否则粘着系数和速度系数会加大,适当降低砂率可以提供适当的浆体包裹量,但过低则容易发生离析。

(4)粗、细集料的影响:粗集料粒径大小、颗粒形状、表面结构、级配组成、吸水性能对混凝土可泵性影响很大,应选择空隙率小、针片状含量少、吸水率小的集料,粗骨料粒径不宜超过 20mm 选用泵送混凝土用细集料时,应特别注意 0.3mm 和 0.15mm 筛通过的细砂含量及小于 0.075mm 粉体颗粒的含量,这部分砂对浆体的流动性、离析和泌水、黏度性能、含气量等影响作用极大,影响混凝土的可泵性。

(5)含气量:通过加入适量的引气组分和稳泡剂,同时气泡的结构(数量及大小)要合理,控制混凝土的含气量为 3%~5%。

综合考虑多方面的影响因素并经过大量的试验、试配及反复验证,初步确定 C40 超高、超长距离泵送混凝土配合比如表 7 所示。

表 7 C40 超高、超长混凝土配合比 wt.%

2.2.5 温度对混凝土可泵性的影响

混凝土的出机、入泵温度直接影响混凝土水化速度和混凝土拌合物的坍落扩展度的损失、流动性、和易性等,进而影响混凝土的可泵性,因此,必须采取有效措施,降低混凝土出机及入泵温度。一般温度控制入泵温度不高于 25℃,最高不超出 30℃,具体思路如下:

(1)降低原材料温度:新进厂水泥、矿粉温度一般不低于 50℃,粉煤灰不低于 35℃,砂石温度基本与环境温度保持一致,因此需要提前将胶凝材料进厂分仓存放降温。

(2)夏季高温时在生产使用的水中加入冰屑降低水温。

(3)夏季高温季节对泵送管道进行覆盖,防止暴晒,减小泵损。

2.3 混凝土配合比在搅拌站生产线上的验证、调整及试生产

该种 C40 混凝土配合比确定后,开始购进满足要求的原材料,依据确定的配合比,在生产线上进行混凝土各种性能的调整、验证,将满足要求的混凝土拌合物应用于同强度等级混凝土实体浇捣、养护及实体检测,其各项性能指标优良,均达到 C40 混凝土的要求。

3 工程应用

西部长青悬索桥工程位于鹿泉区境内山顶处,此处山高 200 多米,山顶据山脚位置距离超过 1000 多米,在两个山体之间架设一道玻璃栈道悬索桥,混凝土使用方量 15000 多方。混凝土公司技术人员、泵车司机、施工方人员相互密切配合,共同采取如下一系列措施对所供应的混凝土进行过程管控:

3.1 泵送管道的布置

布管应根据混凝土的浇注方案设置并少用弯管,尽可能缩短管线长度。首先,混凝土公司的技术人员、泵车操作手、监理、施工方技术人员对施工现场的地理位置、地形等进行了多次巡查,反复商讨,确定了泵送管道布置的路线及详细的布管方案,从山体的西北方向开始沿着山体的走向,依傍山体进行布管,既保证布置的泵管牢固稳定,又尽量减少弯管,管道总长约 1200米。未进行盘管试验,直接进行泵送混凝土,非常成功完成混凝土泵送、施工。

3.2 混凝土生产原材料质量控制与混凝土生产过程控制

(1)进厂原材料质量控制:胶凝材料、外加剂每车取样进行进厂初始检测,砂石料外观质量实行车车检验,不合格的原材料一律做退货处理。

(2)各种生产设备计量误差控制:每台计量设备除按国家检定标准请第三方机构进行检定合格后方可投入使用,每月至少对计量设备自检一次,严格控制计量误差满足标准要求。同时,在生产过程中,设备人员24 小时对设备进行监控和巡查,发现问题立即处理。

(3)微机室操作人员严格按照生产配合比进行生产。每次开盘时,和现场调度确认开盘时间,发 2 方水、4 方砂浆和 1 车 10 方 C40 混凝土,施工正常后根据现场调度要求发灰。根据经验查看每盘混凝土的出机、卸料状态,质检人员负责对每车出厂混凝土拌合物状态进行查看、检测,每车出厂混凝土坍落度控制在(200±20)mm 范围内,混凝土拌合物和易性好、不离析泌水,不满足要求的混凝土禁止出厂。

(4)施工现场质量控制:施工现场设现场质检人员 1 名,负责对每一车入泵混凝土的状态进行确认,当混凝土拌合物状态不满足施工要求时对入泵混凝土使用二投外加剂进行调整,严禁离析、泌水混凝土及不满足施工性能要求的混凝土卸料入泵。严禁向罐车内混凝土加水。

(5)施工现场设置专职调度 1 人,通过对讲机、GPS 定位等通讯设备,根据施工速度,合理控制发车速度和发车频次,尽量保证每车混凝土拌合物在最佳状态下入泵、浇捣。

(6)现场施工人员严格按要求进行振捣、养护混凝土。

3.3 施工过程的控制

(1)现场施工人员严禁向混凝土中加水。

(2)每次开盘前必须对布置好的输送泵管进行检查,安排专人负责全线检查,先泵送润管的水,检查整条管路的密闭性,存在漏水的管卡要及时更换,确认泵送管道通畅、密封完好后,方可通知搅拌站开始混凝土的生产和供应。

(3)泵送过程中混凝土泵液压系统的工作压力控制范围为 16~21MPa,混凝土出口压力 13MPa,每分钟换向 9~11 次,输送量约 24m3/h。

(4)混凝土可泵性能控制及检测:每车混凝土卸料前,质检人员对混凝土状态进行确认,发现异常,做出恰当的处置。施工现场混凝土可泵性能指标要求见表8。

表 8 混凝土可泵性能要求

(5)混凝土的力学性能

通过对留置标养试块强度统计结果见表 9。

表 9 混凝土强度结果

总之在建设方、监理、施工方及泵送设备人员的配合、支持下,没有进行盘管试验,一次将 C40 混凝土成功泵送至山顶,受到了施工方、监理及建设方的认可和赞扬,该项工程历经春、夏、秋、冬,整个施工过程中从未因混凝土拌合物性能给项目施工带来任何问题和不良影响,主体检测合格。具体工程实践表明,只要施工单位和混凝土供应单位密切配合,针对难题结合当地混凝土原材料特性,混凝土工程质量完全可以保证。为公司创造了良好的经济效益和质量信誉,向客户缴了一份满意答卷,打造了企业的品牌和知名度。