汽车总装车间智能物流输送技术研究

贾建安

摘 要:随着社会经济的提升,汽车制造行业的发展,行业内的产品竞争力实现质的飞跃。为了实现汽車总装车间的高效生产,本文提出智能物流输送技术,以物流自动导航小车(AGV)为技术载体,配备相应的综合调度系统以及配套基础设施,实现对物料的精准配送任务,从而充分提升汽车总装车间的生产质量和效率。

关键词:汽车总装车间;智能物流输送;AGV调度控制

中图分类号:U468 文献标识码:A

引言:物流输送成为汽车生产过程中最重要的工作内容,直接影响到汽车产品的质量。因此,汽车总装车间对物流水平具有极高的要求,实现物流输送的智能化已经是整车生产工厂的首要改造任务。通过将AGV作为智能物流输送技术载体,对车间生产及输送系统建立相关模型,运用仿真技术对输送路径及设备进行优化。

1.汽车总装车间智能物流输送技术方案

根据大部分的汽车总装车间的生产线布局,可以将总装车间的物流划分为三个区域,采用统一的物流调度系统进行分别的输送工作。其中,A区为内部SPS运输AGV发货区,主要利用物流自动导航小车将区域内的电器从各工厂运送到总装车间;B区为AGV发车缓存区,用于运输底盘外饰散装件;C区是AGV的集中发车区,用于底盘子总成正时零件的运输。摩擦线设置在每个区域中,作为设备的临时驻留区域,暂时停留区域与各条物流输送线路相连接,运用物流自动导航小车将器具在各个区域间进行随意调度,再根据生产线需求的先后顺序到相应的摩擦线挂接器具,实现汽车总装车间物流输送的智能化、高效化运行。

此外,在总装车间中一次内饰线、车门线及仪表板分装线这三条输送线需要根据物料的特点,使用SPS的配送方式,由物流自动导航小车从各个车间运送到总装车间。在总装车间,有两条输送线,二次内饰线和底盘线。配送件需要用物流自动导航车从物流区运送到输送线。总装车间内的准时制底盘件需要由总装车间外的物流车直接运送到车间的统一物流入口,在入口处更换配件包装后,再利用物流自动导航小车输送到传送线上[1]。

2.汽车总装车间智能物流输送设备系统组成

2.1AGV调度控制系统

AGV,即物流自动导航小车,能够按照规定的指引路径行驶,具有一定的安全保护功能以及承载功能。汽车装配车间的物流运输可以从机械结构、驱动方式、控制方式、导航方式、调度系统等多个维度进行组合。分析不同的维度,需要根据汽车总装车间的需求来选择最科学合理的维度组合,从而形成智能物流输送技术。

(1)机械结构。物流自动导航小车存在牵引和背负两种类型,牵引型物流自动导航小车主要用于脚轮输送,背负型物流自动导航小车用于无脚轮器具的输送,主要用于车间纯物流厂区的物流输送。由于汽车总装车间内器具的模式比较复杂,因此大部分需要用牵引型物流自动导航小车进行牵引。

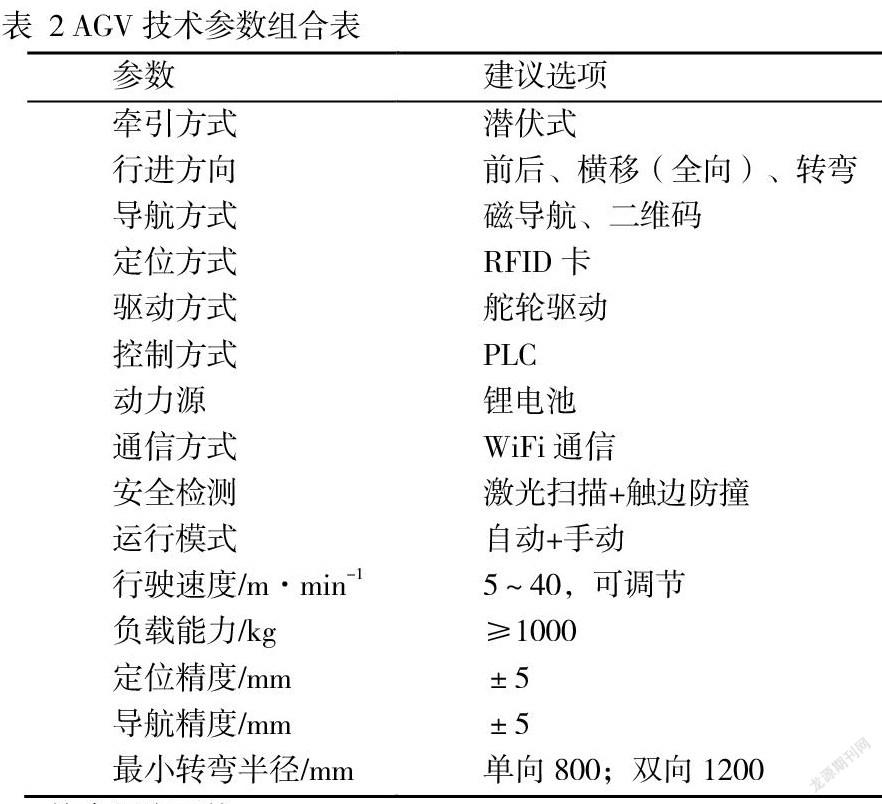

(2)驱动方式。目前物流自动导航小车的驱动方式有舵轮驱动、差速驱动及麦克纳姆轮驱动,这三种驱动方式主要有以下特点,如下表1所示。经过分析,双舵轮AGV在汽车总装车间的运用具有更好的性能。

(3)控制方式。目前物流自动导航小车有单片机控制、PLC控制及组合控制三种控制方式。其中,单片机控制方式具有相对成本低、兼容性差、不易控制的特点;PLC控制方式具有开放性好、成本较高的特点,有利于后续的标准化使用。针对上述特点进行分析,PLC控制方式更适用于汽车总装车间的使用,能够满足调度系统接口的标准化需求。

(4)导航方式。目前物流自动导航小车常见的几种导航方式有:磁条、色带、电磁、激光及二维码等,从各种导航方式的成熟度、可靠性、成本、稳定性等方面进行考虑,磁条导航方式的AGV可以实现大批量生产,可以更好地应用于环境复杂的总装车间。

经过上述几种维度的分析,为了满足汽车总装车间的整体物流输送需求,可以确定AGV选用以下几种参数技术的组合,如下表2所示。

2.2综合调度系统

为了满足汽车总装车间的智能化物流输送需求,需要对AGV的综合调度系统的协调性进行研究,有效提升其反应灵敏度及工作效率,确保物料输送的效率。根据AGV的调度策略及路径规划进行调控,确保其在运行过程中能够最大程度上避免碰撞和死锁现象。当控制系统突发状况或设备出现故障时,AGV需要结束原有指令下的任务,再次完成调度策略和路径规划。此外,为了清晰、实时地掌握AGV的运行情况,需要进行相应的可视化显示,针对可能出现的故障风险提供相关解决对策[2]。

针对上述一些可能存在的问题,应当选择合适的中控平台来有效解决AGV的潜在运行风险。目前应用最广泛的有MAX AGV、NDC调度系统、西门子SIMOVE、.NET平台调度系统。从中控平台的完整性、兼容性、开放性等方面进行分析,可以选择MAX AGV中控平台展开综合调度系统的开发。

2.3配套设施设计

为了确保物流自动导航小车的智能化物流输送工作,还需要配备相应的自动化设施来提升AGV的综合输送能力,主要从物流器具、通廊升降机及边线机构进行设计,最大程度上确保AGV能够在复杂、特殊的输送环境下进行工作。

(1)物流器具。物流自动导航车可以通过前后升降销与物流器具的底部连接,从而驱动物流器具的运行。具体设计过程如下:当小车前后的升降销上升时,能够伸入物流器具底部与挂扣紧密相连;当小车将物流器具拉到指定区域时,其升降销下降并与卡扣分离,最终驶离物流器具的底部,完成一整套物流器具的输送工作。为了有效避免由于物流器具成串挂载运行而导致的后车甩尾现象,可以设计出物流器具脚轮能够实现万向与定向间相互切换的转换系统,实现物流器具脚轮方向的自动切换。

(2)通廊升降机。在汽车总装车间的智能化物流输送过程中,通过将AGV与物流升降机进行结合,从而使物流器具顺利通过通廊升降机。具体设计流程为:小车驶入物流器具下方,在与挂扣连接后牵引至升降机入口,待升降机与地面平齐后小车驶入承载位,升降机上升至与通廊升降机平齐,小车驶入通廊升降机再降至总装车间,从而完成物流器具的输送工作。

3.汽车总装车间智能物流输送系统仿真技术

仿真技术在汽车总装车间智能物流输送过程中具有十分重要的作用,能够帮助AGV对整个输送过程进行路线、布局的规划与设计,为其提供可行性方案。

3.1仿真输入

通过运用数字化物流仿真技术,对整个输送技术进行运行和验证,按照1∶1的比例针对物流输送设计图纸构建AGV通道模型,将选择的各项AGV参数录入模型之中,根据智能物流运输设计方案确定具体的仿真流程和逻辑,最终完成数字物流仿真设计方案的结果验证。

运用智能物流输送系统仿真技术,能够构建出可视化的计算机模型,通过对不同环境的汽车总装车间进行还原和仿真运行,能够花费较少的时间来反映出AGV后期投入汽车总装车间的实际运行情况,从而有助于找出技术中存在的问题并进行优化与调整。

3.2仿真驗证与分析

仿真验证和分析的过程主要是通过计算机模型及虚拟环境,针对设计方案的可行性及缺陷进行识别与分析。首先对已知的条件进行整理分类,在系统中输入AGV各项参数后对其进行识别。对AGV设备流量密集、逻辑复杂的控制点进行监控,对每小时的设备通过能力和等待频率进行整合分析,从而得出更加直观地分析结果[3]。

运用智能物输送仿真验证与分析技术,可以实现在技术投入使用前期对设计方案进行可行性分析,找出其中存在的瓶颈点,从而进行优化与调整。同时,可以提升设计方案的细节优化,降低设计方案的变更成本,有效推动汽车总装车间智能物流输送技术的运行质量。

结束语:在科学技术水平不断提升的时代背景下,给越来越多的生产制造行业带来了一定的机遇。在汽车生产制造企业的总装车间,由于生产制作的过程中需要消耗大量的人力、时间以及物料成本,给生产工作造成一定的困难。通过设计出智能物流输送技术,充分提升车间的工作效率及质量,从而有效提升生产制造企业在行业内的竞争力。

参考文献:

[1]李林,杨耀勇,王成明.物流自动化技术在汽车总装车间的应用[J].汽车工艺与材料,2021,(10):18-24.

[2]付攀峰.AGV调度控制系统在汽车总装车间的应用[J].时代汽车,2021,(07):6-7.

[3]杨耀勇,李华峰,延玉军,等.汽车总装车间智能物流输送技术研究[J].汽车工艺与材料,2020,(10):7-12.