轧辊设备气缸缸体零件数控加工工艺的探讨

王建军 王晋涛 赵金帅 王梓铄

1.引言

异型零件是指非标准规则形状的零件,通常具有无法使用通用夹具装夹,加工难度大的特点,本文通过对异形缸体零件加工来阐述异形零件数控加工关键技术,具有一定推广价值。

2.异形零件加工

2.1零件图分析

此缸体为气泵的缸体,零件图如图1所示,毛坯是铸件、材料是HT200,批量较大,为提高加工效率,需设计专用夹具;加工范围为车削缸体车削两端端面、车削缸体内孔及钻削缸体两端连接孔,数控加工设备需要数控车床CK6150和数控铣床KV650;刀具选用端面车刀,内孔车刀、钻头和丝锥等。

2.2加工工艺分析路线

由零件分析,结合机械制造技术相关知识,制定如下加工工艺路线。

①粗车小端面粗基准→②粗精车大端面、粗精车内孔→③精车小端面→④钻削Φ9孔→⑤钻削攻丝M5螺纹孔。

2.3工序设计

工序①的关键问题,保证缸体毛坯内孔轴线与数控车床主轴轴线的同轴度,防止第三序内孔余量不足,出现孔壁厚一边薄和一边厚的情况。解决方案用卡爪内卡方式进行装夹,然后用百分表的表杆前端与孔壁距离粗调进行调整。将表座固定在导轨上,表杆末端伸进内孔边缘位置旋转零件一圈,调整零件使其距离尽可能一致,最后夹紧零件对零件的小端面进行车削,完成工序①加工。

工序②的关键问题,缸体外轮廓形状复杂,不能使用通用夹具三爪卡盘,需要设计专用夹具,本文制作加工与零件外轮廓形状相似的凹台夹具,将工装用螺栓固定在车床主轴上。零件放入凹台,用三个压板均匀分布压紧零件。加工时,以粗车后的小端面为定位基准,加工另一个端面、内孔、和倒角。另外装零件时保证零件与工装的接触面重合,不能有铁屑或者其它异物。装上零件后一定要把压板上面的螺栓拧紧,否则会导致零件产生晃动,并伴有振纹。注意及时更换刀片,否则车出来的表面光洁度达不到要求,容易产生振纹(如图2),而且更换刀片后一定要重新对刀,还要加工大端面时、注意要为第③序留有余量。

工序③关键问题保证Z轴长度,与工序①相同,采用三爪自定心卡盘、用内卡装夹。经过②工序的加工后、再对小端面进行一次精加工将零件的总长度保证在公差范围内,在对小端面的内孔进行倒角。首先装夹零件对零件粗车小端面,Z向切削长度低于余量,再通过刀补的方法精车小端面。

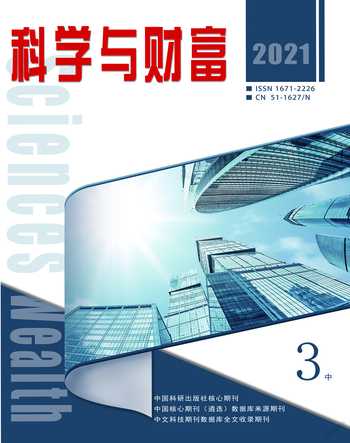

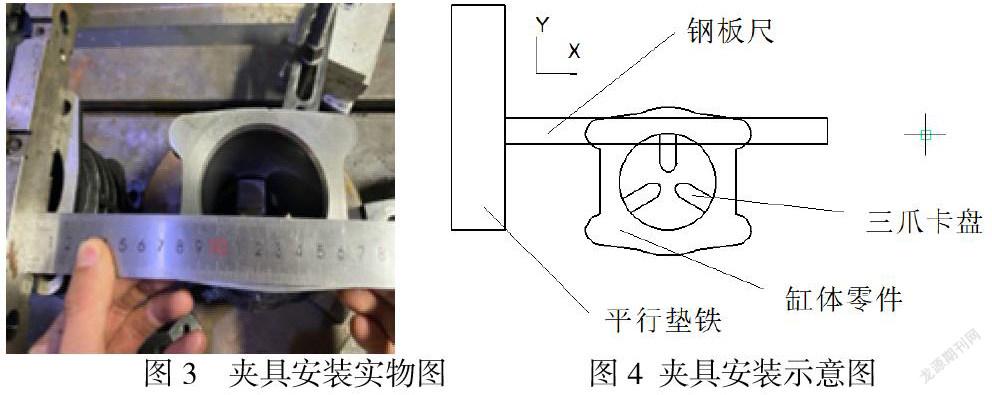

工序④选用φ的麻花钻加工四个孔,并保证四个孔与中心误差不超过0.03mm。选用三爪卡盘外卡,因为缸体外轮廓没有平面定位来限制Z轴旋转的自由度,因此缸体在卡盘左侧安装平行垫铁,调整平行垫铁一侧与Y轴平行并压紧,钢板尺左端与Y轴平行的平行垫铁侧面对齐,如图4所示,这样钢板尺长度方向与X轴平行;类似丁字尺在图板上调整图纸一样,将缸体零件内孔外卡与三爪卡盘上,旋转缸体,目测缸体外轮廓两侧对称部分对应两点钢尺上端重合,压紧零件,从而保证零件放正,夹具安装实物图(图3)所示。加工前只需要第一个零件对刀一次,剩余零件不再对刀,只需要将零件放入三爪卡盘,用钢板尺辅助拉正零件,压紧三爪卡盘即可。

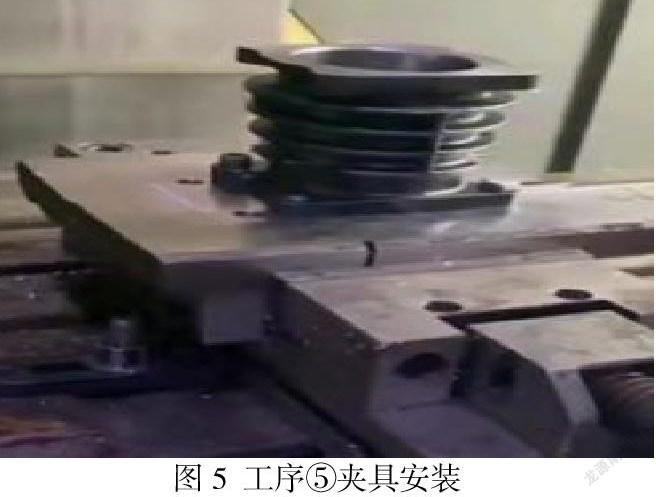

工序⑤内容先用直径6.7mm的麻花钻钻削通孔,再用M8-2H丝锥攻丝,夹具使用一面两孔定位,夹具为一块平板安装两根销钉,销钉位置参考工序④,夹具安装方法是在铣床工作台装夹拉正虎钳后,将一块略厚的钢板放平夹如虎钳口,將表面铣平,对应工序四位置打四个孔,钻两个与孔过盈的销子插入对角两孔内,露出一定长度,将零件插入露出销子上,另外两对角孔用螺栓穿过固定,使用刀具对小端面进行打孔攻丝,夹具安装如图5所示。

结论:异形件种类繁多,加工方法不胜枚举,不同设备,不同零件有不同解决办法,但是简单、可靠,有效是关键,本文对气泵缸体异形件的加工提出了解决方案,有一定借鉴意义。

参考文献

[1] 孙一丰. 薄壁钛合金球壳封头的数控加工工艺[J]. 金属加工(冷加工), 2017(18): 25-28.

[2] 叶金虎. 单件异形薄壁小零件的数控加工策略与实施[J]. 煤炭技术, 2014, 33(3): 108-110.

[3] 黄伟斌. 复杂薄壁异形零件数控加工工艺特征与要点[J]. 中国设备工程, 2017(6): 172-173.

[4] 何真,李全才. 一种大型异形件制作工艺的探讨[J]. 冶金动力, 2020(10): 82-85.