氢气除水干燥工艺改进

高冠英

(江西理文化工有限公司,江西 九江 332207)

江西理文化工有限公司(以下简称“江西理文化工”)建设有30万t/a离子膜法烧碱、16万t/a甲烷氯化物、30万t/a双氧水、4万t/a氯化亚砜、1万t/a聚合四氟乙烯等装置。其中15万t/a双氧水装置是2套,采用蒽醌法、钯催化、固定床工艺,分别于2018年6月和2019年10月建成投产运行。

随着双氧水装置的长期连续运行,系统中有些问题逐渐显现出来,特别是氢化效率出现缓慢下降,降解物增多,双氧水产量降低,催化剂再生频繁,废水量增加。针对生产系统出现的异常情况,江西理文化工组织技术力量进行攻关,研究改进方案。

1 原有氢气输送工艺

烧碱装置氢气处理设计为1套处理装置。来自电解工序的高温湿氢气进入氢气冷却器,用循环水降温冷却,进入氢气洗涤塔。在洗涤塔中采用工业水循环、洗涤、冷却降温后送入氢气柜。氢气自气柜到氢气分配台分配,经过往复式压缩机加压后进入氢气缓冲罐,通过管道输送供双氧水岗位使用。

原有氢气输送工艺流程如图1所示。

2 生产运行中存在的问题

经过几年的连续运行,逐渐发现原有的氢气夹带水分,输送到双氧水车间会影响到双氧水车间的稳定运行。

2.1 氢气夹带水分导致催化剂活性下降

美国专利USP 2867507给出了相对湿度与催化剂活性的对比数据,详见表1。

表1数据表明:相对湿度在42%~92%时活性最好。如果水分过高会使催化剂的活性下降很快。加压输送过来的氢气存在液相水雾的夹带,在管道、设备的低点积存到一定量后,短时间大量进入氢化塔的催化剂床层时就可能会附着在催化剂颗粒的表面,影响加氢反应的进行。

2.2 氢气夹带水分导致催化剂消耗增加

载体钯催化剂是将氧化铝载体浸泡在定量的氯化钯溶液中制造的。氯化钯负载在氧化铝表面,形成薄薄的蛋壳状钯盐层,经过烘干转型变成黄褐色的氧化钯催化剂。使用前氧化钯载体催化剂经过氢气活化转变成钯黑和水。钯黑的活性很强,1体积的钯黑可以吸附780体积的氢气[1]。钯催化剂技术指标见表2。

由表2数据可知:江西理文化工选用的催化剂产率高,抗压碎力度相对较低。原料氢气带入的水分可能会加快催化剂的破碎、粉化、损失。

2.3 氢气夹带水分含微量碱分至催化剂性能下降

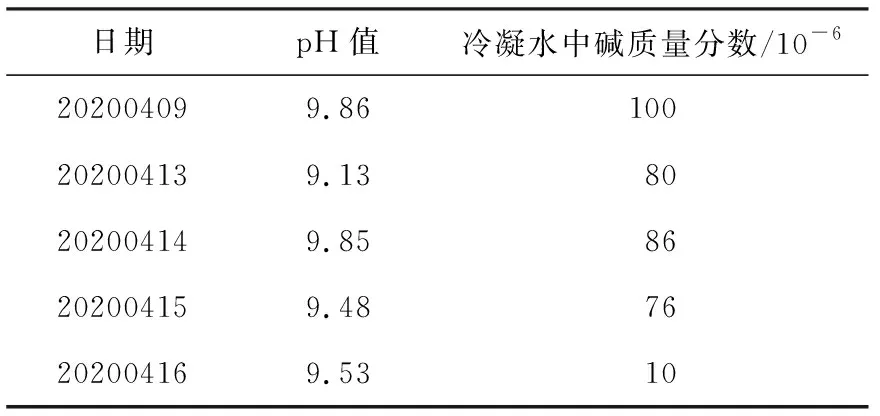

催化剂的载体是氧化铝。氧化铝是两性的,长期接触碱,会使氧化铝的晶格破坏,氢化塔内的催化剂被粉碎或结块,造成工作液分布不均匀而影响生产。对送往双氧水车间去的氢气缓冲罐排出的冷凝水进行采样分析,数据见表3。

表3 氢气缓冲罐排出的冷凝水采样分析结果Table 3 Analysis results of sample ofcondensate out of hydrogen buffer vessel

表3分析数据表明:冷凝水中含有微量的碱分,即使加大洗涤水量等方法也无法彻底消除。

3 问题分析

氢气的下游双氧水车间在生产中反映出来的问题来看,氢气输送过程中的水分夹带对生产运行的影响的确存在。

氢气经过管道长距离输送会受到环境温度的影响,特别是冬季温度较低时会有凝结水产生,所以去除夹带的水分很有必要。于是开始研究改进氢气除水的方法,降低对双氧水装置的影响。

4 改进措施

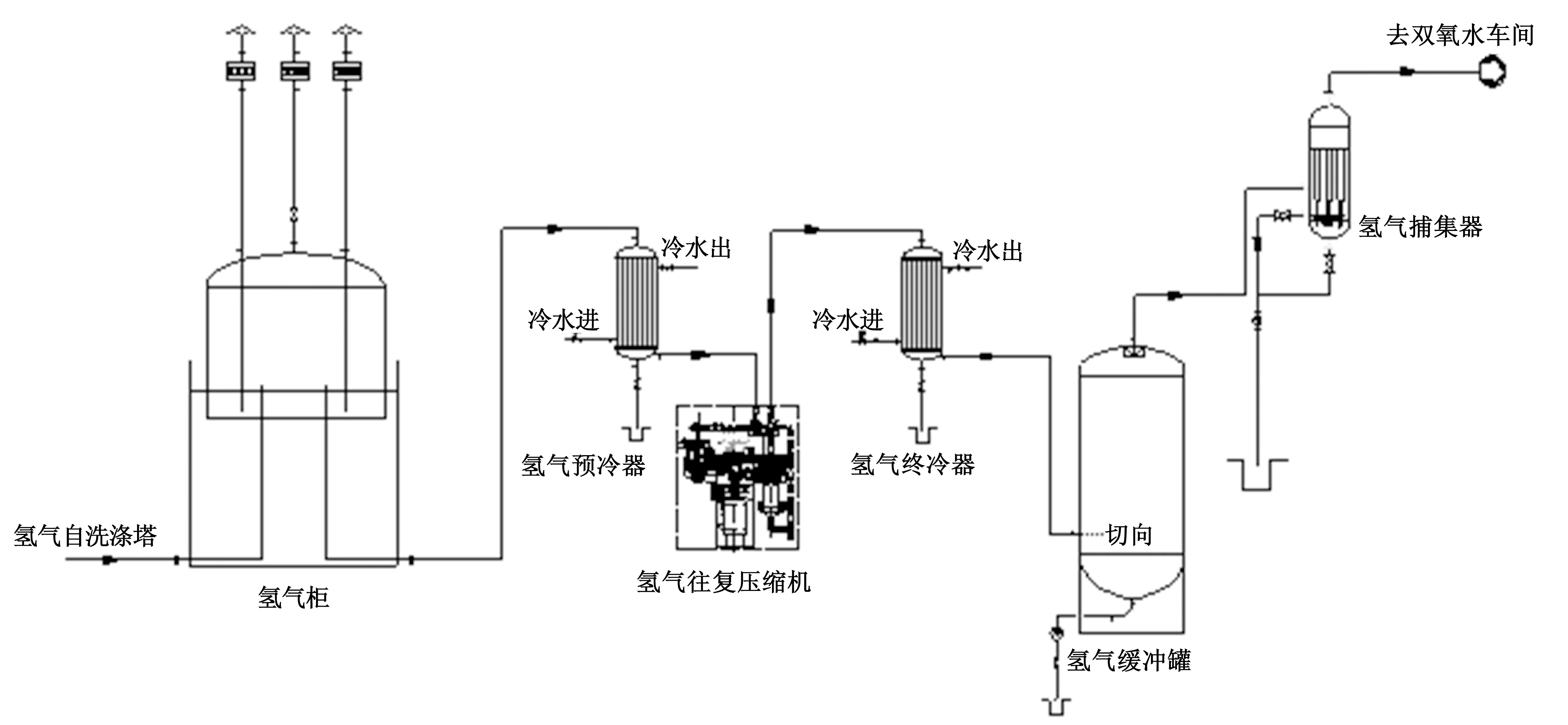

根据对现有的氢气输送流程的分析,江西理文化工采取工艺技术改进,降低氢气含水量,详见图2。

图2 改进后氢气输送工艺流程图Fig.2 Process flow diagram of improved hydrogen delivery

4.1 氢气压缩机前增加预冷器除水

在氢气分配台到压缩机进口的管道上增加1台氢气预冷器,采用7 ℃低温冷冻水将氢气柜来的40 ℃氢气降温至15 ℃左右,使氢气中的水分被冷凝排出,减少了氢气中水的含量。

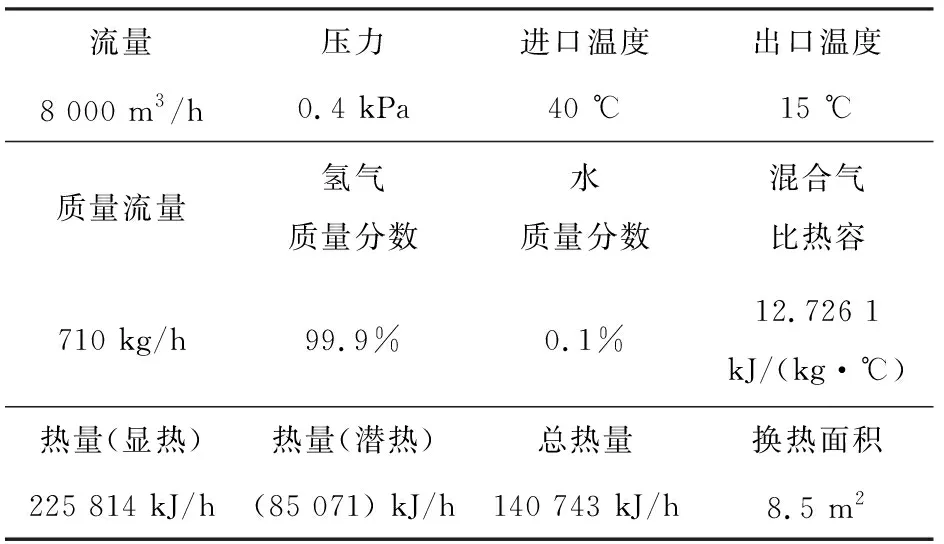

预冷器选型核算见表4、表5。

表4 预冷器氢气热负荷计算表Table 4 Calculation of hydrogen heat load in precooler

表5 预冷器冷水热负荷计算表Table 5 Calculation of cooling waterheat load in precooler

经核算并考虑换热效率等因素,选用1台面积为12 m2的换热器,对进入压缩机前的氢气进行冷却除水。

4.2 氢气压缩机后增加终冷器除水

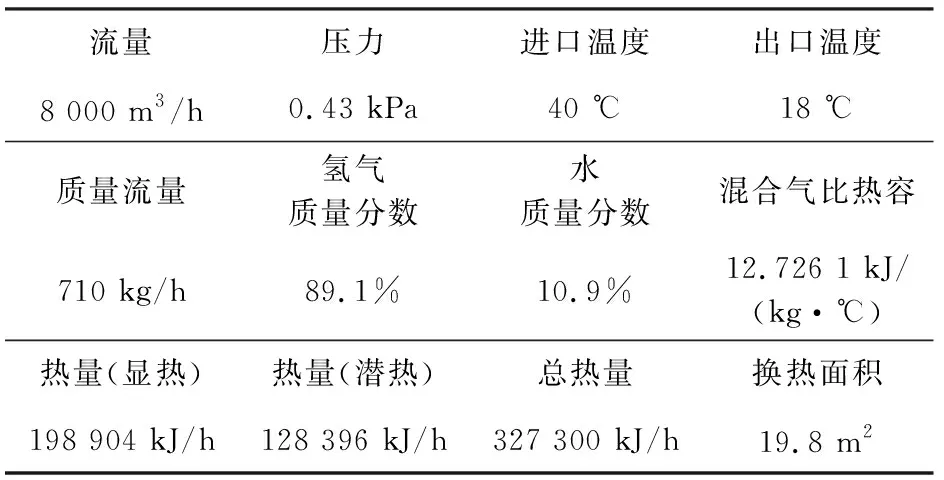

在氢压机二级冷却器出口的管道上增加1台氢气终冷器,采用7 ℃低温冷冻水,将二级冷却器出口冷却到4 ℃的氢气再次冷却降温到18 ℃,使部分水被冷凝排出。终冷器选型核算见表6、表7。

表6 终冷器氢气热负荷计算表Table 6 Calculation of hydrogen heat load in final cooler

表7 终冷器冷水热负荷计算表Table 7 Calculation of cooling waterheat load in final cooler

经核算并考虑换热效率等因素,选用1台面积为20 m2的换热器,对进入压缩机后二级冷却器出口的氢气进行再次冷却除水。

4.3 氢气缓冲罐结构改造除水

对氢气缓冲罐的结构进行改造,将原进入缓冲罐的进气口改为切向进气,使进缓冲罐的氢气形成旋流,利于气液两相的分离;缓冲罐内壁增加旋流板,在气体向上流动过程中利于液相水雾的分离;缓冲罐顶的气相出口增加防旋流板,以减少水雾夹带。

4.4 氢气缓冲罐后增加除雾器除水

在氢气缓冲罐出口送往双氧水车间的管道上增加氢气水雾除雾器。采用高效除雾器,对液态水雾中1 μm及以上的液态颗粒的脱除效率可达99%以上。根据各地区差异,北方地区的企业或输送距离较远的企业将除雾器安装在双氧水车间进氢化塔之前的位置效果较好。

4.5 氢气疏水方式改为连续排水

原来氢气疏水方式为间歇式定时定点排水。在排水点增加水封桶,将疏水改为连续排放,尽早尽全地将产生的冷凝水排出系统。

5 改进后的经济效益

钯催化剂的设计使用寿命为4年,钯元素的设计损耗为每年0.2%的流失率,设计再生周期6个月。氢化塔催化剂床层进入大量液态水分会使球形催化剂的强度下降并逐渐破裂、粉化、流失。

改造后运行2年的床层取样检测硬度和含量数据均优于设计值,使用寿命可延长至少1年以上,仅这一项就可以节约850万元/a。氢化塔再生周期由6个月延长到10个月,每次再生需要停车3天时间,影响产量约1 350 t,影响销售利润约30万元;再生一次产生废水量约300 t,处理费用按照100元/t,处理费用就需要3万元。延长再生周期节约废水处理成本。

通过改造,稳定了生产运行,减少了催化剂消耗,经济效益非常明显。

6 结语

江西理文化工通过技术改造,降低输送到双氧水车间的氢气含水,彻底解决氢气中液态水分夹带的问题,为双氧水车间稳定运行提供有力的支撑和保障。需要注意的是氢气属于易燃易爆气体,技术改造涉及到压力管道、压力容器等变更,需要经过安全风险评价、有资质的设计单位进行变更后再组织实施,变更完成后经过相关部门验收再投入使用。