裂解乙烯碳二馏分加氢精制催化剂国内研究及应用进展

杨 柳,史建公*,苏海霞,,桂建舟,郑建坡

(1.中国石化催化剂有限公司工程技术研究院,北京 101111;2.天津工业大学 材料科学与工程学院,天津 300387;3.中石化催化剂(北京)有限公司,北京 102400)

石油烃裂解是目前乙烯的主要来源,但烃类裂解得到的碳二馏分中含有微量乙炔,达不到聚合级乙烯的质量要求,通常需要通过加氢或溶剂吸附的方法来脱除乙炔[1]。近年来,关于裂解乙烯碳二馏分加氢催化剂、加氢工艺及其相关研究或技术创新的成果不断涌现,本文以近10年来的相关文献为主,综合评述了国内裂解乙烯碳二馏分加氢精制催化剂的国内研究及应用进展。

1 热力学及动力学

1.1 热力学

梁玉龙等[2]对碳二馏分加氢体系主副反应热力学的研究表明,对于乙炔加氢为乙烯的主反应而言,低温对主反应有利,提高温度,反应选择性下降;当反应温度相同时,乙炔加氢为乙烷的反应为主要的副反应,从反应动力学来看,降低强吸附物种在催化剂表面的吸附,有利于提高选择性;绿油的生成是导致催化剂活性下降乃至失活的主要因素之一,而乙炔加氢二聚生成1,3-丁二烯则是生成绿油的主要途径。热力学研究是动力学研究的依据,也是工业上裂解乙烯装置碳二馏分加氢单元工艺参数选择和优化的基础。

1.2 动力学

研究碳二馏分选择加氢反应的反应机理和动力学,对于开发性能更好的催化剂及在工业上更好地发挥催化剂的作用、优化反应工艺条件具有重要意义。研究认为,H2分子在催化剂活性中心(如Pd原子)吸附后均裂为H原子,与活性中心Pd原子形成Pd—H共价键或类似共价键的Pd—H吸附键,然后与在活性中心上吸附并活化的乙炔分子发生反应而被氢化,生成目标产物。体系中不同组分在Pd活性中心的吸附顺序为:炔>CO>二烯烃>单烯烃>烷烃,而脱附顺序刚好相反;正因为如此,反应中乙炔分子一旦氢化为乙烯,则快速脱附,从而具有较高的乙炔转化率和乙烯选择性。当催化剂表面形成的Pd—H较弱,且活性氢又较多时,反应的中间体则会过早脱附并氢化为甲烷;而当催化剂表面的活性氢较少,则催化剂会使反应向乙炔聚合方向进行而生成绿油[3]。

近年来,关于乙炔选择性加氢动力学的研究比较活跃,不少学者提出了一系列动力学模型,但能够指导工业应用的很少。钱锋课题组[4]对各种动力学模型进行了评估,将模型预测值与工业数据的差值最小作为目标,借助遗传算法对动力学模型进行修正,得到了可以较好描述后加氢工艺工业反应器运行状况的动力学模型。该课题组采用多神经网络预测反应器出口乙炔含量,可以用于在线实时检测[5]。以后加氢两段串联绝热反应器为研究对象,首先建立动力学模型,在此基础上,采用遗传算法,将近5年的工业数据融入数学模型,针对串联使用的2台装填不同催化剂的反应器组合,以运行周期、乙烯产率最优为评价标准,提出了反应器3种组合优化顺序、负荷分配优化策略。将优化策略用于工业装置操作,乙烯产率和总选择性得到提高,模型得到有效检验。因采用的是工业数据,所以得到的数学模型更加切合装置实际,对装置的指导价值也更大[6]。而基于反应机理,采用HYSYS流程模拟软件建立了碳二馏分加氢反应器稳态和动态模型,模拟结果与工业数据对比显示,模型误差在5%以内[7]。田亮等[8]以波兰科学院Borodzinski教授提出的乙炔加氢反应动力学模型为基础,研究了两组串联反应器中乙炔加氢负荷的最优分配问题。通过数学模型和优化计算发现,一段反应器入口的氢炔体积比应尽量小于1.0,而二段反应器的氢炔比则需要根据出口乙炔含量逐步从低到高进行调整。以等温管式碳二馏分固定床加氢反应器为研究对象,建立了与外界有能量交换的反应器模型,运用遗传算法,以乙烯选择性最优为目标,得到了最优的氢炔比和反应器冷却温度,其结果对于改善反应器操作参数,防止“飞温”等具有一定的指导作用[9]。李娜[10]以顺序加氢机理为反应路径研究了碳二馏分加氢的微观动力学,在其研究范围内,各催化剂表面最丰物种均为氢自由基,乙炔的吸附和乙炔第二步加氢为乙炔加氢,是乙烯的速率控制步骤,乙烯的第二步加氢是乙烯加氢为乙烷的速率控制步骤。反应工艺参数对表面最丰物种的种类没有影响,对乙炔加氢为乙烯的控制步骤没有影响;催化剂活性组分粒径对反应级数没有影响,乙炔反应活性与粒径成反比,反应的表观活化能与粒径成正比;催化剂失活速率与乙炔含量和温度成正比。

对于前加氢工艺,CO对催化剂的活性和选择性影响最大。刘全夫[11]根据CO含量实际上无法控制在一个稳定区间的事实,建立了催化剂失活系数与CO含量的关系。结果表明,当CO体积分数大于1 000×10-6时,催化剂活性急剧下降。此时,通常的做法是,提高反应器入口温度以保持催化剂活性。然而,实际上如果一味提高反应器入口温度,不但不能弥补催化剂活性,反而会由于反应器入口CO含量下降而导致“飞温”。这是实际操作中需要引起高度重视的问题。

在Pd-Ag双金属催化剂上,乙炔的加氢反应为二级反应,对反应速率方程进行定积分,可以得到反应空速与乙炔转化率的关系[12]。结果表明,反应空速越大,转化率越低。工业生产时,应控制空速在催化剂设计范围内,否则会导致催化剂选择性下降,缩短催化剂使用寿命。

2 催化剂研究进展

由于目前工业用碳二馏分加氢催化剂均为Pd系催化剂,因此主要讨论Pd系催化剂的进展。

2.1 载体

碳二馏分加氢催化剂的载体可以是二氧化硅[13]、Al2O3-TiO2[14],也可以是水滑石[15]或石墨烯[16],但工业上普遍采用Al2O3作载体。无论载体的组成如何,对于碳二馏分加氢催化剂来说,都需要控制载体的表面酸性,因为酸性有利于加氢过程中微量乙炔的聚合,因此,需要采用碱金属或碱土金属对其改性[13,17-18]。车春霞[19]对比了NaOH,KOH对载体改性的效果,发现对于前加氢催化剂,添加同样物质的量,KOH改性载体有利于降低催化剂表面酸性,提高催化剂抗结焦能力。

朱警等[18]等除了在载体中加入碱金属控制其表面酸性以外,还加入稀土金属元素,以提高载体的热稳定性,使其在较高温度条件下具有较高的比表面积。就载体的晶体结构而言,国外普遍采用低比表面积α-Al2O3为载体,也有采用复合晶相的Al2O3作载体。就载体的形状而言,可以是球形、齿球形、环形,也可以是条形或三叶草形[20]。不同厂家会根据自身催化剂的特点,选择适合的形状。韩伟等[21]在其他条件几乎相同的情况下,于100 cm3反应器中考察了载体形状对催化剂性能的影响,结果表明,采用环形载体的催化剂,无论是乙炔转化率还是乙烯选择性均较高,这可能与乙炔在多孔条件更容易外扩散至催化剂表面,以及乙烯更容易从催化剂表面扩散至体相有关。

张勇[22]的研究强调载体最可几孔径受相对分子质量较大的造孔剂的影响。董文寰[23]研究发现,单孔分布的催化剂的性能不及多孔分布的催化剂。此外,采用Al2O3·3H2O粉体制备碳二馏分催化剂载体,与拟薄水铝石制备的载体相比,原料成本明显下降,这是需要予以特别关注的地方。梁琨等[24]以苯乙烯与丙烯腈共聚物改性的Al2O3为载体制备了Pd-Ag催化剂。结果表明,以其为载体制备的催化剂的活性和选择性优于未改性载体;改性载体表面结构均匀,活性组分Pd,Ag的电子相互作用明显,活性金属分散度明显提高。事实上,在工业载体的制备上,除了要求载体的物化性能满足要求以外,还要关注制备成本和载体的后处理过程可能带来的环保问题,因此,实验室制备的合格载体配方,不一定在技术经济上具有优势。

2.2 催化剂组分

2.2.1 Pd-Ag双组分催化剂

研究发现,当金属原子的d电子层未充满时,对不饱和烃会表现出不同的化学吸附能力。其结果是,周期表中的Ⅷ族元素对不饱和烃具有优异的催化加氢性能。早在20世纪50年代,就发现Pd在乙炔加氢反应中活性最高,此后开发了Pd/Al2O3碳二馏分加氢催化剂,但其选择性不能令人满意;80年代开发了以Pd-Ag/Al2O3为代表的双金属碳二馏分加氢催化剂,实现了工业化应用,并延用至今[25]。由于该催化剂属于选择性加氢催化剂,为了提高催化剂的选择性,减少深度加氢反应的发生,一般将活性组分负载于载体表面,使活性组分呈蛋壳型分布,有利于反应物和生成物的快速扩散,降低传质阻力[26]。Ag与Pd均为面心立方金属晶体,在催化剂中加入Ag可以减小Pd粒子的比表面积,使Pd以Pd-islands的形式存在并暴露为单一晶面(一般为(111)晶面)[27]。也有观点认为,Ag的加入,减少了相邻的Pd原子数量,降低了Pd的化学吸附氢(或解离氢)的能力[28]。其结果是,提高了乙炔加氢反应的选择性,极大降低了绿油和乙烷的生成[29]。

贺宇飞[15]在表面活性剂存在下,以抗坏血酸为还原剂制备了负载于焙烧水滑石载体上的Pd/Ag介晶。研究发现,Pd/Ag介晶的自组装主要发生于(100)晶面,其结果是导致生成的Pd/Ag介晶中(100)晶面与(111)晶面比例下降,从而使在碳二馏分加氢中具有优势的(111)晶面的比例增加。研究表明,形成的Pd/Ag介晶的(111)晶面间距为0.230 nm,介于Pd(111)晶面间距(0.225 nm)与Ag(111)晶面间距(0.238 nm)之间;介晶的晶胞参数为0.398 nm,同样介于Pd的晶胞参数(0.389 nm)与Ag的晶胞参数(0.409 nm)之间。这些结果充分表明,Pd与Ag形成了合金结构,且这种结构有利于提高催化剂的选择性。

车春霞[19]以PdCl2为原料,采用浸渍法制备了具有壳层结构的Pd-Ag/α-Al2O3,发现当w(Pd)为0.03%时,催化剂活性最高,而继续增加Pd含量,会使催化剂表面L酸量提高,增加绿油生成量;在催化剂中加入Ag助剂,有利于提高催化剂的选择性,且以Ag与Pd摩尔比为2时效果最佳;计算机模拟研究表明,Ag的加入使Pd的d轨道电子云密度增加,降低了催化剂对乙烯和H2的吸附能力;尤其是Ag,Pd交替占据双金属纳米簇的各层,有利于提高催化剂的选择性。利用碱金属调节载体表面酸性,改善活性组分分布状态及分布深度,对于改善催化剂性能是非常有意义的。

上述研究表明,活性组分的分散程度及Pd-Ag合金均匀程度对催化剂的性能具有非常重要的影响。为此,采用不同的活性组分负载方式,试图提高金属的分散度。卫国宾等[30]研究发现,与浸渍法相比,采用微乳液法制备的Pd-Ag/Al2O3催化剂中,Pd-Ag合金以高分散状态存在于载体表面,且与载体的相互作用较弱,形成的Pd-Ag合金中,Ag对Pd的稀释作用和电子效应更为明显,Ag的有效利用率更高。对于采用浸渍法制备的催化剂,Ag与Pd原子比为2.0时,催化剂性能最佳;但采用微乳液法,当Pd含量相同时,Ag与Pd原子比为1.5时,催化剂活性和选择性最佳。车春霞等[31]以α-Al2O3为载体,Pd(NO3)2,AgNO3为原料,分别采用水溶液法和微乳液法制备了Pd-Ag/α-Al2O3碳二馏分加氢催化剂。研究表明,采用微乳液法制备的催化剂的金属分散度和活性金属比表面积远大于水溶液法制备的催化剂,活性金属直径只有水溶液法的约1/4;α-Al2O3上Pd的晶面间距为0.220 nm,而Pd-Ag合金的晶面间距为0.236 nm,高于Pd的晶面间距,这是因为Ag和Pd均为面心立方金属晶体,Ag的原子半径较Pd的原子半径大的缘故。α-Al2O3及其负载不同金属元素的X射线衍射(XRD)谱图中,都能检测到相应金属的特征峰,这一点与进口催化剂不同,可能是因为催化剂的活性金属集中于表面或者活性金属颗粒粒径较大,否则不可能出现活性金属的XRD的特征峰。车春霞[19]借助微乳液的尺寸效应,采用微乳液法制备了Pd-Ag/α-Al2O3催化剂,其活性组分分散度较常规浸渍法高33.1%,活性金属平均粒径3.2 nm,L酸总量为22.6 mmol/g,较常规浸渍法明显下降。杨思源[32]在吐温80、正丙醇、环己烷及含有活性组分的硝酸盐水溶液构成的微乳液体系中制备了碳二馏分加氢催化剂,在微乳液中Pd粒子的粒径可控制在2~3 nm。研究发现,当Pd与Ag的质量分数分别为0.05%,反应温度为140 ℃时,乙炔转化率为99.77%,乙烯选择性为61.27%。显然,在同样的活性组分含量下,采用微乳液法制备的催化剂的反应温度偏高(一般碳二馏分加氢反应的温度不超过100 ℃)。李娜[10]以镧改性的拟薄水铝石为原料经1 200 ℃焙烧制备了吸水率为0.16 cm3/g的α-Al2O3,以H2PdCl4或Na2PdCl4为原料,采用等体积浸渍法制备了Pd/α-Al2O3催化剂。同时还采用乙二醇的聚乙烯吡咯烷酮为还原剂制备了Pd/α-Al2O3催化剂,发现Pd的粒径与乙二醇溶液的浓度成反比,催化剂活性随粒径的减小(分散度增大)而增大。可见,无论采用什么乳化方法及何种金属盐,利用乳液法制备的催化剂的金属分散度均好于采用常规溶液浸渍法。但乳液法也有诸多不足:(1)乳液制备工艺复杂;(2)所用原料较多;(3)成本明显增高;(4)后处理过程中产生的尾气中需要处理的有害成分和浓度明显提高。因此乳液法要真正投入工业应用尚需时日。

2.2.2 含Pd的其他催化剂

Cu与Ag同为ⅠB族元素,杨振兴等[33]以Cu为助剂,采用微乳液法分别将Cu和Pd分步负载于Al2O3载体后,经干燥、活化及还原制备了Pd-Cu/Al2O3催化剂。研究发现,与常规溶液浸渍法相比,采用微乳液法制备的催化剂表面酸性更低,活性组分Pd的分散度更高且粒径更均匀。在750 mL加氢反应器中评价表明,采用微乳液法制备的催化剂不仅活性和选择性高,而且绿油生成量低。姚繁繁[16]以活性炭(AC)、氧化石墨烯(GO)、还原氧化石墨烯(RGO)为载体,采用溶胶法制备了一系列AC,GO,RGO负载的纳米Pd催化剂,并研究了其性能。与Pd/GO200(表示200 ℃焙烧的GO为载体的Pd催化剂)和Pd/RGO相比,Pd/AC催化剂在乙炔加氢反应中具有更高的活性和选择性,而且Pd的3d5/2结合能最高,其原因可能是因为Pd与不同载体的相互作用不同;以Ga2O3改性Pd/AC催化剂,可以提高催化剂的综合性能,且当w(Ga2O3)为1%时,催化剂性能最佳。Pd与Ga的相互作用是导致催化剂性能改变的主要原因。车春霞等[34]采用均匀设计法优化制备了以α-Al2O3为载体的Pd-Ag-Ce三组分碳二馏分加氢催化剂。并对催化剂进行了1 000 h工业侧线评价。结果表明,与市售催化剂相比,催化剂活性稍低,但选择性高,催化剂中Pd的3d5/2电子结合能、Ag的3d5/2与3d3/2电子结合能均较高,说明稀土元素的加入有助于增强催化剂中Pd与Ag的相互作用。

2.3 催化剂的失活

张健等[35]分别以实验室部分失活和工业失活Pd-Ag碳二馏分加氢催化剂为研究对象,考察了失活前后催化剂的结构、组成及活性。结果表明,反应初期生成的碳链较短的绿油易堆积在催化剂微小孔道,随后生成的碳链较长的绿油会堵塞催化剂孔道使催化剂暂时失活;而Pd颗粒烧结和Ag的流失,可能是造成催化剂永久失活的主要原因。因此,抑制绿油的生成和活性组分的烧结是延长催化剂使用寿命的关键。

2.4 中试及工业催化剂

目前,几乎所有工业碳二馏分加氢催化剂均为Pd-Ag双组分催化剂。中国石油化工股份有限公司北京化工研究院(简称北京化工研究院)是国内最早从事碳二馏分加氢催化剂开发并率先实现工业化的国内研究单位,中国石油天然气股份有限公司(简称中国石油)兰州化工研究中心(简称兰州化工研究中心)在该领域的研究起步较晚,但已经逐步有催化剂实现工业化应用。

2.4.1 中试催化剂

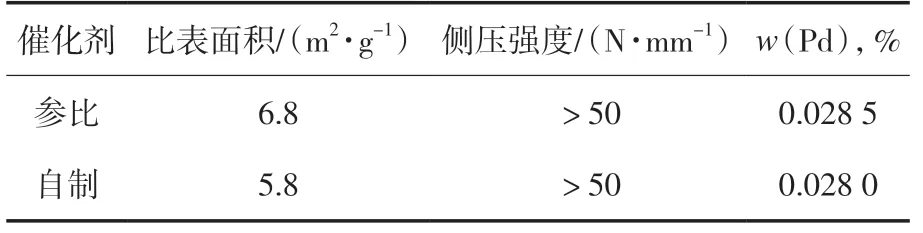

钱颖等[36]在750 mL工业侧线装置上,在相同的工艺条件下,对比了开发的前脱乙烷前加氢催化剂与参比催化剂,500 h评价结果显示,开发的前脱乙烷前加氢催化剂的综合性能与参比催化剂相当(见表1)。该文虽然没有关于催化剂的更多说明,但根据表1的物性推测:(1)开发的前脱乙烷前加氢催化剂应该采用了α-Al2O3载体;(2)该催化剂的活性组分仍然采用了最常见的贵金属Pd系催化剂;(3)所用参比催化剂应该为国外同类催化剂。

表1 自制催化剂与参比催化剂的物化指标Tab.1 Physical and chemical properties of self-made catalyst and reference catalyst

车春霞等[37]在750 mL工业侧线装置上比较了2种自制Pd-Ag/α-Al2O3催化剂与2种进口催化剂的性能。结果表明,自制催化剂性能与进口催化剂相当。车春霞等[38]以圆柱形α-Al2O3为载体,PdCl2与AgNO3为活性组分来源,采用分步浸渍、干燥及活化工艺制备了负载型Pd-Ag/α-Al2O3催化剂。在50 mL评价装置上考察了自制催化剂与进口催化剂的性能。空速为13 000 h-1,反应压力为3.8 MPa条件下的1 000 h评价结果表明,自制催化剂的乙炔转化率为91%,丙炔与丙二烯的总转化率为33%,乙烯选择性为55%,综合性能与进口催化剂相当。

2.4.2 工业催化剂

国内碳二馏分加氢催化剂的主要开发商有北京化工研究院、兰州化工研究中心及中国科学院大连化学物理研究所(简称大连化学物理研究所)。其中,大连化学物理研究所开发的催化剂主要用于甲醇制烯烃(MTO)工艺的碳二馏分加氢。

2.4.2.1 北京化工研究院催化剂

自从1990年采用北京化工研究院技术,由中国石油抚顺石化分公司石油三厂催化剂厂生产的第一个国产碳二馏分加氢催化剂(型号为BC-1-037,该催化剂以含尖晶石的Al2O3为载体,Pd为活性组分,采用喷浸法生产,球形,比表面积为40~70 m2/g,堆密度为0.75~0.85 g/cm3,吸水率为45%~55%,压碎强度大于29.4 N/粒)在中国石化上海石油化工股份有限公司乙烯厂300 kt/a工业装置上应用以来,国产碳二馏分加氢催化剂的研究和应用不断取得新的进展[39-40]。

2007年8月,北京化工研究院开发的BC-H-21B型碳二馏分前加氢催化剂在中国石化上海石油化工股份有限公司2#乙烯新区实现工业应用,这是该催化剂、也是国产碳二馏分前加氢催化剂首次单独在整套前脱丙烷前加氢装置上进行工业应用。通过引入助剂,一是改变了BC-H-21B型催化剂对CO的吸附能力和抗CO波动能力;二是优化了催化剂微观结构和电子环境,有利于乙烯的脱附;三是改善了活性组分分散度,有利于抑制绿油的生成[41-45]。工业装置稳定运行54个月的结果表明,反应器出口乙炔体积分数始终小于1×10-6,平均乙烯选择性高达76.2%,甲基乙炔与丙二烯的总转化率大于50%。实践表明,将一段、二段和三段负荷分别控制在45%~55%,40%~50%,5%~10%,有利于提高催化剂选择性;该催化剂具有良好的抗CO波动能力,优良的耐C4及C4+组分能力,在控制绿油生成量及其黏度方面远优于同类进口催化剂。目前,由北京化工研究院开发、中国石化催化剂有限公司生产的BC-H-20系列碳二馏分后加氢催化剂及BC-H-21系列碳二馏分前加氢催化剂在国内大型乙烯装置上得到广泛应用。

2.4.2.2 兰州化工研究中心催化剂

兰州化工研究中心开发的LY-C2-02型催化剂为Pd-Ag双金属碳二馏分后加氢催化剂,其主要物性指标见表2。该催化剂的等温吸附-脱附曲线为Ⅳ型,在相对压力小于0.6时,吸附-脱附等温曲线重合较好,表明载体的小孔及介孔结构较规整[46],但文献未给出该催化剂的大孔结构参数。该催化剂的程序升温还原结果显示,Pd与Ag仅有一个还原峰,说明Pd与Ag形成了合金。肖江等[47]对比了德国南方化学公司G-58C型催化剂与LYC2-02型催化剂在中国石油兰州石化分公司240 kt/a乙烯装置碳二馏分加氢单元二段反应器的应用效果,考察了改进型LY-C2-02型催化剂的工业应用性能。结果表明,改进型LY-C2-02型催化剂与G-58C型催化剂综合性能相当。2009年,该催化剂在中国石油辽阳石化分公司200 kt/a乙烯装置(加氢单元为直列式两段床反应器)上进行的工业应用结果表明,催化剂初期活性及选择性均较好,抗结焦性和抗硫化物干扰性较强[48-49]。此后该催化剂的改进型催化剂LY-C2-12D在中国石油大庆石化分公司330 kt/a的乙烯装置上进行了工业应用[50]。该装置碳二馏分加氢单元采用3段床加氢工艺,第一段为等温反应器,列管之间以丁烷为冷却介质;二段、三段为绝热反应器。一段和二段各有两个反应器,一开一备;三段作为保护床,仅有一个反应器。前两段基本将乙炔脱除至满足要求。在一段反应器中采用兰州化工研究中心开发的LY-C2-12D型催化剂,初期乙烯选择性达80%,运行6个多月的平均选择性达70%。需要注意的是,在后加氢工艺中,尤其要注意“乙烯中毒”现象的发生。“乙烯中毒”是指在无H2条件下,乙烯在催化剂作用下发生脱氢反应,进而导致乙炔或丁二烯发生聚合生成绿油造成的催化剂失活。这一现象再次说明,加氢催化剂也是脱氢催化剂,只要工艺条件许可,加氢和脱氢反应是可逆的。

表2 G-58C型催化剂与LY-C2-02型催化剂的物性指标Tab.2 Physical properties of LY-C2-02 catalyst

近年来,中国石油也开发了碳二馏分前加氢催化剂,并进行了工业应用试验,其典型牌号为PEC-21[51]。PEC-21型催化剂与进口催化剂的物性基本一致,两者最大的不同有:(1)PEC-21型催化剂的孔结构呈双峰分布,大孔和小孔的最可几孔径分别约为550,150 nm,进口催化剂孔结构呈单峰分布,最可几孔径约为300 nm;(2)PEC-21型催化剂的XRD图谱中有Pd-Ag合金的衍射峰,而进口催化剂没有[52];(3)催化剂的堆密度较高,比表面积较小(4.5 m2/g),据此推测其载体应该为α-Al2O3。

2017年4月,由兰州化工研究中心开发的PEC-21型催化剂在中国石油大庆石化分公司270 kt/a装置上首次进行工业试验。该装置碳二馏分加氢单元采用前脱丙烷前加氢工艺,三段反应器采用串联方式。其中,一段反应器设有备用反应器。工业试验在备用反应器中装填PEC-21型催化剂7.7 m3;装置开工时,不注入CO直接开工,运行4 h后产出合格产品,表明催化剂具有优异的开工稳定性和抗“飞温”性能[53]。工业试验表明,在一段反应器压力为3.5~3.6 MPa,入口温度为64.5℃,空速为7 000~9 000 h-1,进料量为55~71 t/h,1 600 h标定结果为:乙炔平均转化率55.7%,乙烯选择性94.8%,丙烯选择性97.8%,表明该催化剂具有优异的活性、选择性及稳定性[54-55]。PEC-21型催化剂在一段反应器已稳定运行3年,表现出优异的活性与选择性,优异的抗空速波动性,抗CO波动性[56]。

3 结语

近年来,国内采用石油烃裂解制乙烯、MTO工艺制乙烯及乙烷裂解制乙烯规模均在快速扩张,碳二馏分加氢催化剂市场规模快速增长。从碳二馏分加氢催化剂的发展历程看,催化剂载体基本以Al2O3为主,但需要控制载体表面酸性;活性组分从最初的单组分Pd发展为目前的Pd-Ag双组分,从使用效果看,依然有改进的空间。未来碳二馏分加氢催化剂的发展,就载体而言,要严格控制载体表面酸性,以抑制绿油的生成速率;从活性组分看,既要提高金属的分散度,还要克服活性组分分散度降低后易于烧结的不足。因此,在催化剂的设计上要兼顾活性、选择性、寿命等因素,提高催化剂的大孔比率,选择更好的助剂以改善活性组分的电子结构,最终提高催化剂综合性能。