浅析带有汽缸驱动的高柔性车轮多轴拧紧机构

何晨曦

(上汽通用汽车有限公司,上海 201208)

1 螺母拧紧机的概述

1.1 螺母拧紧的概念

汽车生产过程中,零部件的连接方式有很多种,螺母连接就是其中最常见的一种。采用螺母连接就必须应用拧紧,使得零件被紧密结合,可承受一定的动载荷,并且有足够的夹(压)紧力。拧紧机是所有拧紧工具中较复杂和高效的设备。

1.2 轮胎螺母拧紧机简介

轮胎拧紧机作为汽车装配线的关键设备,其技术发展程度体现了汽车装配工艺的发展状况。从最初的手动工具发展到现在的高精度电动拧紧工具,从手动操作到半自动化,都标志着汽车装配水平的不断提升。通常衡量轮胎螺母拧紧机的拧紧质量是动态扭矩。轮胎螺母拧紧机的组成通常由导轨滑车系统、悬挂机构、拧紧机滚筒单元、控制单元、精度测试仪以及拧紧机滚筒单元到控制柜的电缆构成。

目前国内汽车整车厂的生产线会同时生产多种车型,不同车型的轮胎分度圆不同,汽车装配中车轮装配大多采用两种形式:(1)面向单一规格的工具(固定直径,4轴或5轴);(2)面向两种固定规格的工具(固定直径,4轴和5轴)。由此带来的问题有:(1)固定规格工具不能适应车轮直径变化,即当车轮直径变化时,需购买新的工具,成本较高;(2)装配中更换工具,造成辅助工时增加、成本增加;(3)使用不同工具的维护,造成人力和成本浪费;(4)占用线边空间。

2 轮胎螺母拧紧机的使用现状

2.1 现有轮胎螺母拧紧机应用

现有的轮胎拧紧机,不论是可变轴或可变径,都能实现两组轴数或直径的组合。此外,现有可变轴或可变径拧紧机都是通过汽缸的直线运动来实现不同轴数或分度圆的切换,且只在直线路径上变化位置。

2.2 现有轮胎螺母拧紧机的局限性

针对我国在汽车装配中的问题,国内进行了多年的研究,积累了一定的经验和技术,但是从现有的产品来看,螺母拧紧机的功能还是具有很大的局限性。主要表现在产品功能比较单一,通用性比较差,只能针对特定的汽车系列设计相应的螺母拧紧机,不同型号之间、不同螺母数量之间的拧紧机需要进行不同的设计,从而导致设备利用率较低,通用性不强,不仅造成设备的浪费,还增加大量的生产成本。例如现有使用气缸作为驱动的变轴/变径拧紧机由于气缸的局限,每一根轴只能实现2~3个位置变化,无法覆盖所有轴数/分度圆直径的组合。因此每次增加新项目,都可能引起拧紧机的改造和新增。而且,装备多台拧紧机对生产线的空间要求也较高,造成空间局限。

2.3 研究汽缸驱动的高柔性车轮多轴拧紧机构的必要性

为满足柔性化生产需求,各工厂需要多台拧紧机以适应不同车型不同轴数不同分度圆的产品需求,投资成本和后续改造费用高。现有的轮胎拧紧机,不论是可变径或是可变轴,都只能实现两组轴数或直径的组合,而无法同时满足所有的4轴、5轴和不同分度圆的组合(常规组合有4轴100变径105、4轴110变径115、5轴105变径110、5轴115变径120等)。目前国内外均没有类似产品以一台设备覆盖以上所有轴数和分度圆组合,所以研究一种解决方案以提高柔性、降低成本、减少车间线边设备数量,实现精益化生产是很有必要的。

现有可变拧紧机是通过汽缸的运动来实现不同轴数或分度圆的切换,且只能在直线路径上变化位置,可覆盖的位置和组合都非常有限。而高柔性轮胎拧紧机采用伺服电机完成变径切换,可以覆盖行程范围内的所有直径。同时增加一套用于前后伸缩的汽缸,实现4轴5轴的轴数变化。

虽然目前高柔性轮胎拧紧机的解决方案只覆盖常规的4轴和5轴轮胎的拧紧,但只需在相同概念下增加一组单元,就可以实现4/5/6轴的可变轴变径拧紧。只需稍加改造,其构思就可同时应用于其他多点可切换紧固的工具上,可广泛应用于制造行业的螺母螺栓紧固工艺中。

3 带有汽缸驱动的高柔性车轮多轴拧紧机构技术方案

高柔性变径变轴轮胎拧紧机采用伺服电机驱动变径机构,可覆盖所有分度圆,通过气缸驱动变轴机构覆盖4轴、5轴的角度位置,实现一套拧紧机满足所有轴数/分度圆直径组合的可能。

3.1 设备特征

带有气缸驱动的柔性车轮多轴拧紧机构,包括了伸缩组件,伸缩组件设置在机架上,伸缩气缸的一端通过支架与机架连接,伸缩组件可以通过伸缩气缸沿垂直机架的方向做上下伸缩运动,伸缩组件至少有1个,机架上还设有变径变角组件和变角气缸,变径变角组件至少有2个,变径变角组件靠近机架中心的一端固定,变角气缸推动变径变角组件另一端可沿该固定点旋转,做变角运动,变径变角组件通过第二变径气缸的推动,可沿机架中心与变径变角组件另一端连成的直线上做变径运动。

设备的伸缩组件包括伸缩轴变径导轨,伸缩轴变径导轨的一端与伸缩气缸的另一端连接,伸缩轴变径导轨上设有第一滑块,第一滑块的一端与第一拧紧轴连接,第一滑块上设有第一变径气缸,第一变径气缸的伸缩端通过连接板与伸缩轴变径导轨连接。

设备的变角气缸的末端与机架连接,所述的变径变角组件包括变径导轨,变径导轨通过连接杆与变角气缸的伸缩端连接,变径导轨上设有第二滑块,第二滑块的一端与第二拧紧轴连接,第二滑块与第二变径气缸的伸缩端连接,第二变径气缸固定在变径导轨上。变角气缸的两侧均设有固定限位挡块。

3.2 设备机制

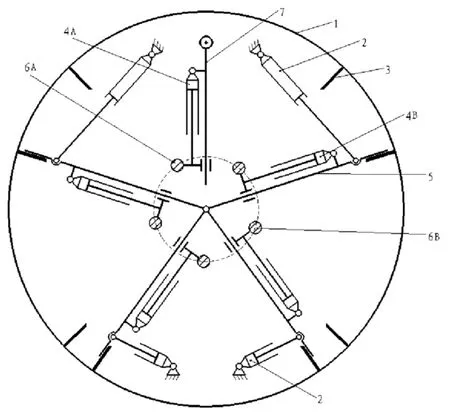

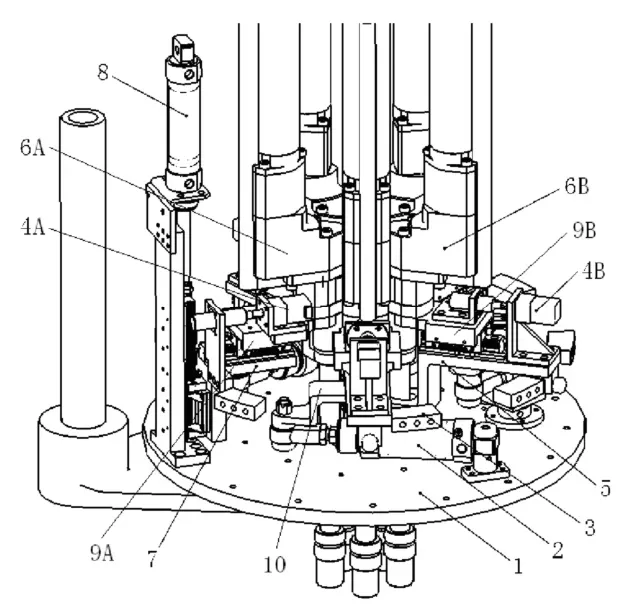

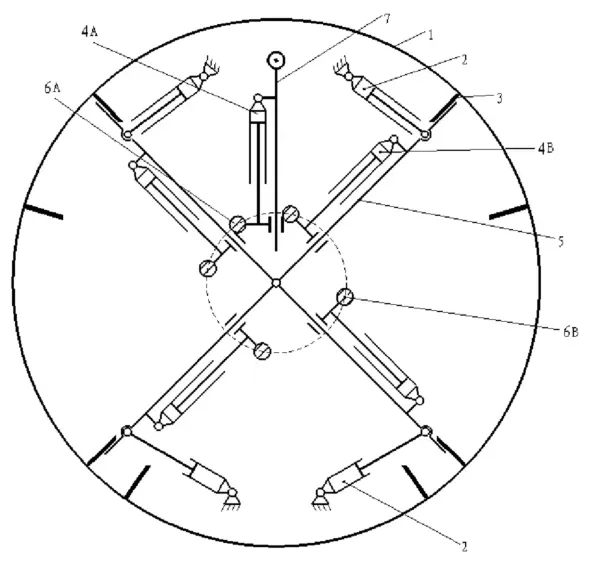

如图1~图3所示,汽缸驱动的高柔性车轮多轴拧紧机构包括伸缩组件,伸缩组件安装在机架1上,伸缩汽缸8的一端通过支架与机架1连接,伸缩组件至少有1个,机架1上还设有变径变角组件和变角气缸2,变径变角组件至少有2个,变径变角组件靠近机架1中心的一端固定,变角气缸2推动变径变角组件另一端可沿该固定点旋转,做变角运动,变径变角组件通过第二变径气缸4B的推动,可沿机架1中心与变径变角组件另一端连成的直线上做变径运动。

图1 五轴状态下的机构示意图

图3 带有汽缸驱动的高柔性车轮多轴拧紧机构的内部局部视图

伸缩组件包括伸缩轴变径导轨7,伸缩轴变径导轨7的一端固定在伸缩气缸8的另一端上,伸缩轴变径导轨7的另一端上安装有第一滑块9A,其可以在伸缩轴变径导轨7上滑动,第一滑块9A的一端固定在第一拧紧轴6A上,第一滑块9A上安装有第一变径气缸4A,第一变径气缸4A的伸缩端固定在伸缩轴变径导轨7上,伸缩气缸8推动变径导杆7沿机架1做上下伸缩运动,达到伸缩的效果,第一变径气缸4A运转,推动第一拧紧轴6A,使得变径导杆7边往后伸缩边往外扩径,使得拧紧机由五轴变换成四轴状态。

图2 四轴状态下的机构示意图

当拧紧机由五轴变换成四轴状态时,其中第一拧紧轴6A通过伸缩轴变径导轨7固定在机架1上,不参与变角运动,其他四个拧紧轴以此轴为参照,进行相应的变角运动,变角运动由安装机架1上的4个变角气缸2的伸缩端通过连接杆10驱动变径导轨5沿中心做变角运动,当到达指定位置时,由设置在变角气缸2的两侧的固定限位挡块3和变角气缸2锁紧。

变径变角组件包括变径导轨5,第二变径气缸4B推动第二拧紧轴6B沿变径导轨5做变径运动,变径导轨5上安装有第二滑块9B,其可以在变径导轨5上滑动,第二滑块9B的一端固定在第二拧紧轴6B上,第二变径气缸4B的伸缩端固定在第二滑块9B上,第二变径气缸4B安装在变径导轨5上。

4 带有汽缸驱动的高柔性车轮多轴拧紧机构的实用性

4.1 充分适应生产和技术要求

带有汽缸驱动的高柔性车轮多轴拧紧机构能够使多个拧紧轴之间协调一致,可以进行变径和变角运动,而伸缩机构又能使拧紧轴与螺母孔之间不存在运动干涉,稳定可靠,便于调整和控制,易于维护。无论是变径、变角、固定轴的伸缩功能的实现,还是位置精度和可靠性的保证,均充分考虑了现有的技术水平和工业上的使用要求。

4.2 显著降低生产成本

汽缸驱动的高柔性车轮多轴拧紧机构可大大减少生产成本。高柔性变径变轴轮胎拧紧机采用伺服电机驱动变径机构,可覆盖所有分度圆,通过气缸驱动变轴机构覆盖4轴-5轴的角度位置,实现一套拧紧机满足所有轴数/分度圆直径组合的可能。对于我国日趋激烈的汽车制造环境,成本控制和精益生产对汽车制造企业极为重要。

4.3 节约总装空间

装备多台拧紧机对生产线的空间要求很高,易造成空间局限。相比之下,带有汽缸驱动的高柔性车轮多轴拧紧机构可减少空间浪费,还能减少其他额外辅助工具的使用,避免造成生产空间的局促。

5 总结及展望

通过带有气缸驱动的柔性车轮多轴拧紧机构的实现,为汽车总装生产线的精益规划,提供了一种通用性强,减少投资的解决方法。该方案能够使多个拧紧轴之间协调一致,可以进行变径和变角运动,而伸缩机构又能使拧紧轴与螺栓孔之间不存在运动干涉,稳定可靠,便于调整和控制,易于维护。无论是变径、变角、固定轴的伸缩功能的实现,还是位置精度和可靠性的保证,均充分考虑了现有的技术水平和工业上的使用要求。本机构在汽车车轮装配领域具有很强的通用性,可以降低汽车总装生产线的成本,大大提高了车轮柔性拧紧装置的实用价值,具有推动产业变革的前景。