新型超高性能混凝土铁路钢桥面铺装体系适用性研究

左照坤 鞠晓臣 赵欣欣 刘晓光

1.中国铁道科学研究院,北京100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081

大跨度铁路钢桥桥面铺装主要采用道砟槽板体系或柔性铺装体系。道砟槽板体系一般是在纵横梁上或正交异性钢桥面上铺设15 cm厚的混凝土道砟槽板,道砟槽板与纵横梁或钢桥面通过剪力钉连接。该铺装体系虽然施工简单、造价低,但自重大、抗裂性差、抗拉强度低[1-4]。为改善结构受力,近年来一些轻型的柔性铺装体系开始在铁路桥梁中得到应用,如东新赣江特大桥采用了6 cm厚双层环氧沥青混凝土铺装层,铜陵公铁两用长江大桥采用了6 cm厚浇筑式沥青混凝土结构体系。柔性铺装体系大大降低了结构自重,具有较好的变形协调性,但该体系所用材料温度敏感性强、抗老化能力弱、使用寿命短[5-9]。

为克服既有铺装体系的不足,文献[9]通过材料组成方案优化、施工工艺控制等措施,提出了一种新型超高性能混凝土(Ultra High Performance Concrete,UHPC)铁路钢桥面铺装体系。该新型铺装体系具有自重小、强度高、抗裂性好、防水效果好等优点,并且在施工时不需要剪力钉连接件,克服了剪力钉焊接工作量大、修复难度大等技术难题。但该新型铺装体系尚未应用于实际工程中,在铁路钢桥面上的适用性有待验证。

基于此,本文以文献[9]提出的新型UHPC铁路钢桥面铺装体系为研究对象,对其在铁路钢桥面结构体系中的受力特点进行有限元分析。通过模型试验,研究该铺装体系在铁路钢桥面中的适用性,为该新型铺装体系的工程应用提供技术支撑。

1 新型UHPC铺装体系

采用的铺装体系结构如图1所示,自下而上依次为环氧碎石黏结层、UHPC铺装层和高黏高弹沥青碎石层,总厚度为6 cm。

图1 新型铺装体系结构

铺装体系主要材料的性能指标要求和检验方法见表1。根据试验测试,环氧树脂胶膜拉伸强度大于10.0 MPa,与钢板的剪切强度大于5.0 MPa,环氧碎石黏结层界面剪切强度大于10.0 MPa;UHPC的28 d抗压强度大于120 MPa,28 d抗折强度大于16 MPa,28 d弹性模量大于45 GPa。

表1 铺装体系主要材料的性能指标和检验方法

2 有限元分析

2.1 有限元模型

铁路钢桥有砟轨道结构主要由钢轨、轨枕、道砟、铺装层、钢桥面板等组成。本研究所采用的钢桥面板是对公路正交异性钢桥面板进行优化得到的,构造尺寸为:面板厚度16 mm;横隔板厚16 mm,高1 000 mm,间距为3 000 mm;轨枕底部布置两倒T形大纵梁,纵梁腹板高722 mm,厚16 mm,下翼宽300 mm,厚16 mm;两T形梁之间U肋尺寸为300 mm×300 mm×12 mm,间距600 mm,两T形梁外侧U肋尺寸为300 mm×300 mm×8 mm,间距600 mm。

有限元分析时考虑较不利的情况,忽略钢轨和轨枕,并将每一车轴荷载单独作用于一根轨枕范围内。根据相关规范[15-16],荷载采用ZK特种活载4×250 kN,间距1 600 mm,每一车轴荷载与道砟接触面积为2 600 mm×300 mm,沿顺桥向对称分布。道床采用特级碎石道砟,顶面宽3 600 m,厚度350 mm,道床边坡1∶1.75。铺装层主要考虑黏结层和UHPC层两部分。简化后的铁路钢桥有砟轨道结构有限元模型及荷载作用形式见图2,材料参数见表2。

图2 铁路钢桥有砟轨道结构有限元模型

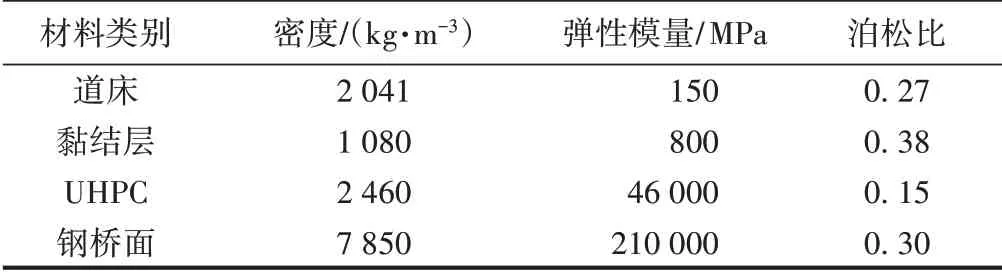

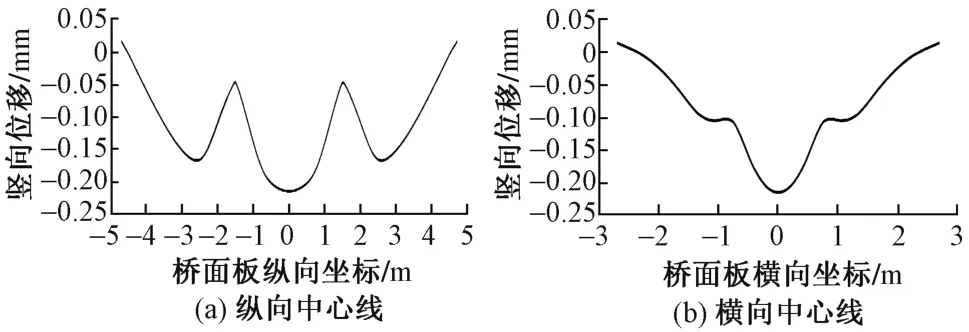

表2 铁路钢桥有砟轨道结构材料参数

2.2 计算结果

桥面板及铺装层竖向位移云图见图3。可见,竖向位移主要分布在两倒T形梁及相邻两横隔板之间,最大竖向位移位于面板中心。

图3 桥面板及铺装层竖向位移云图(单位:mm)

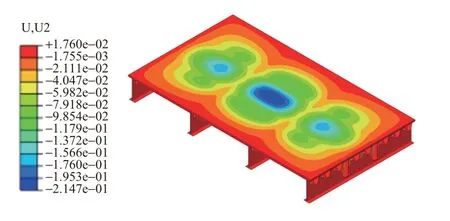

铺装层最大主应力云图见图4。可见,在荷载作用下,铺装层整体处于受拉状态,且在横隔板和T形梁上方的铺装层上表面承受着较大的集中拉应力,最大拉应力为3 MPa。

图4 铺装层最大主应力云图(单位:MPa)

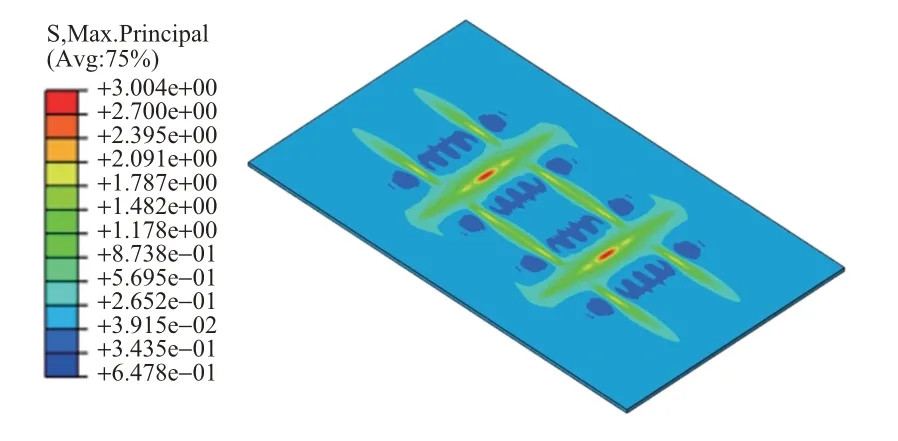

桥面板纵向和横向中心线的竖向位移见图5。可见:在纵桥向,竖向位移曲线在-1.5、1.5 m处各出现一个尖端,这表明在中间两横隔板处面板竖向位移出现了较明显的突变,试验研究应考虑横隔板上方铺装层的受力状态;在横桥向,竖向位移曲线总体上呈V形变化,在-0.75、0.75 m处各出现一段水平台阶,曲线在-0.75~0.75 m段内始终保持着较大斜率,经过水平台阶后斜率逐渐减小。这表明在两T形梁之间,沿横向中心线面板竖向位移梯度较大,经过两T形梁后,梯度逐渐减小。

图5 桥面板中心线竖向位移

根据有限元分析结果,钢桥面板最大竖向位移梯度为0.02%,位于纵向中心线上;铺装层在横隔板上方的受力状态最为不利,集中拉应力最大值为3 MPa。

3 疲劳试验

3.1 试件设计

根据前面的有限元分析,试验模型的设计应重点考虑桥面结构体系中横隔板上方铺装层的受力,使模型中铺装层的受力状态与桥面结构体系中铺装层受力状态相似,保证面板竖向位移梯度、铺装层最大拉应力分别与桥面结构体系有限元分析值近似,不小于有限元分析值。

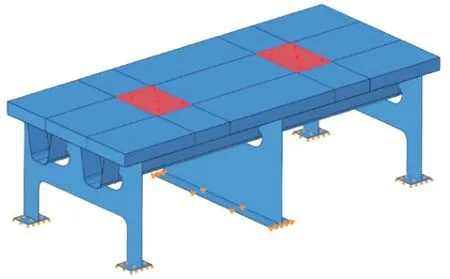

设计试件并建立有限元模型,见图6。试件包括钢构件和铺装层两部分,其中钢构件用于模拟原桥面结构体系中正交异性钢桥面板,铺装层与原桥面结构体系中的保持一致。

图6 试件有限元模型

在铺装层表面施加局部压应力,两面荷载沿中间隔板对称分布,中心距800 mm,尺寸200 mm×280 mm,压应力1.0 MPa(总荷载112 kN)。沿模型面板纵向中心线的竖向位移曲线见图7。可见,曲线在中间横隔板处出现了突变,其形态与原桥面板横隔板处竖向位移曲线形态相似。曲线最大斜率(面板竖向位移梯度最大值)为0.02%,与原桥面板相等。

图7 沿模型面板纵向中心线的竖向位移曲线(单位:mm)

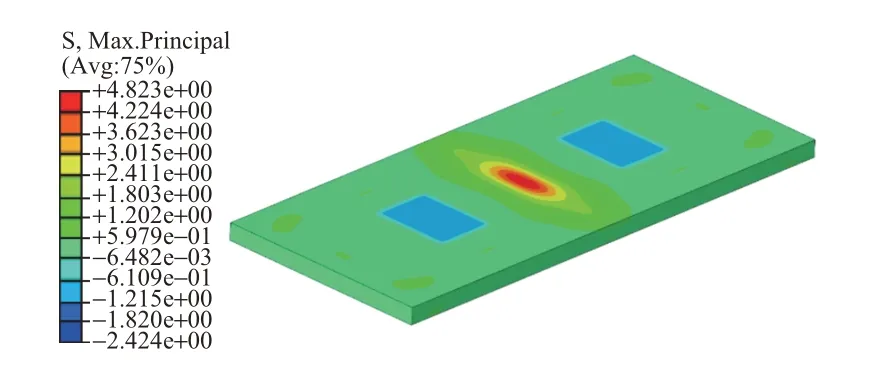

铺装层最大主应力分布云图见图8。可见,铺装层在跨中横隔板上方区域的受力状态与原桥面板横隔板上方铺装层受力状态相似,试验模型中铺装层所受最大拉应力为4.83 MPa,大于原桥面板中铺装层最大拉应力3.0 MPa。

图8 铺装层最大主应力云图(单位:MPa)

综上可知,采用该试件对铺装层进行试验分析时,结果偏于安全。

3.2 试验测试

根据试件设计制作试验模型,试验装置见图9,主要包括钢构件、铺装层、承压块、分载梁和作动器。钢构件下部通过螺栓与试验台连接固定;在铺装层上表面纵向中心线上沿中间横隔板对称布置两承压块;在承压块上方放置分载梁,作动器荷载施加于分载梁中间。

图9 试验装置

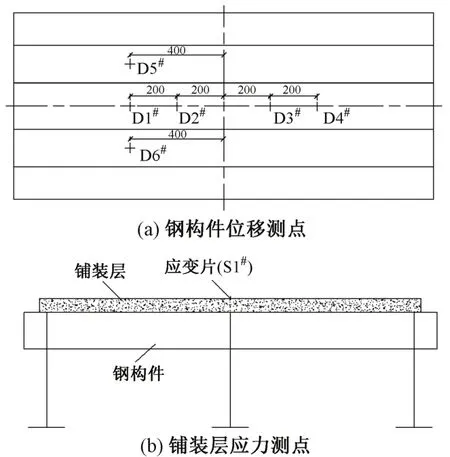

试验过程中对试件相关部位的应力和位移进行测试。位移及应力测点布置见图10,其中应力测点位于铺装层上表面沿纵向中心线的中间横隔板正上方。

图10 测点布置(单位:mm)

试验主要目的是验证铺装层在铁路桥梁正交异性钢桥面板上的适用性。试验以疲劳加载为主,疲劳荷载每施加一定次数对试件进行一次静力加载。

试验加载步骤如下:

步骤1疲劳加载前静载测试。布置好加载工装后,首先进行静载试验。静力加载逐级施加,每级荷载40 kN,加至200 kN,之后再逐级卸载,每级卸载40 kN。加载和卸载过程中对试件应力、位移进行测量。静力加载至112 kN时对应于试件设计荷载。

步骤20~400万次疲劳加载。在步骤1工作完成后开始进行疲劳加载。疲劳荷载形式为等幅简谐荷载,荷载下限10 kN,荷载上限112 kN,频率在2~4 Hz。疲劳荷载每施加50万次进行一次静力加载,并检查铺装层表面是否有裂纹或破碎、铺装层与钢板黏结情况,并拍照记录。直到疲劳荷载施加400万次。试验过程中对试件应力、位移进行测量。

在试验过程中若发现测量数据差异较大,应及时停止试验,检查铺装层质量状态。

3.3 试验结果

3.3.1 静载试验结果

疲劳加载前静力加载试验结果见图11。可见,在0~200 kN加载过程中,模型竖向位移及铺装层表面应力整体呈线性变化,且具有较好的回复性,测点D1#与D4#、D2#与D3#、D5#与D6#具有较好的对称性。当荷载为112 kN时点D1#和D2#范围钢构件面板的竖向位移梯度约为0.021%,与设计所要求的面板竖向位移梯度0.020%几乎相等,铺装层表面应力5.78 MPa,略大于原桥面板中铺装层最大拉应力3.0 MPa。可知,试验加载装置和加载方法是有效可靠的,结构受力对称性较好。采用该试件对铺装层进行疲劳试验分析时结果偏于安全。

图11 静力加载试验结果

3.3.2 疲劳试验结果

疲劳荷载施加200万次、400万次后铺装层表面受最大拉应力处表观状态见图12。可见,疲劳荷载施加400万次后铺装层表观状态良好,未出现疲劳裂纹或其他局部破损现象。

图12 铺装层表观状态

在疲劳加载200万次、400万次后分别进行静力加载,模型竖向位移与荷载的关系曲线见图13。可见,疲劳加载400万次后模型竖向位移与荷载依然呈线性关系,测试结果没有发生异常变化,且各对称点测得的值对称关系良好。以D1#、D2#测点值计算当静力加载至112 kN时面板的竖向位移梯度,则疲劳加载200万次、400万次后分别为0.026%、0.024%,与最初梯度值0.021%相比变化很小。因此,在0~400万次疲劳循环荷载施加过程中,结构的承载性能良好,几乎未发生劣化。

图13 疲劳加载后荷载-位移曲线

铺装层应力测点S1#在疲劳加载后的静载试验结果见图14。可见,在疲劳加载过程中,铺装层表面应力未出现异常现象,应力与荷载均呈线性关系。随着疲劳加载次数的增加,测点S1#的最大应力略微增加,但增幅较小,疲劳荷载施加200万次、400万次后,静力加载至112 kN时的应力分别为6.08、6.24 MPa,与初始应力5.78 MPa相比分别增加了5.19%、7.96%。

图14 疲劳加载后应力测点S1#的静载试验结果

4 结论

1)基于有限元分析,在铁路钢桥面结构体系中铺装层最不利受力状态位于横隔板正上方,横隔板附近面板的竖向位移梯度最大值为0.020%,铺装层最大拉应力为3 MPa。基于此设计的试验模型中面板的竖向位移梯度最大值为0.021%,铺装层最大拉应力为5.78 MPa,试验结果偏于安全。

2)经400万次疲劳加载后,模型各位移、应力测点的值与荷载依然呈线性关系。经200万次、400万次疲劳加载后,静力加载至112 kN时,钢构件面板竖向位移梯度与初始值相比几乎没发生变化,铺装层最大拉应力与初始值相比有较小的增幅,分别增加了5.19%、7.96%。

3)经400万次疲劳加载后,结构的承载性能良好,几乎未发生劣化,铺装层表观状态良好,未出现疲劳裂纹或局部破碎等劣化现象,说明该新型UHPC铺装体系对铁路钢桥面具有良好的适用性。