基于RAMI4.0的交钥匙工程制造系统功能单元资产管理壳模型*

□ 高天虹 □ 张为民 □ 谢树联 □ 刘 磊 □ Jürgen Fleischer

1.同济大学 中德学院 上海 201804 2.同济大学 机械与能源工程学院 上海 201804 3.卡尔斯鲁厄理工学院 生产技术研究所 德国卡尔斯鲁厄 76131

1 研究背景

随着制造技术的飞速发展,客户对产品的需求越来越多样化,由此催生了产品个性化订制的发展趋势。在工业4.0背景下,建设交钥匙工程的重要性日益凸显,其目标为满足客户对产品个性化订制的需求。交钥匙工程能够快速响应客户的需求变化,根据产品新的特征对制造系统进行快速配置,进而满足新的产品加工需求[1]。

随着工业4.0背景下对制造系统可重构性要求的提高,越来越多的研究关注于制造系统的配置与重构。Michalos等[2]研究并提出了车间自动化制造单元的配置控制框架,通过测试证明了框架可提高整体资源利用率。Azab等[3]分析了生产系统各层级下的重构机制,根据配置结果对制造系统进行了重构。Kristianto等[4]提出了基于变异流理论的生产系统重构设计方法,从生产排期、在制品库存与产能、作业路线三个方面寻求配置决策的最优解。Dias等[5]提出了基于智能体的系统重构机制,并在航空发动机组件制造领域验证了动态无缝重构的可行性。Wan等[6]基于网络本体语言建立了智能设备本体,对制造系统资源进行描述,并提出了基于本体的资源再配置机制,验证了这一机制的可行性。

现有的面向制造系统配置的研究主要集中在工艺流程优化、生产调度优化、生产线布局优化等具体问题,从交钥匙工程角度看,以工业4.0大环境需求为基点,这些研究仍然存在一些问题,如缺乏对数据统一架构、统一模型的考虑,不利于全生命周期协同和万物互联等。

针对上述问题,笔者基于工业4.0参考架构模型(RAMI4.0)[7],提出制造系统功能单元概念,应用资产管理壳和自动化标记语言工具[8-11],建立针对不同功能单元类别的统一建模方法,为异构设备、异构系统的互联,以及系统的快速配置与重构提供参考。在研究中,以同济大学先进制造技术中心生产示范线的设备为例,建立了制造系统关键功能单元资产管理壳模型及其映射,可实现在智能制造领域的各类应用。

2 交钥匙工程制造系统

交钥匙工程制造系统配置基本流程如图1所示。基本流程可以分为组建、调试、运行三个阶段,由客户提出新的个性化产品需求,对产品进行特征提取,分析得出制造产品的软硬件需求,根据得到的需求进行系统配置,直至形成新的生产线,并实现系统管理,将最终解决方案交付客户。

▲图1 交钥匙工程制造系统配置基本流程

交钥匙工程需要对客户生产需求的变化,如产品特征变化、产能需求变化等迅速做出反应,因此交钥匙工程制造系统的配置过程具有以下特征:① 保证再配置后得到的制造系统能够满足客户的生产需求;② 配置过程耗时短;③ 系统能够快速搭建与调试;④ 便于后续系统管理。

为满足上述特征,缩短制造系统的配置过程,提供给客户精确可用的交钥匙解决方案,交钥匙工程必须体现即插即用和快速运行两个关键点[12]。为实现硬件设备或软件的即插即用,需要保证交钥匙工程框架下可用于再配置的设备或软件为标准化、模块化形式,通过进行标准化、模块化集成,以统一的数据格式对设备的数字映射进行定义,通过统一制式的接口进行信息交换,进而保证交钥匙工程能够快速实施,并提供有效的解决方案。

3 交钥匙工程制造系统功能单元

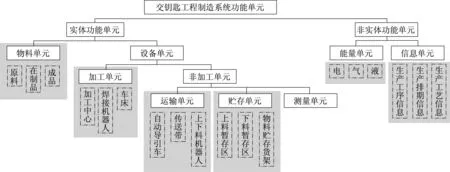

制造系统组件类型多样,各自具备不同功能。由于功能不同,组件自身具备的属性种类、生产所需信息,以及运转过程中产生的信息格式、通信类别也各不相同。笔者从物理形态、属性在加工过程中是否改变等维度对交钥匙工程制造系统组件进行划分,同类组件属于同一类功能单元,具有相同或相似的功能和信息需求。划分出不同功能单元后,分别构建不同种类的功能单元标准模型框架,根据实际设备信息对模型框架进行信息填充,得到组件设备的标准化模型,进而保证组件设备在系统中的即插即用、快速运行特性。交钥匙工程制造系统功能单元划分如图2所示。

▲图2 交钥匙工程制造系统功能单元划分

根据交钥匙工程制造系统的固有特性,大部分功能单元属于实体功能单元。实体功能单元按照在系统物料流中的不同角色,可以分为物料单元和设备单元。物料单元指制造系统中流转的原料、在制品和成品,在制造过程中,物料单元自身的属性和功能会产生变化。智能制造系统中的物料单元一般具备被动通信能力,可通过射频识别技术对物料单元的位置、当前状态及各工序信息进行识别读取。

除物料单元外,实体功能单元还包含设备单元。设备单元指通常意义下的生产设备及其信息层面数字孪生的集合体。生产设备数字孪生一般作为生产设备组件的某一功能子模块,存储在资产管理壳中。根据设备单元的输入、输出,将设备单元分为加工单元和非加工单元两类,非加工单元可进一步划分为运输单元、贮存单元、测量单元。从物料流角度看,加工单元的输入通常是原料和在制品,如本道工序使用的标准件、上道工序输出的在制品。加工单元的输出是经过本道工序处理的在制品或整个生产流程的最终成品。加工单元的输入和输出通常伴随着物料功能、外形和属性的变化,而非加工单元通常只改变物料的时空信息,不对物料自身的属性进行修改。运输单元指具备转移、上料和下料功能的单元,如生产线中的传送带、上下料机器人、自动导引车等。贮存单元包括物料贮存货架、上下料暂存区等,用于贮存物料,以备后续搬运和加工操作。在构建模型时,需要充分考虑不同功能单元涉及的数据类型及其固有的属性、特性,分别构建框架来进行描述。

4 功能单元标准化建模原则

在进行交钥匙工程制造系统功能单元标准化建模过程中,需要遵循三方面原则。

(1) 独立性。不同粒度的模型均应具备独立、可分离的特点。

(2) 差异性。交钥匙工程制造系统各功能单元因自身所具有的功能不同,输入和输出也有所不同,建模应体现这种差异性。

(3) 主次性。建模时应分清主次,抓住主要因素,合理忽略次要因素,在尽可能保证所得模型精确性的基础上,不过分使问题复杂化,简化模型体量。

根据以上建模原则和系统需求,拟采用工业4.0资产管理壳,以自动化标记语言为载体构建交钥匙工程制造系统功能单元标准化建模工具。

5 资产管理壳

工业4.0环境下用于描述制造系统智能组件的资产管理壳能够很好地满足交钥匙工程制造系统标准化建模需求[8]。资产管理壳主体内部有不同的子模型,子模型既可以是数据模型,也可以是组件的特定功能。资产管理壳具有统一的对外接口,内部经过封装得到的子模型保证了可拓展性。资产管理壳具有可嵌套性,适用于对交钥匙工程制造系统关键功能单元进行描述。

资产管理壳内部结构如图3所示。资产管理壳主体内部有不同的子模型,子模型既可以是数据模型,也可以是工业4.0组件所具有的特定功能。标头的信息清单中包含资产管理壳主体内子模型的地址,外界通过标头清单识别、确认子模型。大量数字化和标准化描述信息分别存储在代表不同功能、不同数据模型的子模型中。除子模型外,组件管理器也是资产管理壳主体的重要组成部分。通过组件管理器,可以对子模型进行增删管理,以此保证资产管理壳的通用性和制造系统变化时的快速适应能力。

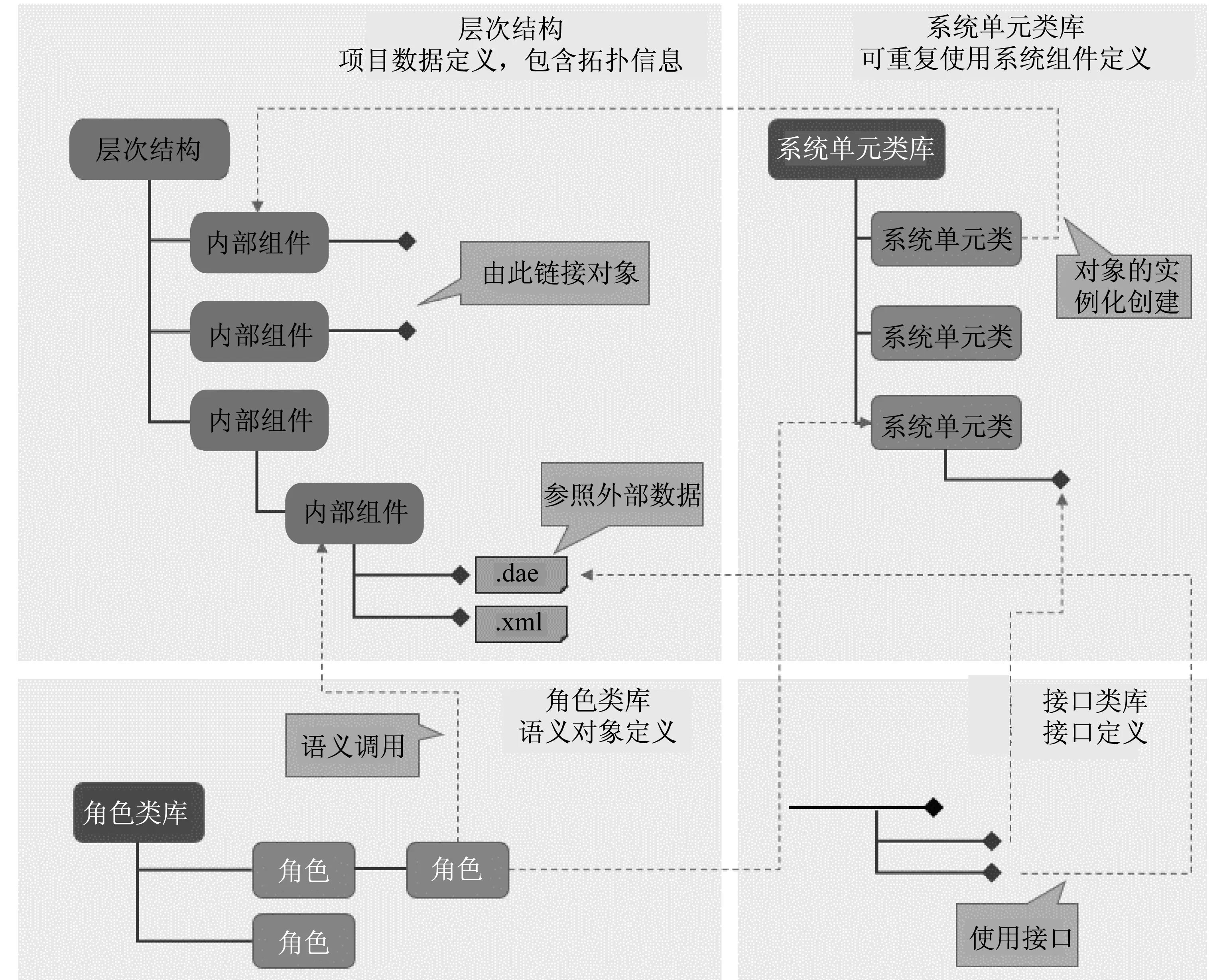

6 自动化标记语言

自动化标记语言作为一种工业4.0标准化数据中间格式[9],可用于交钥匙工程制造系统关键部件资产管理壳数据封装与集成,符合交钥匙工程框架下对配置设备、软件标准化和模块化的要求。自动化标记语言采用精益分布式信息架构,内部包含结构化工厂拓扑信息、网络信息、设备信息、系统属性信息等。自动化标记语言由层次结构、系统单元类库、角色类库、接口类库四大部分组成,核心建模逻辑如图4所示。自动化标记语言结合现有的可扩展标记语言数据格式,提供面向多种现有工程数据格式的接口[10-11],包括:① 描述包含对象结构、属性、关系等拓扑信息的计算机辅助交换数据格式;② 描述对象几何学、运动学特性的COLLADA三维信息数据交换格式;③ 描述对象控制逻辑信息的可扩展标记语言工控信息数据格式;④ 其它可扩展标记语言标准格式信息。

▲图4 自动化标记语言核心建模逻辑

自动化标记语言具有模块化、可拓展等特点,可用于交钥匙工程制造系统功能单元建模。笔者根据交钥匙工程制造系统的需求,结合资产管理壳概念,提出交钥匙工程制造系统功能单元资产管理壳建模方法,并以自动化标记语言标准化数据格式为集成工具,构建关键功能单元资产管理壳模型。

7 功能单元资产管理壳建模

交钥匙工程制造系统功能单元标准化模型如图5所示,由图5可见功能单元标准化模型的信息来源与实际应用方向。功能单元资产管理壳模型以设备组件基础性能信息文档、传感器采集的实时运行数据、来自制造系统控制层的指令为数据来源,通过统一的整合集成,形成基于自动化标记语言的资产管理壳模型,符合资产管理壳的功能特性。所得到的交钥匙工程制造系统功能单元资产管理壳模型可以用于配置生产系统,构建系统组件数字孪生,以及其它智能制造相关的服务。

▲图5 功能单元标准化模型

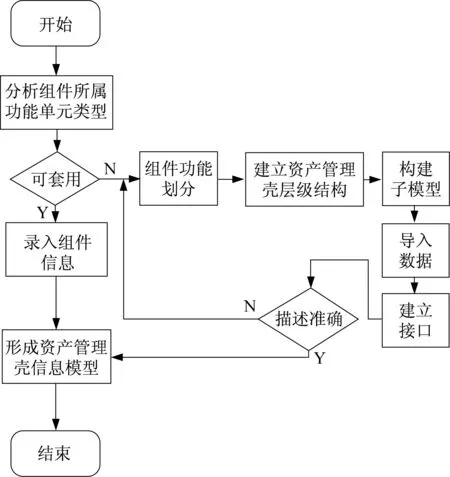

交钥匙工程制造系统功能单元建模流程如图6所示。在进行新设备的资产管理壳建模时,首先应对新设备进行分析。如果存在可直接套用的同类功能单元资产管理壳模型,那么录入组件信息就可以得到当前组件的资产管理壳模型。如果不存在可套用的模型框架,那么需要进行组件内部的各功能模块定义划分,再以此构建层级结构和子模型,针对各子模型不同的功能,确定所需要的数据文档类型,建立与组件边界外部系统的信息交换接口。最后对所得到的模型进行准确性检查,满足组件准确描述要求,即可得到这一组件的资产管理壳模型框架。这一框架也可以被同类设备组件套用,简化建模流程。

▲图6 功能单元建模流程

8 资产管理壳模型及其现实映射案例

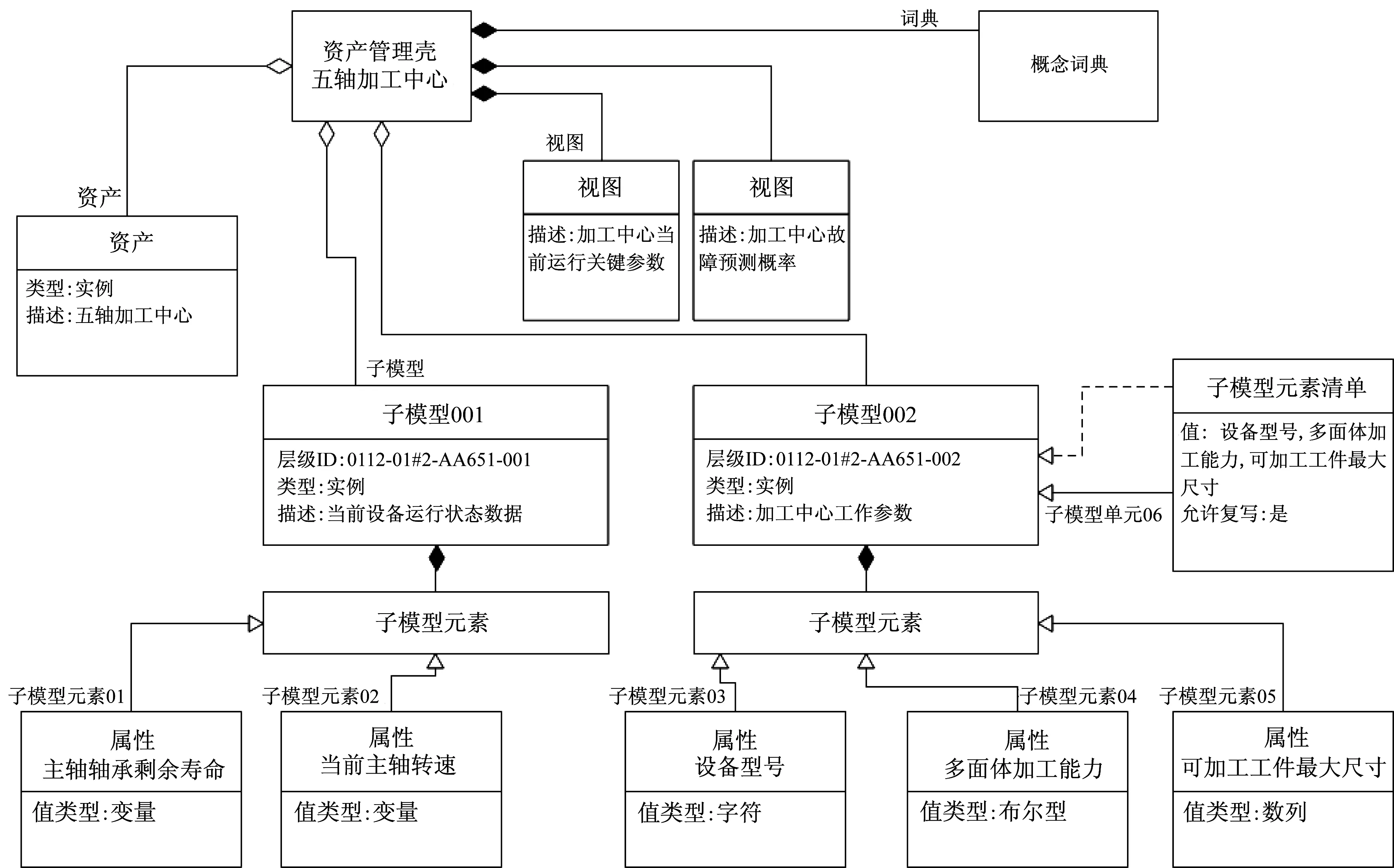

笔者以交钥匙工程制造系统的关键功能单元DMU65五轴加工中心为例,构建加工单元资产管理壳模型,如图7所示。除资产管理壳与资产之间的耦合关系外,模型内部还包含两个关键功能对应的子模型。子模型元素中包含设备型号、设备加工能力、工作空间等属性参数信息,还可以读取加工中心主轴轴承的转速、加速度数据。这些动态数据存储在资产管理壳子模型中,可供调用。组件外部系统可以通过不同视图接口读取组件相关属性数据和运行数据,方便系统管理人员从顶层直观掌握设备运行情况。经过标准化语言封装的加工中心资产管理壳结构能够实现设备实时运行状态数据采集、故障概率预测等功能。外界制造系统还可以通过视图接口访问资产管理壳内部的设备数据,从多角度构建设备组件的数字映射,并以此为基础进行系统功能拓展。

▲图7 DMU65五轴加工中心资产管理壳模型

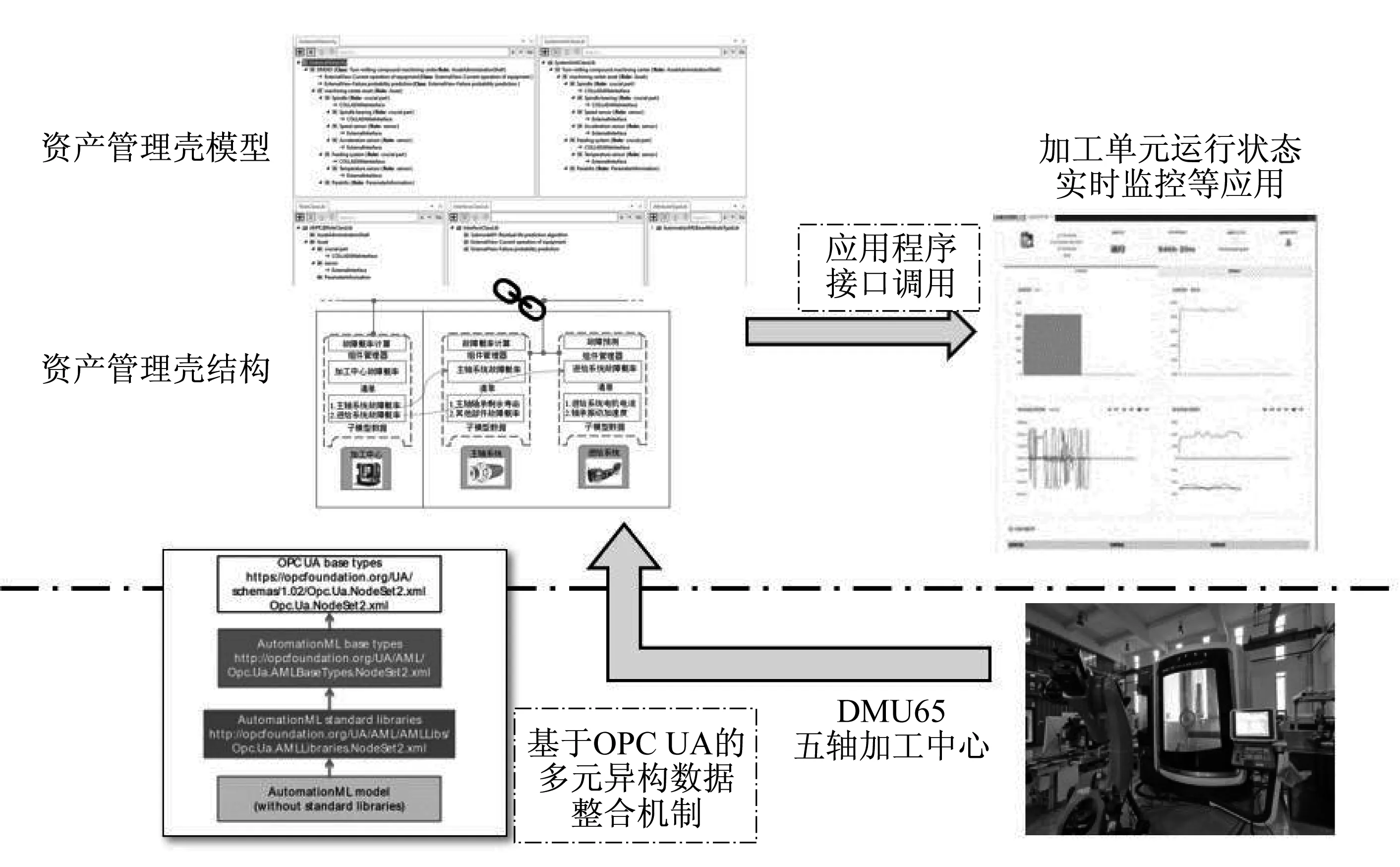

基于自动化标记语言的DMU65五轴加工中心资产管理壳模型及现实映射如图8所示。

DMU65五轴加工中心资产管理壳模型通过各种外部接口,在用于过程控制的对象连接与嵌入统一架构(OPC UA)下读取加工中心主轴轴承当前转速、加速度数据,这些数据作为模型中实时变化的性能参数,可以被子模型调用,完成主轴轴承剩余寿命预测、当前运行状态分析等服务。模型中存储的设备组件基本参数信息可以被交钥匙工程制造系统的各个视图按需读取,为操作人员、维护人员整体掌握系统各维度运行状况提供有效参考。

▲图8 DMU65五轴加工中心资产管理壳模型及现实映射

9 结束语

笔者针对交钥匙工程制造系统组件缺乏统一数据架构和模型的问题,提出了交钥匙工程制造系统功能单元概念,并根据不同功能对交钥匙工程制造系统组件进行划分。笔者同时对交钥匙工程制造系统功能单元资产管理壳模型构建方法进行了论述,并介绍了可用的建模工具,构建了一种基于工业4.0参考架构模型的交钥匙工程制造系统功能单元资产管理壳模型,给出了DMU65五轴加工中心资产管理壳模型及其现实映射案例,为交钥匙工程快速实施提供了一种有效的制造系统组件标准化集成解决方案。对交钥匙工程制造系统功能单元资产管理壳模型进行构建,不仅能够实现设备运行状态实时监控、轴承剩余寿命预测等智能制造领域应用,而且可以降低交钥匙工程设备各种异构信息模型及数据交换所产生的成本,具有实际应用价值。