多级带式输送机集中控制系统研究

边耀伟

【摘 要】 为了提高煤矿井下带式输送机运行效率低下、控制分散、启动效率不高及能耗大等问题,文章提出一种多级带式输送机集中控制系统并进行现场应用。结果表明:1)控制系统通过将主控制与分级控制相结合,可实现带式输送机集中以及分级控制;2)通过监测输送机带煤流位置、运输速度,并按照预先设定的控制方式可实现带式输送机顺煤流启动,从而显著提升输送机启动效率;3)通过模糊PID控制系统实现带式输送机阶梯调速,不仅可满足煤炭运行需要,而且可降低带式输送机能耗、避免频繁调速问题。研究成果可为其他矿井带式输送机集中控制系统设计及应用提供一定借鉴。

【关键词】 煤炭运输;带式输送机;集中控制;煤量检测;阶梯调速

【中图分类号】 TP273 【文献标识码】 A 【文章编号】 2096-4102(2021)02-0017-03

现阶段矿井带式输送机管理相对较为粗放,按照传统逆煤流方向依次启动带式输送机,启动时需要皮带司机值守,不符合煤矿智能化改造的趋势;井下带式输送机现阶段基本完成变频控制改造,但是带式输送机运行多为恒速方式,变频器仅发挥软启动功能,未能真正起到节能降耗作用。传统的带式输送机运行控制存在启动效率低、能耗高等问题,为此,文中提出一种井下多级带式输送机集中控制系统,以期能提高矿井多级串联带式输送机运行效率。

1集中控制系统架构

多级带式输送机集中控制系统采用主控制、分级控制相结合方式,具体架构见图1。集中控制系统主要组成部分有逻辑控制、变频控制(速度控制)以及传感器监测等。

逻辑控制部分采用串口总线连接,结构细分为主控制台、PLC控制系统以及分级控制台。主控制台用以监测并管控各级带式输送机运行情况;PLC控制系统是调整带式输送机运行的核心,通过PLC控制系统对各台带式输送机运行数据进行采集分析,并将结果传输给对应的分级控制台;分级控制台主要用以调整单台带式输送机运行速度。

变频控制部分是依据PLC控制器指令,利用变频器调整驱动电机运行速度,进而实现带式输送机按照预先设定速度运行。

2输送机煤流量监测

现阶段输送带煤流量监测方法包括有电子皮带秤、激光扫描仪等,其中电子皮带秤需要在输送带上布置多组称重传感器,安装繁琐且监测精度较低;激光扫描仪虽然安装方便,但是也存在受外界影响显著、测量结果不稳定等问题。为此实现输送带煤流量的高精度监测,文中提出采用基于超声波的煤量检测装置对煤流量进行监测。

超声波传感器煤量监测流程为:

通过超声波波传感器获取到输送带上堆煤横截面面积;

通过霍尔传感器测定驱动滚筒转动速度,从而确定输送带运行速度;

將超声波传感器波获取到的堆煤横截面积、霍尔传感器获取到的输送带运输速度信号传输给信息处理面板即可获取到单位时间内输送带运输煤量。

现场测试发现,L距离超过5m时获取到的煤量检测结果较为精准。为此,将输送带按照5m长度划分成若干段,将每段煤流量信息存储到分级控制台中,从而可较为精准地掌握带式输送机上煤量的整体分布情况。

3输送机控制策略

具体井下布置的带式输送机多级串联结构见图1所示。

3.1输送机启动控制

文中提出采用输送机顺煤流启动控制策略。具体启动控制流程为:

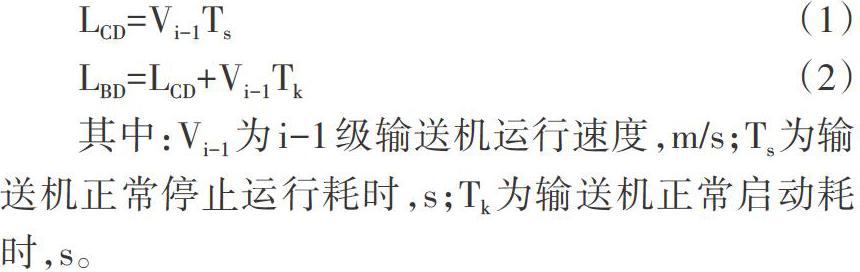

如图1所示,将i-1级输送机上C-D点距离LCD确定为带式输送机安全停止距离;B-D点距离LBD定义为安全启动距离,则LCD、LBD可通过下述公式计算:

其中:Vi-1为i-1级输送机运行速度,m/s;Ts为输送机正常停止运行耗时,s;Tk为输送机正常启动耗时,s。

第i级输送机启动运行条件为:输送机在LBD距离内无物料,则先启动i-1级带式输送机,当物料达到B点位置后启动i级带式输送机。

当i-1级带式输送机物料运行至C点位置时,i级带式输送机仍未正常启动,则对各级带式输送机紧急制动,停止运行,确保物料不会在输送机上堆积。

3.2输送机运行控制

模糊PID控制系统采用控制算法调整带式输送机变频器输出频率,通过控制电动机转速来调整输送机运行速度。模糊控制系统依据输送带运输煤量智能调整运行速度,从而实现煤流量与运行速度匹配,使得带式输送机在理想状态下运行。

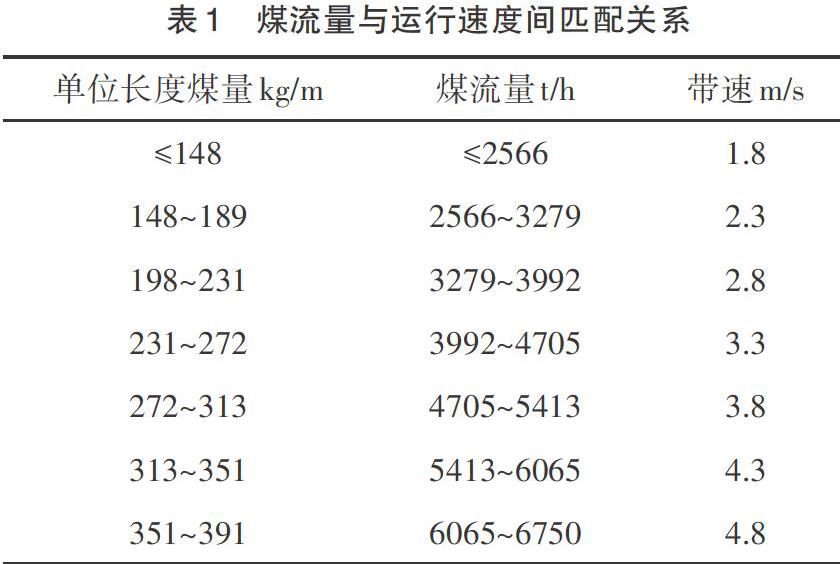

系统核心部件为模糊PID控制器,为了避免带式输送机频繁调整给煤炭运输带来影响同时增加电动机故障率,模糊PID控制器采用阶梯调速方式,即为将运输煤量划分成若干区间,每个区间对应一运行速度,输送机在对应煤量区间内保持某一速度运行。

4现场应用分析

山西某矿为设计生产能力300万t/a的大型现代化矿井,现阶段煤炭回采集中在6采区,煤炭运输路线为:6501运输顺槽→6采区运输巷→采区运输石门→集中运输巷→煤仓。井下布置有4台带式输送机串联运行,运输总长度为3350m。运输系统布置的带式输送机型号均为DTL-1200,配套的电机功率均为3×400kW。

4.1启动过程分析

将文中所提带式输送机集中控制系统应用到该矿6501综采工作面煤炭运输中,现场应用后,带式输送机可实现一键顺煤流启动,较以往采取的多级逆煤流启动方式相比,顺煤流启动可显著提升带式输送机启动效率并降低设备空转时间,运输系统启动耗时缩短20min。

4.2运行过程分析

根据DTL-1200带式输送机工作情况,输送机运行按照表1所示关系控制。

具体现场监测到6501运输顺槽内带式输送机流量及运行速度匹配情况见图2。

从图中看出:6501运输顺槽内带式输送机运行速度可根据煤流量进行调整,同时由于采用阶梯调速方式,当煤流量变化较小时带式输送机运行速度保持不变;在现场监测期间(2h),带式输送机煤炭最大运输量为额定运输量的80%,输送机按照3.5m/s运行速度时间为90min,按照3.0m/s(低速)以及4.0m/s(高速)运行时间均为15min,表明采取的运行控制方式不仅可满足输送机煤炭运输需要而且可降低输送机能耗,避免频繁调速。

未采用集中控制系统前6501采面煤炭运输系统能耗约为2.3×107kW·h/a,采取集中控制系统后能耗降低至约1.6×107kW·h/a,降低量达到7×106kW·h/a,年可节省电费约350万元。

5结束语

文章提出了一种带式输送机集中控制系统,该系统将主控制以及分级控制相结合,实现带式输送机顺煤流方向启动;通过监测运载煤流量调整输送机运行速度,实现运输量与运行速度间匹配,从而实现多级带式输送机高效运行目的。

在6501工作面现场应用后,控制系统运行平稳,不仅提高了带式输送机运行效率而且降低了能耗,预计年可降低电费投入约350万元,取得较为显著的应用成果。

【参考文献】

[1]宋晋华.煤矿带式输送机综合监控系统的设计与应用[J].机械工程与自动化,2020(6):213-214,217.

[2]李志国.煤矿主运输系统集中控制改造研究[J].机械管理开发,2020,35(11):149-150,153.

[3]孙圣华.带式输送机集中控制系统研究[J].能源与节能,2020(7):93-94.

[4]吴水章.PLC在长距离带式输送机中的应用[J].煤矿机械,2020,41(6):188-190.

[5]高士岗,高登彦,欧阳一博,等.煤矿智能一体化辅助生产系统及关键技术[J].煤炭科学技术,2020,48(7):150-160.

[6]都波.带式输送机综合自动监控系统的设计[J].煤矿机电,2019,40(6):99-101,106.

[7]高立斌.基于顺煤流节能的优化控制研究[J].中国矿山工程,2019,48(4):65-67.

[8]张汉昌.多级带式输送机远程集中控制系统设计[J].煤矿机电,2019,40(4):28-31.