锌挥发窑整体浇筑衬体烘窑分析

王红吉

(甘肃厂坝有色金属有限责任公司成州锌冶炼厂,甘肃 陇南 742508)

0 前言

锌挥发窑因具有生产能力大、自动化程度高、使用寿命长、原料适应强等诸多优点,而被广泛用于处理冶金过程中的各种含铅、锌及挥发性元素的渣料,使其成为无害渣。挥发窑工作时,窑内温度一般为1 100~1 300 ℃,因此筒体上须有耐火衬体保护窑壳。衬体是与挥发窑筒体内壁结合的一层耐高温、致密耐磨并能承受高温荷重作用的材料,它是挥发窑生产过程中物料传热、传质、机械运动等热工过程得以实现的基础结构[1-2]。铅锌挥发回转窑衬体多采用耐火砖砌筑,或预热段、干燥段采用耐火砖砌筑,高温段采用浇筑的方式。某厂φ4.35 m ×62 m挥发窑衬体采用整体浇筑的方式。

烘窑是挥发窑衬体使用中的关键环节,其作用主要是排出衬体中的游离水、化学结合水而使其获得高温使用性能[3],以防止高温操作使窑衬体产生热应力面进而导致浇筑料膨胀破裂。挥发窑衬体烘烤质量直接影响衬体的使用寿命。由于浇筑料粒级搭配十分紧密,衬体致密度高,透气性差,衬体中的水分主要以气体的形式排出[4],因此在烘烤过程中要注意升温速度。在实际烘窑过程中,主要通过控制窑尾温度来控制升温速度,并通过监测衬体温度、窑壳温度,进一步判断烘窑进度及水分烘干情况,为烘窑进程提供依据,以保证烘窑的质量及衬体的强度和寿命。

1 烘窑传热分析

烘窑时,窑衬体发生一系列的物理、化学变化,最终达到烧结,获得高温使用性能,在高温下更可靠、更稳定。依工况不同,衬体浇筑分低温区、变温区及高温区,并采用不同物性的耐火材料以延长使用寿命[5]。采用重油烘窑过程中,窑内传热主要是烟气、火焰与窑内衬表面间的传热,而烟气主要由被加热的空气、重油完全燃烧产生的CO2以及少量的SO2组成。在冶金炉烟气中,具有辐射和吸收能力的气体主要是CO2、H2O(汽)、SO2,所以烘窑过程的传热方式主要为两种,即对流传热和辐射传热[6]。当窑内的烟气流体与相对静止的窑内衬表面直接接触且存在温差时,必然形成速度边界层。由于速度边界层的出现,温度在衬体壁面法线方向的变化出现热边界层,且在热边界层内存在温度梯度,所以烘窑时温度先传递到衬体表面,再逐步传递到内衬深处,再到窑壳。由于对流换热具有流体宏观位移的对流作用,气体辐射换热具有气体容积的射线平均行程,所以在窑体轴线方向温度从窑头逐渐传递到窑尾。

根据热辐射的基本定律——斯蒂芬-波尔兹曼定律(Stefan-Boltzmann Law)和克希荷夫定律(Kirchoffs Law),烟气温度愈高,黑体的辐射力愈大。窑衬温度逐步升高,衬体中的游离水、结晶水不断从气孔排出。随着温度的增加及水分的排出,耐火材料矿物组成中的基质开始熔化[7],基质包围在主晶四周起胶结作用,并将主晶紧紧粘结成整体,从而完成窑衬体的烧结,而且窑壳温度逐步上升,所以窑壳温度的高低间接反映窑衬体温度的高低。

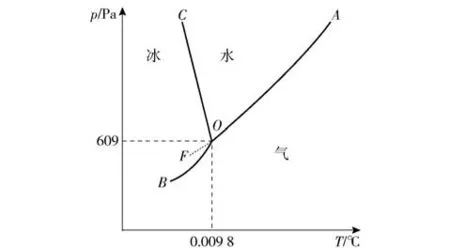

挥发窑烘窑升温时,传热过程主要包括烟气、火焰与窑衬体的辐射、对流传热,窑衬与窑壳的辐射传热,窑壳与外界的自然对流传热。当传热过程达到平衡后,窑衬体温度不断升高。依据水的相图中蒸汽压曲线(图1),在一定压力范围内,内衬中的水分逐渐转变成水蒸气从窑衬气孔中排出,使窑衬烘干、烧结。

图1 水的相图

2 锌挥发窑烘窑分析

依据烘窑要求及准则,某厂锌挥发窑烘窑过程主要分为两个阶段:第一阶段是衬体浇筑整体完成后,在不被冻裂、干裂的常温中自然养护干燥;第二阶段是维持窑尾压力为40~60 Pa,用劈柴和重油烘窑258 h,其中劈柴烘窑累计96 h,重油烘窑累计162 h。

2.1 窑衬体温度与窑壳温度变化分析

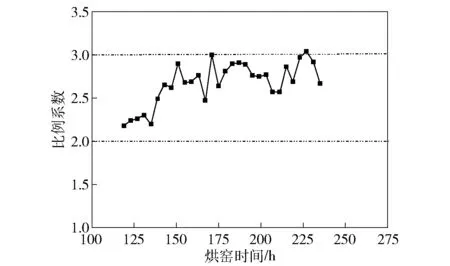

通过每隔4 h 测量窑头衬体的表面温度和距窑头1 m 处的窑壳温度可知,窑衬体与窑壳之间的温差和窑壳温度成一定的比例关系,如图2 所示。

图2 窑头衬体表面与距窑头1 m 处窑壳的温差和距窑头1 m 处窑壳温度比例系数随烘窑时间变化趋势

1)随着烟气温度的升高,烟气中固体颗粒(如灰尘、炭黑、油等)增加,气体的辐射与吸附能力增大。黑体辐射力愈大,对流换热量增加。窑衬体被烘干并完成晶相转变,窑衬体与窑壳间发生辐射换热,窑壳与外界自然对流换热的热量上升并达到平衡后,窑壳温度随烟气温度升高而升高。

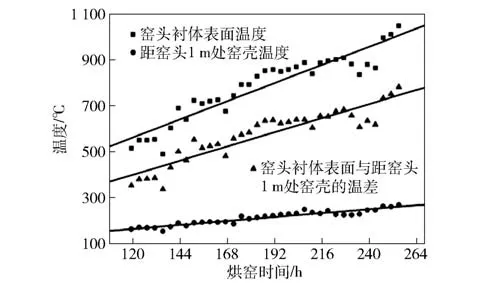

2)依据线性分析,窑头衬体的表面温度、衬体表面与窑壳间的温差、距窑头1 m 处的窑壳温度、三者趋势线斜率(图3)依次增大。当窑衬体逐步烘干并发生晶相转变时,衬体与窑壳之间的温差不断增大,窑壳温度缓慢上升,完成烘干的高温区的耐火浇筑料衬体具有良好的隔热性能,能有效保护窑体。

图3 距窑头1 m 处窑壳温度、衬体表面与窑壳温差及窑头衬体表面温度随烘窑时间变化图

3)根据图2 衬体表面与窑壳间的温差和窑壳温度的比值范围,窑衬体表面与窑壳之间的温差是窑壳温度的2~3 倍,可推断出,窑衬体的温度是窑壳温度的3~4 倍。因此,可通过窑壳温度推断窑衬体温度,为烘窑过程控制提供依据,同时为正常生产中窑内反应温度及窑衬体变化判断提供依据,更好地控制挥发窑生产及窑衬体使用寿命。虽然不同耐火材料及厚度具有不同的导热能力,衬体温度与窑壳温度略有差异,但差异可忽略不计。

2.2 窑壳各处温度达到100 ℃、150 ℃、200 ℃、250 ℃所需时间

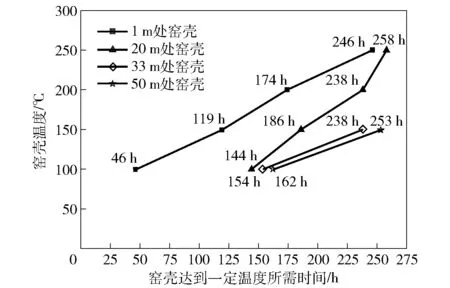

将烘窑过程中各处窑壳温度达到100 ℃、150 ℃、200 ℃、250 ℃所需的时间进行统计,并绘制成图,结果如图4 所示。

从图4 可知:

图4 窑壳各处温度达到100 ℃、150 ℃、200 ℃、250 ℃所需时间

1)愈靠近窑尾,窑壳达到100 ℃、150 ℃、200 ℃、250 ℃时所用时间愈长。且从100 ℃到150 ℃、从150 ℃到200 ℃、从200 ℃到250 ℃,各直线对应的横截距越来越大,说明烘窑的关键是在于低温阶段窑衬体的排水以及高温段、预热段的烘干,所以烘窑前期一定要注意烘窑速度,避免温度上升过快。对流换热过程中,在窑衬体壁面法线方向,温度场梯度方向正好与热流方向相反,先发生换热的面是窑衬体表面。在高温区、变温区,如升温速度过快,衬体深层的水分未完全排出,而衬体表面因为高温而发生相变烧结,随着温度的不断升高,水蒸气体积增加,蒸汽压上升,超过衬体所能承受的最大限度,就易发生衬体裂纹、起皮或剥落等问题。因为烟气辐射热和对流热在高温段与预热段已经完成换热,到靠近窑尾干燥段时换热量较少,所以干燥段窑壳温度上升缓慢,不易发生衬体损坏现象。

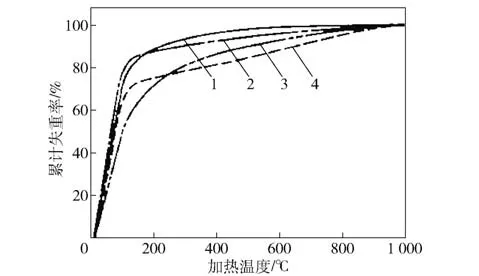

2)根据不同结合剂耐火材料的失重率[8](图5),110 ℃烘干后耐火材料的失重率为55%~80%;当温度为200~300 ℃时,耐火材料的累计失重率一般达到70%~90%。因此,低温阶段脱水较多,主要是游离水以及部分结合水。随着温度的不断升高,结晶水和结合水不断排出。当温度达到500 ℃时,浇筑料含水率仅为10%左右,并且浇筑料不同,失重率略有区别。根据上节所述衬体温度与窑壳温度之间的关系,当窑尾的窑壳温度达到160 ℃时,衬体温度达约600 ℃,则衬体已烘干。

图5 不同结合剂耐火材料的失重率

3)通过现场实际测量,距窑头1 m 处的窑壳温度最高能达到280 ℃,距窑头20 m 处的窑壳温度最高达到246 ℃,距窑头33 m 处的窑壳温度最高达到191 ℃,距窑头50 m 处的窑壳温度最高达到165 ℃。在烘窑过程中,当距窑头50 m 处的窑壳处温度达到165 ℃及以上时,将干燥的纸片放入窑尾烟气中片刻后拿出,干燥纸片每次打湿情况基本稳定,说明窑衬体中水分已脱除。因此,当窑尾的窑壳温度超过165 ℃时,窑衬体已经干燥,与上述推算吻合。

2.3 恒温时窑壳温度分布分析

恒温即保持窑尾温度稳定,也就是保持窑内烟气温度及衬体温度的相对稳定。由于低温时只能排出衬体表面的水分,当衬体达到热平衡后,衬体中各点温度不再升高,深层温度与受热面温度相差较大,加上衬体中水的饱和蒸汽压大,深层水分较难排出[9-10],所以在不同温度段要有足够的恒温时间。根据热量传输原理,当黑体的辐射力保持在一定范围内,愈靠近火焰端,窑内烟气热流与衬体表面间的温差愈大,换热量愈多。但由于黑体辐射力相对稳定,当烟气热流达到窑内一定位置时,烟气热流与衬体表面间的温差减小,换热量减少,温度上升缓慢,所以在一定温度条件下恒温时,只是烘干某一段窑衬体。

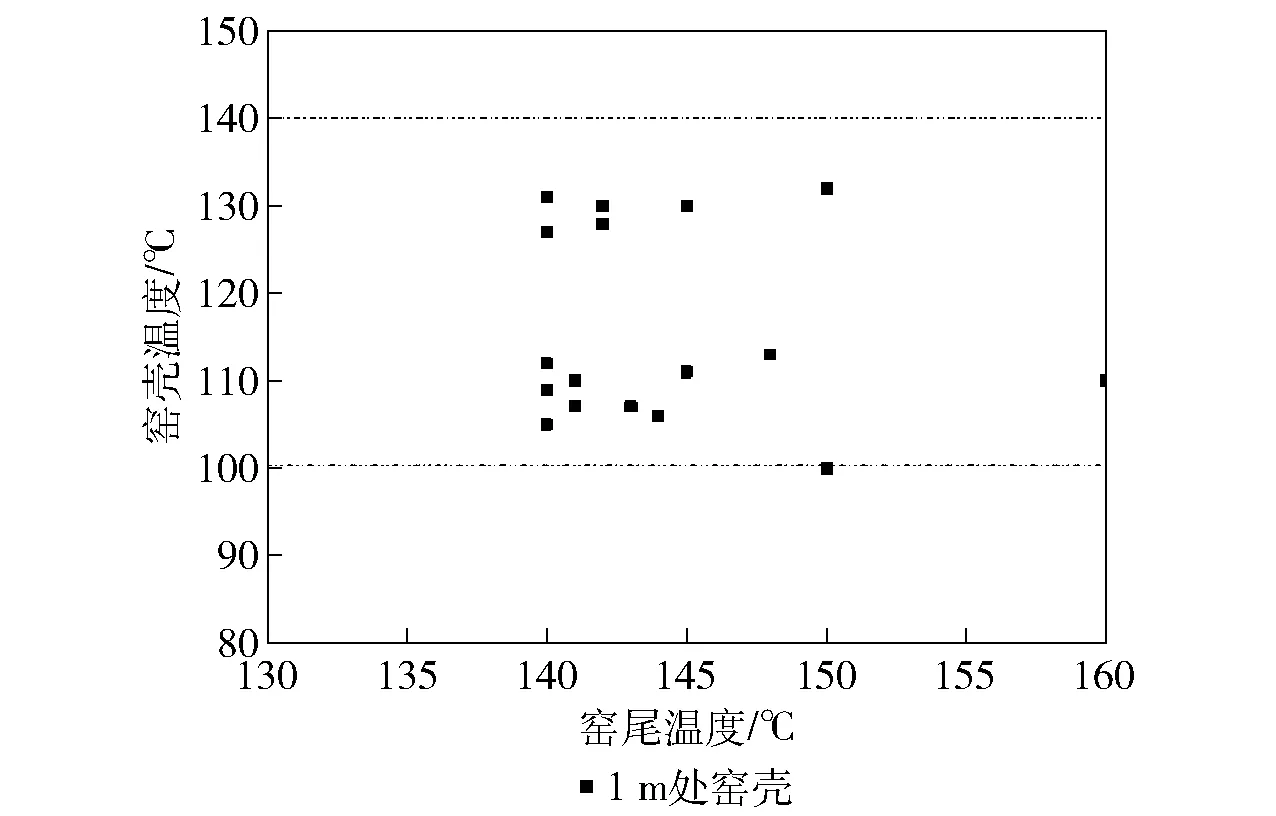

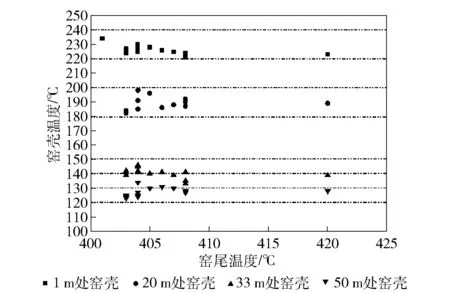

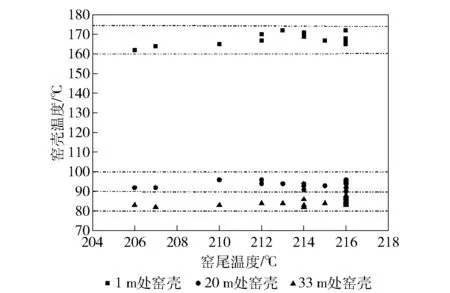

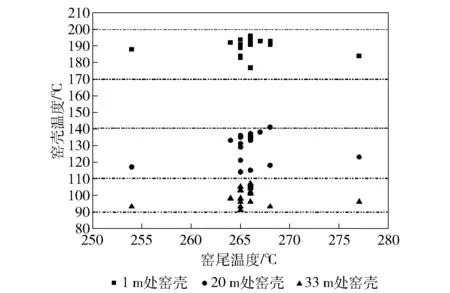

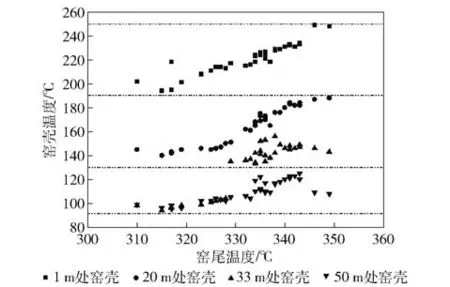

在烘窑恒温操作中,控制窑尾温度恒定的难度较大,温度往往在给定温度的一定范围内波动。实际恒温过程中,窑尾温度波动较集中在130 ℃、210 ℃、265 ℃、335 ℃、405 ℃,这些温度对应的距窑头1 m 处、20 m 处、33 m 处、50 m 处的窑壳温度分布情况如图6~图10 所示。

图6 窑尾温度约130 ℃时窑壳温度分布

从图6~图10 可以看出:

图10 窑尾温度约405 ℃时窑壳温度分布

1)各处窑壳温度波动较大且无明显的变化趋势,但在不同的恒温段,各处窑壳温度在某一特定的范围内波动。

2)距窑头50 m 内挥发窑为变温区或高温区,因耐火材料力学性能存在差异,换热效率和速率略有不同。参照表1 烘烤制度,实际各温度段升温所用时间远大于烘烤制度所需时间。

图7 窑尾温度约210 ℃时窑壳温度分布

图8 窑尾温度约265 ℃时窑壳温度分布

图9 窑尾温度约335 ℃时窑壳温度分布

3)沿窑头到窑尾方向,各处窑壳温度均经历110~140 ℃,已达到此温度范围的窑壳温度将进一步升高,因此不同的恒温段作用是烘干不同位置的窑衬体。恒温约130 ℃时,主要烘干冷却段;恒温约210 ℃、265 ℃、335 ℃时,主要烘干高温段;恒温约405 ℃时,主要烘干预热段。

4)恒温约265 ℃时,距窑头20 m 处的窑壳温度分布在110~140 ℃,而20 m 之前的窑衬温度已全部达到或超出此范围;恒温约335 ℃时,距窑头33 m处的窑壳温度主要分布在130~150 ℃,而33 m 之前的窑衬温度基本达到或超出此范围;恒温约405 ℃时,距窑头50 m 处的窑壳温度全部分布在120~140 ℃,50 m 之前的窑衬温度已全部达到或超出此范围。根据热量传输方向可推断出,以70 ℃为恒温梯度时,烘干窑衬体长度约10 m。

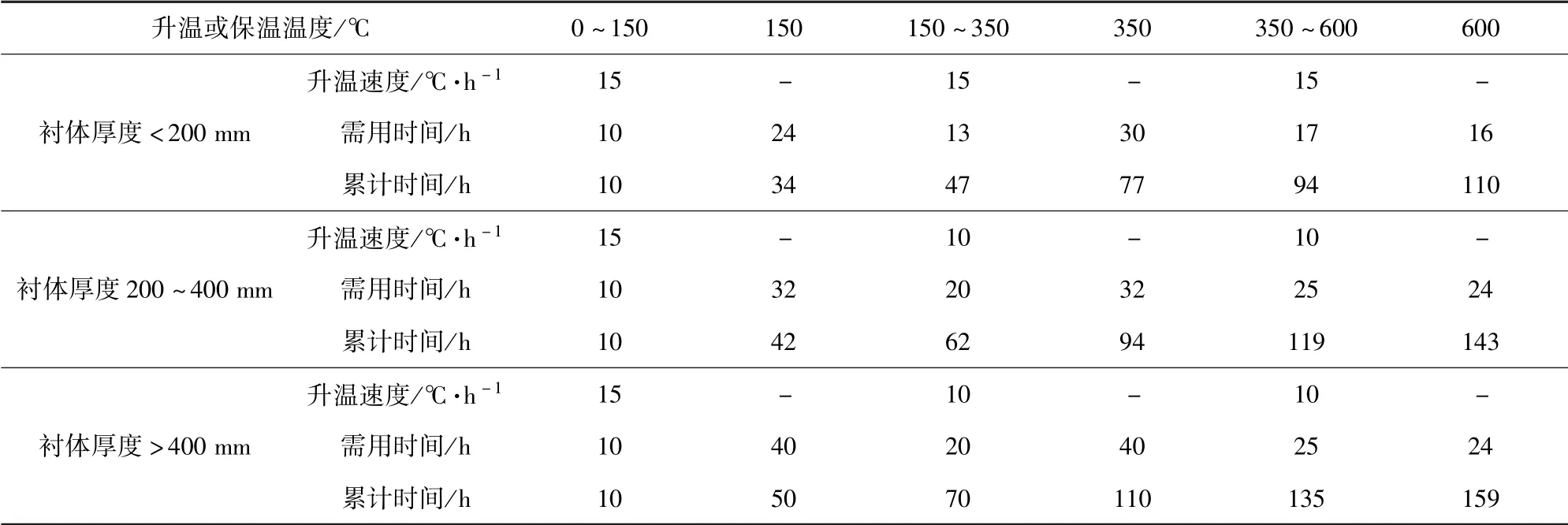

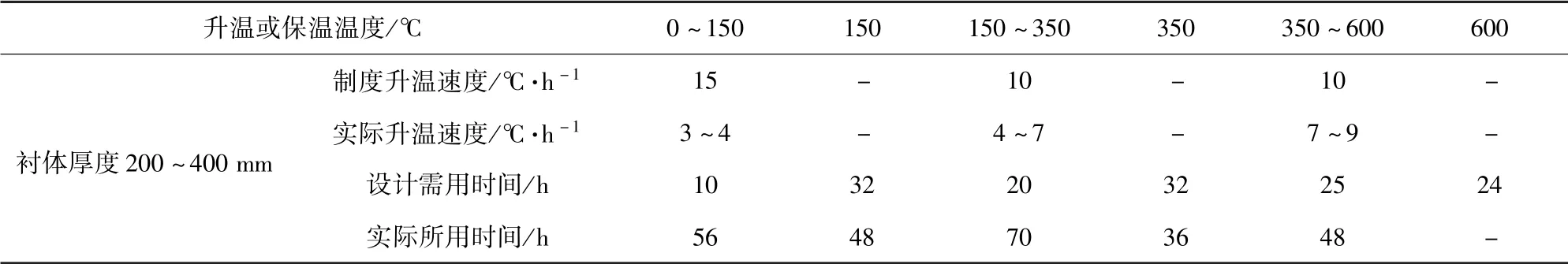

5) φ4.35 m×62 m锌挥发窑衬体厚度为275 mm,将实际升温速度、所需时间与不定型耐火材料烘烤制度[8](表1)对比,结果见表2。

表1 不定型耐火材料衬体的烘烤制度

表2 φ4.35 m×62 m 锌挥发窑实际烘窑制度与设计烘烤制度对比

由表1 和表2 可知,锌挥发窑烘窑过程符合不定型耐火材料衬体的烘烤制度。与设计烘烤制度相比,实际烘烤制度的升温速度更缓慢,烘烤所用时间远大于设计需用时间。因此衬体中水分脱除更干净,能有效防止衬体裂纹、起皮或剥落等现象的出现,烘窑过程更加安全。同时耐火材料的相变及烧结更彻底,其耐火度、荷重软化开始温度、重线变化、抗热磨性、抗渣性等使用特性均达到衬体要求。烘干相变的衬体能有效减少热量损失,节约能源,延长衬体使用寿命。虽然烘窑时能源消耗有所上升,但与衬体所获得的高温使用性能、窑炉及热工设备使用寿命的提高相比,其所取得的经济效益更可观。

3 结论

通过研究锌挥发窑整体浇筑衬体烘窑过程中窑尾温度、窑衬体温度、窑壳温度的变化及其相互关系,可得到以下结论:

1)烘窑过程中,为了保持可控的火焰及窑尾温度以满足烘窑需求,应尽可能采用重油、天然气等易燃可控燃料。

2)烘窑过程中,应根据锌挥发窑干燥段、预热段、反应段、冷却段的分布,对各段的窑壳温度进行测量统计,依据窑壳温度变化调整烘窑制度。

3)由于窑头衬体表面温度是窑壳温度的3~4倍,当窑壳温度达到110 ℃左右,窑衬体温度在550 ℃左右,而当衬体温度低于600 ℃时,需较长的升温时间,以便水分排出。所以,在对新浇筑衬体烘窑时,可依据窑壳温度准确地把握烘窑速度,确定升温速度及恒温时间点,确保衬体中水分的排出及衬体的晶相转变,从而达到衬体要求的烧结程度及硬度。

4)通过分析恒温时各处窑壳温度的分布可知,以70 ℃为恒温梯度时,烘干窑衬体长度约10 m。

高质量的烘窑完成后,在实际使用过程中,应注意窑内物料翻动情况。保持合理的窑头结圈高度,调整强制鼓风风管角度及长度,避免窑内物料排料不顺畅或压料不合理使物料与窑衬之间发生滑动摩擦,以减少内衬高温侵蚀、磨损,延长内衬使用寿命。