应用CATIA软件进行铸钢件建模及放样

李渊 涂伟

(广船国际技术中心、军工事业部)

0 前言

船舶铸钢件是船体结构的重要组成部分,一般存在于船舶的几个特定区域,船舶铸钢件主要包括:推进器区域的轴彀(后轴承座)与前轴承座、挂舵臂区域的上舵承(或挂舵臂整体铸件)、舵叶区域的上舵承和下舵承。船舶铸钢件外形与船体线型相关,船舶生产设计过程中进行铸钢件建模及放样,主要依据的资料有舵系布置图、舵叶线型图、舵叶结构图、挂舵臂结构图、轴彀结构图、轴系布置图等。船舶铸钢件建模及放样是指导铸钢件木模生产制作的重要依据,建模及放样的准确性,是保证船舶铸钢件质量的关键。

铸钢件的建模及放样过程,需要对复杂的船体线性进行参考,建模放样过程比一般船体结构更有难度。为保证铸钢件模型精度,从设计开始就需要严格控制精度。生产设计中应用的设计软件不同,曲面线形处理能力、精度控制能力有区别,对铸钢件制作质量影响较大。我公司铸钢件的建模放样过程此前一直用CAD进行出图,然后进行放样。输出的图纸仅表示铸件的外形尺寸及焊接信息,无准确重量和三维模型;同时因铸件剖面的不完整,放样过程误差产生明显,常需要在实际生产过程释放更多的余量进行修正,进而导致材料和施工工时的浪费。

通过对原有铸钢件建模及放样过程进行分析,并利用CATIA三维设计软件进行铸钢件建模放样全流程测试。本文在原有的铸钢件建模及放样流程的基础上,总结出一套完整的应用CATIA软件进行铸钢件建模及放样流程的方法。应用在船舶生产制造过程中,可以有效提高铸钢件建模及放样的准确性,提高铸钢件制造质量,并提升设计效率,降低生产成本。

1 流程介绍

运用CATIA软件,提高铸钢件模型精度,同时将铸钢件建模、出图、放样过程集成在一起,整个设计过程由生产设计人员自主控制,直接对设计质量和节点负责。能使铸钢件模型准确性、设计效率得到较大提高。流程具体如下:

(1)截取部分构造完成的船体线型进行铸钢件建模,如图1所示。一般直接在已有的船体曲面上截取,应用这种截取的曲面作铸钢件外形,既可以使铸钢件模型和船体结构线型保持一致,又可以提高建模效率。

图1 截取部分构造完成的船体线型

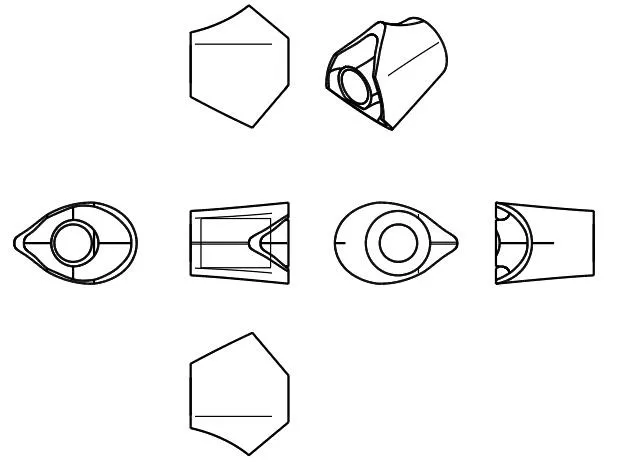

(2)应用曲面功能进行铸钢件内部型线构造,如图2所示。通过船体坐标系直接定位铸钢件所在的具体位置,并应用曲面功能进行内部线型构造,包括轴开孔,开剖口等。还可以通过参数化定义功能直接替换优化模型,完成后续同类型铸钢件的快速建模。三维可视化立体模型下,更容易检查模型,使模型与实际要求保持一致。

图2 铸钢件内部型线构造

(3)赋予铸钢件材质,并进行重量重心计算。通过CATIA材质库可以选取赋予铸钢件相应材质,包括A、AH36等各种材质,材质属性中包含材料密度信息;应用重量重心工具B.I.Essentials直接提取铸钢件重量重心信息,且重量重心信息可以随着模型变换实时更新。

(4)应用Drafting功能完成出图放样。应用出图工具可以直接输出铸钢件的六向视图与轴测视图,并进行标注处理,如图3所示。放样线可以直接从铸钢件模型中相交剖切获取,并支持以CAD方式按1:1比例导出,为铸钢件放样提供精确基准。

图3 铸钢件出图放样

应用CATIA软件进行铸钢件建模及放样,能使铸钢件建模准确性和效率得到提升。前后两种铸钢件建模及放样方法对比,如表1所示。

表1 两种铸钢件建模及放样方法对比表

2 结束语

应用CATIA软件进行的铸钢件建模及放样方法,是基于船体线性进行建模,避免了线型导出与导入过程中的误差产生,对模型的准确性有极大地提高,同时提高设计过程效率。且支持实时提取重量重心,使得计算全船重量重心有了可靠的保证。应用CATIA软件进行铸钢件建模及放样,将船舶生产设计过程中无法精确呈现出来的铸钢件部分进行辅助生成,从设计、工艺到加工制造过程保证铸钢件质量,从而提升造船质量,降低生产成本。

当然,本文介绍的方法,仅是利用CATIA软件进行初步优化。在具体的铸钢件内部构造及放样出图功能上,还可以通过改进铸钢件建模方法及利用智能出图模式的方法,进一步优化铸钢件建模及放样过程。