某高硫高铁低锡富中矿综合回收试验研究

佟 新,李悦溪

(云南锡业集团有限责任公司大屯锡矿,云南 个旧 661000)

0 引 言

某矿选矿车间主要以重选工艺为主,重选产出的粗锡精矿①采用浮选脱硫,一粗、二扫、三精的工艺流程得到粗锡精矿②和硫精矿,粗锡精矿②再进行重选得到合格锡精矿。由于硫精矿硫化铁矿物含量高,且可浮性差,采用“增大药量”“延长时间”的操作方法,导致硫精矿含锡偏高,锡金属的损失大。关于如何利用现有的生产工艺流程,综合回收有价元素,成为车间急需解决的问题。

由于选矿车间的高硫、高铁富中矿堆存的时间比较长。因此,有部分硫化矿物呈烧结状。试料含Sn 0.793 %、S 31.37 %、Fe 49.51 %,属典型的低锡、高硫、高铁富中矿,矿样品粒度为-0.2 mm占96.91 %,-0.1 mm占54.81 %。针对试料特性,在探索试验研究的基础上,重点开展在浓度为35 %及40 %的条件下,“不磨矿”直接浮选工艺和“磨矿至-0.1 mm粒级”浮选工艺的流程对比试验研究,以及弱磁磁选除铁工艺技术的试验研究。试验结果表明,直接进行弱磁磁选对提高锡富中矿品位可行性较低,采用磨矿粒度为-0.1 mm、浮选浓度为40 %时可获得锡品位9.759 %、回收率79.73 %的锡富中矿指标。有价元素得到了综合回收。

根据不同的工艺流程对比试验结果分析,采用磨矿粒度为-0.1 mm、浮选浓度为40 %的工艺对试料矿石的性质特性的针对性及生产的适应性强,是处理此类“高硫、高铁、低锡”富中矿的较佳工艺。其以回收Sn为主,综合回收硫铁矿物为特征。

1 矿石性质

1.1 元素组成

多元素分析结果见表1。有价元素主要是Sn、S和Fe。其中含Sn 0.793 %、S 31.37 %、Fe49.51 %。其它有价元素含量低,无综合回收利用价值。

表1 原矿多元素分析结果Tab.1 Results of multi-element analysis

1.2 矿石粒度组成

试料粒度组成分析结果见表2。根据结果分析,矿石粒度组成主要分布于0.2~0.037 mm之间,产率达87.19 %。>0.2 mm粒级产率3.09 %,Sn品位0.284 %,金属率仅1.13 %。<0.2 mm粒级产率96.91 %,Sn品位0.795 %,金属率高达98.87 %。总之,在>0.2 mm的粗粒级,硫化铁和氧化铁矿物较多,锡石较少。

表2 原矿粒度组成分析结果Tab.2 Particle size composition of the raw ore

2 选矿流程试验

该矿石试料主要含锡、硫、铁等金属元素,因锡石与黄铁矿、磁铁矿、赤褐铁矿的分离采用重选分离系数难度大,属较难分选,但可浮性及磁性差异大,一般可用浮选或磁选进行分离作业。

虽然富中矿试料中含锡较低,硫和铁含量较高,但从经济价值考虑,应以锡为主,同时综合回收硫铁矿物。富集矿石,提高锡品位,应采用“反选”法进行浮选硫化矿物及磁选氧化铁矿物,为锡石的富集提供条件及保障。针对试料矿石性质的特性,重点进行“粗选条件对比试验”“全流程条件对比试验”“弱磁磁选试验”等工艺流程的对比试验研究。

2.1 “不磨矿”粗选浓度40 %工艺试验

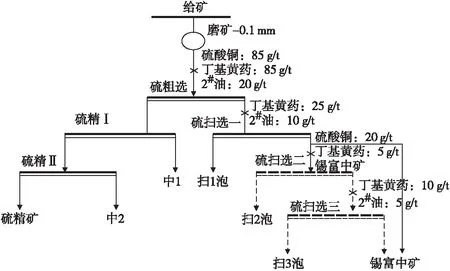

试验流程图见图1,试料不进行磨矿粗选浓度为40 %进入浮选产出硫粗泡,浮选尾矿直接产出锡富中矿产品,结果见表3。

表3 浮选尾矿产出Tab.3 Results of flotation

图1 粗扫选试验流程图Fig.1 Flowsheet of roughing and scavenging

2.2 “磨矿”粗选浓度40 %工艺试验

试验流程图见图1,试料进行磨矿粒度-0.1 mm,粗选浓度为40 %进入浮选产出硫粗泡,浮选尾矿直接产出锡富中矿产品,结果见表4。

表4 浮选尾矿产出Tab.4 Results of flotation

根据试验结果分析,由于高硫富中矿样品粒度为-0.2 mm占96.91 %,在进行了不磨矿直接入选及磨至-0.1 mm级进行试验,不磨矿锡富中矿品位为7.26 %、回收率为61.53 %,磨矿后锡富中矿品位为6.096 %、回收率为83.81 %,分析认为磨矿后试验指标优于不磨矿指标。

2.3 “磨矿”粗选浓度35%工艺试验

试验流程图见图1,试料进行磨矿粒度-0.1 mm,粗选浓度为35 %进入浮选产出硫粗泡,浮选尾矿直接产出锡富中矿产品,结果见表5。

表5 浮选尾矿产出Tab.5 Results of flotation

根据试验结果分析,在浓度为35 %进行了磨至-0.1 mm级进行试验,高浓度浮选锡富中矿品位为6.096 %、回收率为83.81 %,低浓度浮选锡富中矿品位为5.427 %、回收率为75.52 %,分析认为高浓度试验指标优于低浓度指标。

2.4 全流程低浓6.6 %度扫选工艺试验

试验流程图见图2(实线流程),试料进行磨矿至-0.1 mm级粗选浓度为40 %、扫选浓度为6.6 %进入浮选产出硫粗泡(再精选)、扫泡,浮选尾矿直接产出锡富中矿产品,结果见表6。

图2 全流程试验流程图Fig.2 Flowsheet of complete process test

表6 浮选尾矿产出Tab.6 Results of flotation

2.5 全流程高浓度13.7 %扫选工艺试验

试验流程图见图2(含实、虚线流程),试料进行磨矿至-0.1 mm级粗选浓度为40 %、扫选浓度为13.7 %进入浮选产出硫粗泡(再精选)、扫I泡、扫II泡、扫III泡,浮选尾矿直接产出锡富中矿产品,结果见表7。

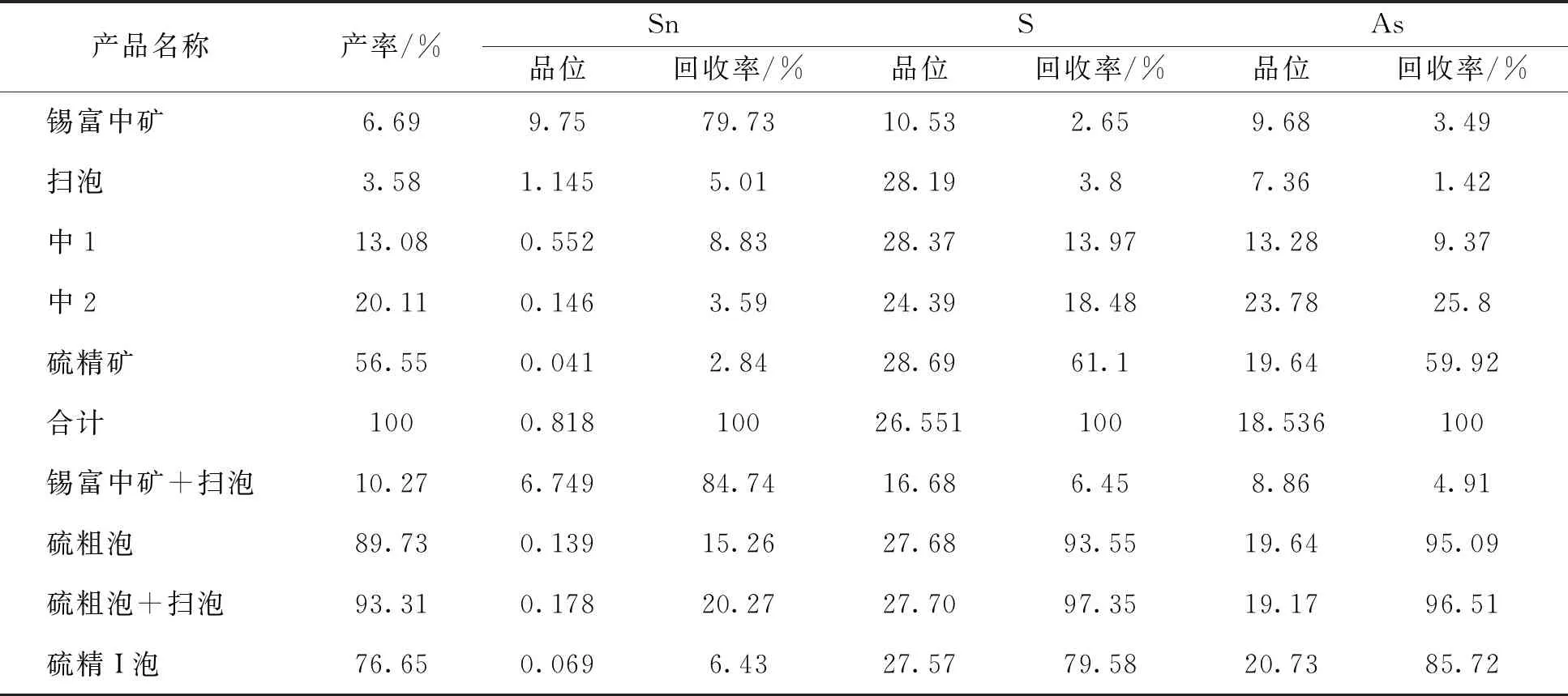

表7 浮选尾矿产出Tab.7 Results of flotation

根据试验结果分析,高硫富中矿磨至-0.1 mm级;扫选浓度由6.6 %提高至13.7 %时,锡富中矿对扫选给矿的锡富集比分别为1.45、1.70,锡富中矿对扫选给矿回收率分别为94.09 %、84.68 %,说明提高扫选浓度有利于提高锡品位,不利于提高锡回收率。

3 试验结果讨论

3.1 关于硫化铁矿物的浮选

试料中的硫化铁矿物粒度相对较粗,尤其是大于+0.1 mm粒级产率达45.18 %。试验结果表明,此粒级硫化铁矿物比较难浮,为强化硫铁矿的浮选,确定采用磨矿分级的方案,最终磨矿粒度<-0.1 mm,浮选浓度建议为40 %左右;因扫选带锡较高,会升高除硫作业入选锡品位,建议只扫选1次,除硫建议2次精选。

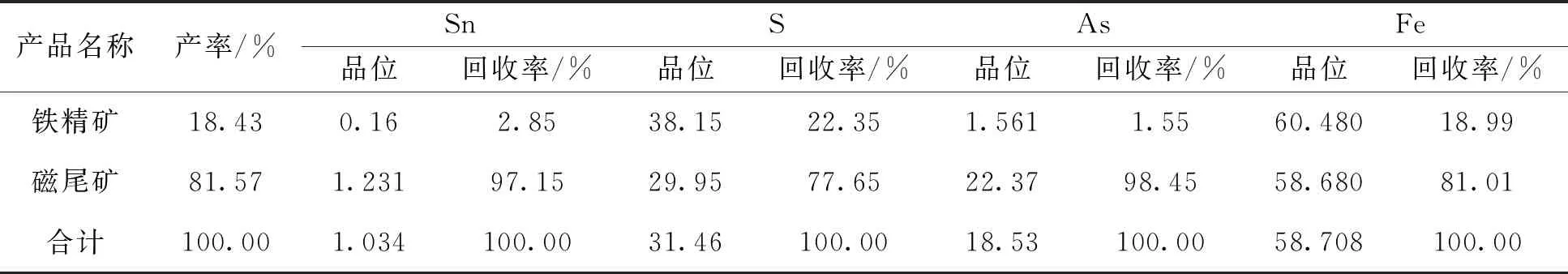

3.2 关于硫化铁矿物的磁选

磁铁矿物密度大,矿物磁性强,用弱磁选机易于选别。因考虑到物料含铁较高,因此对两物料进行了弱磁磁选试验探索。弱磁选系统铁精矿作业产率18.43 %,铁品位60.48 %,回收率18.99 %,铁精矿含锡0.16 %。见表8。

表8 回收率Tab.8 Results of magnetic separation

由于试料含铁高,经弱磁选磁铁矿后,含铁仍然高达58.68 %,磁选试验结果表明直接进行磁选对提高锡富中矿品位可行性较低。因此,流程结构在磁性作业意义不大。

4 结 语

(1)由于该矿物粒度相对较粗,因此,采用磨矿分级至-0.1 mm,易选粒级含量大幅度增高,有利于浮选回收硫化铁矿物。

(2)磨矿后浮选浓度建议为40 %左右;因扫选带锡较高,会升高除硫作业入选锡品位,可根据实际情况弱化扫选作业。

(3)该物料开路指标虽达6 %以上的指标,但锡富中矿含硫、含砷均较高,需考虑锡富中矿产品的合适流向。

(4)采用弱磁选可回收部分磁铁矿精矿,铁品位高,锡损失少。但直接进行磁选对提高锡富中矿品位可行性较低。因此,流程结构中不宜配置磁选作业。