叶型接受孔对高位预旋供气系统流动温降影响的实验研究

龚文彬,刘高文,2,王斐,李鹏飞,林阿强,2,王治武

(1.西北工业大学动力与能源学院,710129,西安;2.西北工业大学陕西省航空动力系统热科学重点实验室,710072,西安;3.中国航空工业集团有限公司中国空空导弹研究院,471000,河南洛阳)

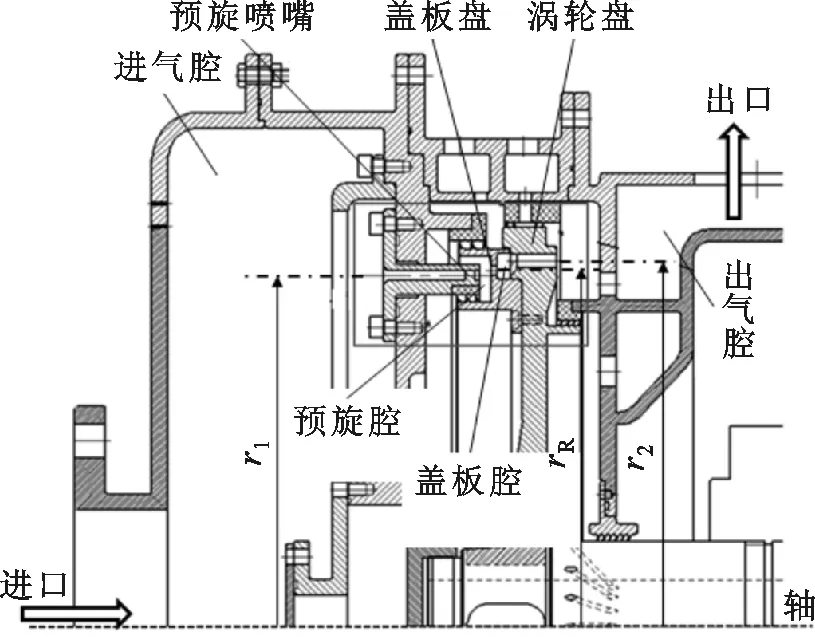

预旋供气系统是为涡轮转子叶片供给足量高品质冷气的系统,在结构上通常包括预旋喷嘴、预旋腔、接受孔、盖板腔、供气孔和内、外封严。一个设计优良的预旋供气系统在保障涡轮转子叶片正常工作的同时,还可有效延长燃气轮机涡轮转子叶片的工作寿命。接受孔作为预旋供气系统重要的组成部件,其性能越来越受到国内外学者的关注。

接受孔可视为一个长径比较小的转动孔,评价转动孔的性能指标也同样适用于接受孔。流量系数[1]可用于评价接受孔流动损失的大小,接受孔的几何形状、长径比、入口气流角、转速均对接受孔的流量系数具有较大的影响[1-3]。随着实验测量技术的进步及工程运用的需要,为更好地评估接受孔对预旋供气系统性能的影响程度,一些学者直接将接受孔放进预旋供气系统中进行研究。Chew等测量了接受孔入口的相对总温,并根据实验测量数据验证了简单的预旋腔完全掺混一维流动模型[4]。Bricaud等通过3D PIV技术测量了喷嘴出口至接受孔入口之间的流场,并测量了接受孔效率[5]。数值计算研究作为一种低廉高效的研究工具,在设计、改进研究中的作用也越发突显。为保证数值计算结果的可靠性,Javiya等研究了转静交界面的处理方法、湍流模型的选取以及非稳态效应对数值计算结果的影响[6-7]。Jarzombek等研究了喷嘴相对接受孔的半径位置,接受孔的边缘形状、倾斜角度、面积比和接受孔数对预旋供气系统流动温降的影响[8-9]。Lee等通过采用多目标遗传算法对接受孔进行了优化,以提高预旋供气系统的性能[10]。

国内的学者对接受孔也做了大量的研究工作。在实验研究方面,刘育心等研究了转速、压比、雷诺数对采用直孔型接受孔的预旋供气系统流动温降的影响[11]。在数值研究方面,朱晓华等发现接受孔入口的旋转比是影响温降效率和压力损失系数的关键因素[12]。陈帆等研究了接受孔的周向倾角及接受孔的形状对预旋供气系统流动温降的影响[13-16]。张建超等建立了用于预测接受孔周向速度系数的一维模型[17]。

在有关接受孔流动特性的研究中,数值计算的内容相对较多,且所研究的接受孔多为直孔或者斜孔,鲜有学者对采用叶型接受孔的预旋供气系统的性能进行实验研究。本文在西北工业大学旋转盘腔流动换热实验室[18]所设计的叶型接受孔(半径位置不变)基础上,设计出了带径向倾角的叶型接受孔,在保证接受孔气动性能的同时,又可减少喷嘴与接受孔半径位置不匹配所带来的流动损失。为验证叶型接受孔相较于传统直孔型接受孔的优势,在预旋供气系统转动实验台上,测量了两种不同接受孔形状的预旋供气系统关键截面的压力、温度和流量,并进行了对比。为进一步探索采用叶型接受孔的预旋供气系统性能,研究了不同流量比及转速条件下预旋供气系统的压力和温度特性。

1 参数定义及实验方法

1.1 参数定义

(1)

旋转马赫数为

(2)

相对总温为

(3)

(4)

式中:β为气流旋转比(β=Vφ/ωr),是气流周向速度与同半径位置转盘线速度之比。

流量比为

(5)

式中:m2为供气流量;mcr为喷嘴临界流量。流量比反映了供气流量的大小[19]。临界流量的关系式如下

(6)

式中:A1为喷嘴喉部面积。临界流量是系统在进口总温、总压一定条件下所能达到的最大流量。本实验采用控制流量比的方法进行实验研究。在实验过程中进口总温不变,在同时保证流量比和进口总压与设计工况相等的条件下,供气流量与设计值相等。

系统温降效率η定义为系统温降ΔT与系统理想温降ΔTid之比[18]

(7)

(8)

式中:Vφ,1和r1分别为喷嘴出口气流周向速度和喷嘴半径。

相较于系统温降效率,系统温比可直观反映出供气孔出口截面的相对总温和系统的温降大小。

系统熵增为

Δs=cpln(T2/T0)-Rgln(p2/p0)

(9)

忽略气体与固体壁面间的传热,单位质量流量的系统比功耗可表达为

(10)

1.2 实验装置及测量方法

1.2.1 实验装置 在西北工业大学预旋供气系统旋转实验台上开展了实验和测量分析。实验系统的构成如图1所示,实验系统主要由压气机,储气罐,进、排气阀门,计算机、电机等设备构成。压气机可提供最高压力为1.6 MPa、最大流量为2.5 kg/s的连续气流。驱动旋转实验台的高速转机利用循环水冷却,最高转速可达10 000 r/min。静子上测得的压力、温度、流量可通过计算机实时采集;而转子上测得的压力、温度通过与实验台共转的数据记录仪实时存储,实验完成后再导入计算机中进行处理。实验系统的详细介绍可参考文献[19]。

图1 预旋供气实验系统示意图

图2给出了高位预旋供气系统实验台的结构示意图。实验台采用轴端中心进气的方法,气流先流入进气腔,然后通过预旋喷嘴膨胀加速后产生高品质的冷气,冷气依次经过预旋腔、接受孔、盖板腔和供气孔,最后流经出气腔排出。安装好的实验台如图3所示,实验台中预旋喷嘴、接受孔和供气孔的个数均为48个。预旋喷嘴采用叶孔式预旋喷嘴,预旋喷嘴半径与供气孔出口半径之比r1/r2为0.961,喷嘴叶高与供气孔出口半径之比h/r2为0.025 4,喷嘴喉部面积与供气孔出口面积之比A1/A2为0.312。叶型接受孔(VSRH)的结构如图4所示,接受孔的径向倾角α=65°,接受孔出口面积与供气孔出口面积之比AR/A2为1.086。用于对比的跑道型接受孔(RSRH)的结构如图5所示,跑道型接受孔的出口面积与叶型接受孔的出口面积相等。详细的叶型接受孔和跑道接受孔的几何参数如表1所示,接受孔的入口半径为rR,1,出口半径为rR,2,轴向长度为l3,入口孔长度为l1,出口孔长度为l2,孔宽度为w,圆角半径为R。在实验过程中,进口总温约为296 K,调节旋转马赫数时,保证进口总压不变,通过调节外封严流量来保证流量比不变;调节流量比时,保证外封严占比和旋转马赫数不变,通过调节进口总压,使流量比达到给定值,即在保证背压不变的条件下,通过调节系统压比来调节流量比。进口总压的取值范围为110~165 kPa,流量比的变化范围为0.39~0.67,旋转马赫数的变化范围为0.37~0.58。

图2 高位预旋供气系统实验台的结构示意图

表1 叶型和跑道接受孔的几何参数

图3 安装好的高位预旋供气系统实验台

图4 叶型接受孔的二维示意图和实验件

图5 跑道型接受孔的二维示意图和实验件

1.2.2 测点布置及压力校准 在实验台的静止部件及转动部件上布置压力、温度测点,在实验台进、出口布置流量测点。在进气腔布置1个总温测点和2个总压测点;在预旋喷嘴出口布置4个静压测点;在接受孔出口布置2个静压测点和3个相对总温测点;在供气孔入口布置2个静压测点,在供气孔出口布置2个静压测点、2个相对总温测点和一个绝对总温测点。实验台接受孔出口静压、供气孔进口和出口静压以及相对总温的测量均在转子上进行。实验台的温度均通过K型热电偶测得,经陕西计量院标定后的测量精度为1 K。静止部件上的压力通过0.05%精度的PSI压力扫描阀测得,转动部件的压力通过KuliteTM微型传感器测得。外封严流量和喷嘴流量均通过孔板流量计测得,经陕西计量院标定后的流量测量精度为1%。供气流量可通过将喷嘴流量和外封严流量作差获得。详细的测点布置方法及位置可参考文献[19]。

图6给出了分别在4 800和7 500 r/min两个转速下接受孔出口、供气孔入口和供气孔出口的KuliteTM微型传感器的压力实验标定结果。图中的pK代表KuliteTM传感器测得的压力,pS代表压力扫描阀测得的压力,RO、SI和SO分别代表接受孔出口、供气孔入口和供气孔出口,压力标定方法可参考文献[19]。标定后的KuliteTM微型传感器的压力测量值与压力扫描阀的压力测量值之间的相关系数可达到0.99以上。校准后,KuliteTM微型传感器在实验压力测量范围内的测量最大误差为0.4%。

图6 KuliteTM压力传感器压力实验标定结果

2 结果与讨论

2.1 叶型和跑道型接受孔性能对比

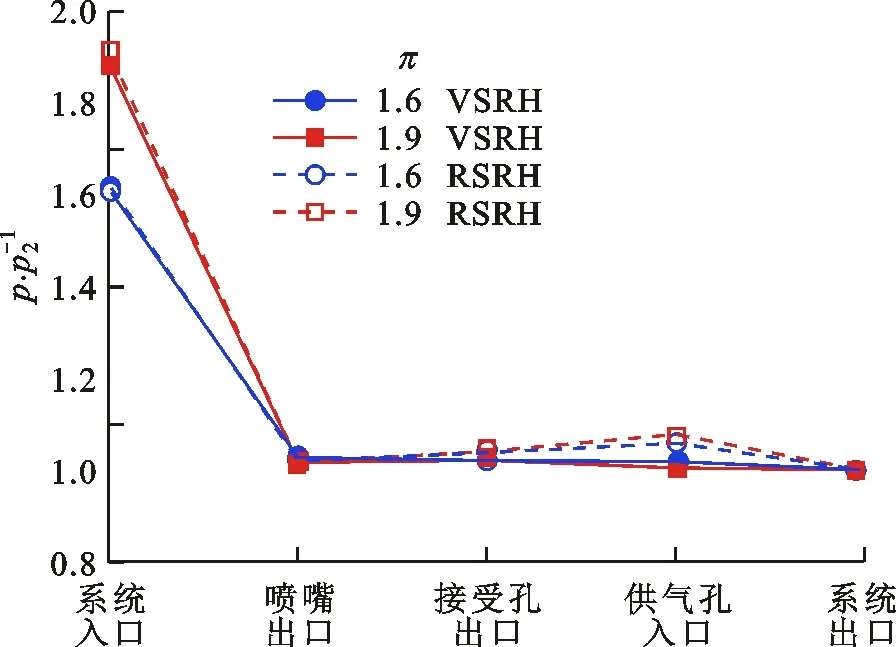

为对比叶型接受孔与直孔型接受孔两者的性能优劣,在图3所示的预旋转动实验台上,对叶型接受孔与跑道型接受孔展开了实验研究。实验测量了两者在设计工况下(供气压力均为100 kPa,系统压比分别为1.6和1.9,对应的旋转马赫数分别为0.54和0.53)各个关键截面的静压、温度以及流量。

图7给出了叶型接受孔与跑道型接受孔在设计工况下各截面静压比的对比。与采用跑道型接受孔的高位预旋供气系统相比,采用叶型接受孔时,喷嘴出口压力与采用跑道型接受孔时的喷嘴出口压力基本一致,但盖板腔内没有明显的压力升高现象,接受孔出口与供气孔入口的压力较低。刘育心在对采用叶型接受孔的低位预旋供气系统数值研究时也得到了同样的结果[18]。

图7 系统内各截面静压比的对比

表2给出了分别采用叶型接受孔和跑道型接受孔的预旋供气系统在压比为1.6和1.9的两个设计点工况下的比功耗和温降的实验测量结果。表2中的比功耗为负值代表气流对转盘做功。在设计工况下,相较于采用跑道型接受孔的预旋供气系统,采用叶型接受孔时的预旋腔压力基本不变,系统比功耗明显降低,系统温降和温降效率明显增加。系统压比为1.6和1.9时的系统比功耗分别降低了23.9%和41.2%,系统温降分别增加了3.4 K和3.1 K,温降效率分别增加了约14.6%和13.7%,实验条件下的最大系统温降可达28.1 K,系统温降效率可达0.58。图8给出了两个设计工况下采用两种不同接受孔时系统熵产的对比。从图8可以看出,采用叶型接受孔时系统熵产明显降低,说明采用

图8 两个设计工况下采用两种不同接受孔时系统熵产的对比

表2 采用叶型和跑道型接受孔时系统功耗和温降的对比

叶型接受孔时转子部分的流动损失明显减小,降低了转子温升,进而增大了系统温降。

由上文的分析可知,相较于直孔型接受孔,叶型接受孔具有更为优异的气动性能。为进一步探索采用叶型接受孔的预旋供气系统的性能,在图3所示的预旋转动实验台上,进行了该预旋供气系统的流动温降特性研究。实验中系统出口静压为100 kPa,流量比的变化范围为0.39~0.67,旋转马赫数的变化范围为0.37~0.58。

2.2 流量比对系统流动温降的影响

图9和图10分别给出了采用叶型接受孔的预旋供气系统的系统压比和系统温比随流量比q(λ)变化的实验测量结果。从图9中可以看出,随流量比的增加,系统压比逐渐增大,相较于q(λ)=0.39时的喷嘴压比,不同旋转马赫数下系统压比的增幅约为43.2%。在实验流量比的变化范围内,最大系统压比为1.70。由图10可知,系统温比随流量比增加而降低,且系统温比始终小于1,表示预旋供气系统产生了温降。实验测得的系统温比的变化范围为0.924~0.994之间,对应的系统温降在1.9~22.4 K。当旋转马赫数为0.46时,系统温比的降幅约为5.0%,对应实验状态下的系统温降增加了约9.8 K。

图9 系统压比随流量比变化的实验结果

图10 系统温比随流量比变化的实验结果

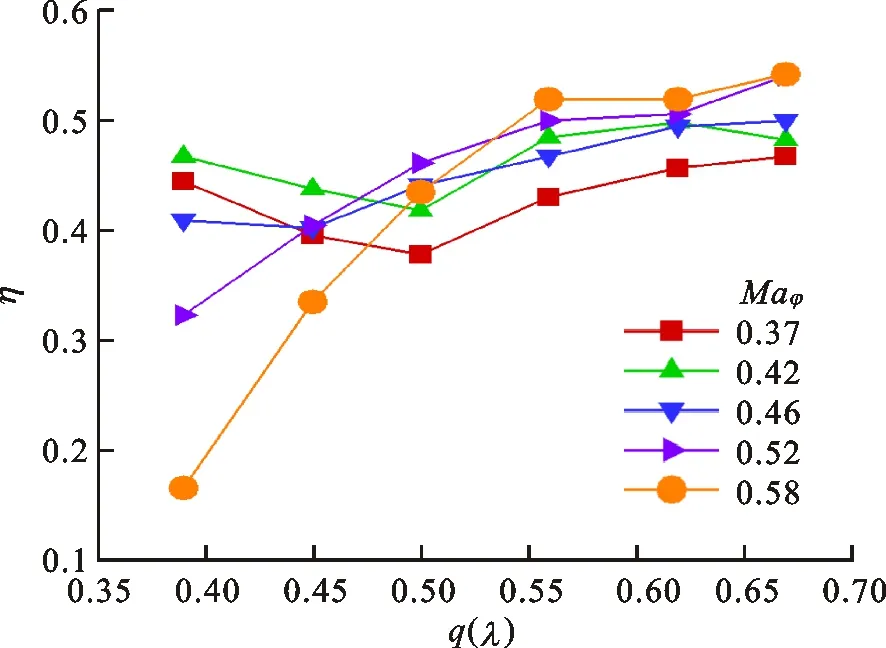

图11给出了系统温降效率η随流量比q(λ)变化的实验结果。从图中可以看出,随流量比的增加,系统温降效率大致呈增加的趋势。在流量大于0.45时,系统温降效率均大于0.33,系统温降效率最高可达0.54。在旋转马赫数Maφ为0.46时,流量比从0.39增加到0.67,温降效率增加了21.8%。在流量比q(λ)为0.39、Maφ为0.58时的系统温降效率远低于其他工况下系统温降效率。这是因为在小流量比时喷嘴出口速度较小,在高旋转马赫数下接受孔入口前的旋转比远小于1,造成预旋供气系统流动损失较大。

图11 温降效率随流量比变化的实验结果

2.3 旋转马赫数对系统流动温降的影响

图12 系统压比随旋转马赫数变化的实验结果

图13 系统温比随旋转马赫数变化的实验结果

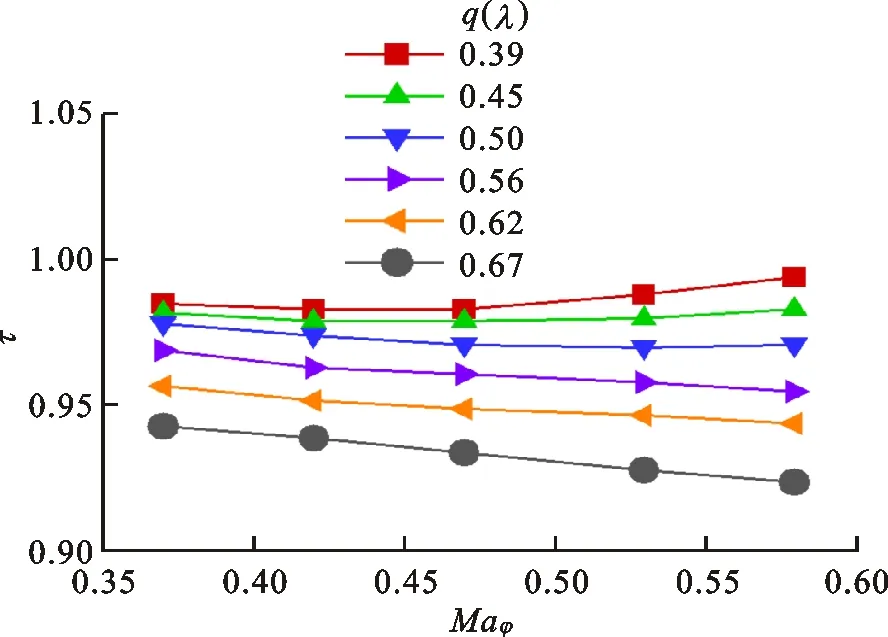

图14给出了系统温降效率η随旋转马赫数Maφ变化的实验结果。从图中可以看出,随旋转马赫数的增加,不同流量比下的系统温降效率的变化规律有所差异。在流量比q(λ)小于0.5时,系统温降效率随旋转马赫数的增加而降低,最小系统温降效率为0.165,相较同流量比条件下Maφ为0.37时的系统温降效率,降低了62.8%。这是由于流量比一定时,喷嘴出口速度基本不变,小流量比条件下接受孔前的旋转比始终小于1,随旋转马赫数的增加,接受孔入口前的旋转比逐渐减小,会导致转动部件内的流动损失随之增大,进而使转动部件的温升增大,系统温降效率降低。流量比足够大时,系统温降效率随旋转马赫数的增加而增大,最大系统温降效率达到了0.54,最大增幅约为20.7%。这是由于流量比足够大时,接受孔入口前的旋转比始终大于1,旋转马赫数的增加使接受孔入口前的旋转比逐渐接近1,转动部件内的流动损失降低,系统温降效率增大。

图14 温降效率随旋转马赫数变化的实验结果

对比图11和图14可知,对于采用叶型接受孔的预旋供气系统,流量比和旋转马赫数分别在不同的阶段对温降效率的变化起着主导作用。在流量比较小时,旋转马赫数对温降效率的影响更大;在流量比q(λ)为0.39时,随旋转马赫数的增加,温降效率降低了63%。在旋转马赫数Maφ足够大时,流量比对温降效率的影响更大;在旋转马赫数Maφ为0.58时,随流量比的增加,温降效率增加了127%。实质上,温降效率反映的是流动损失的相对大小,而对于预旋供气系统而言,转动件和静止件之间的流动不匹配所造成的流动损失往往最大。流量比和旋转马赫数分别决定着静止件和转动件的流动状况,因此,温降效率的变化趋势受两者相对大小的影响。

3 结 论

本文实验研究了叶型接受孔对预旋供气系统流动温降特性的影响,并与采用跑道型接受孔的预旋供气系统的性能进行了对比,经过分析可以得出如下的结论。

(1)与采用跑道型接受孔的预旋供气系统相比,采用叶型接收孔时预旋供气系统的性能明显提升。在系统压比为1.6和1.9的两个设计点工况下,系统比功耗分别降低了23.9%和41.2%;系统温降效率分别增加了约14.6%和13.7%,设计工况下的系统温降效率最高可达0.58。

(2)随流量比的增加,系统压比逐渐增大,系统温比逐渐减小,系统温降效率逐渐增大。随旋转马赫数的增加,系统压比略有增加,系统温比逐渐减小,小流量比条件下系统温降效率逐渐降低,大流量比条件下系统温降效率逐渐增加。

(3)对预旋供气系统进行设计优化时,气动性能良好的叶型接受孔可大幅提升预旋供气系统的性能。因此,在对预旋供气系统性能有较大需求的工程设计中,可针对接受孔元件进行详细的气动设计,以进一步提升系统性能。