一起机车整体车轮的失效分析与对策

李家勇 纪晓明

(1.南宁局集团有限公司南宁机务段 广西 南宁 530001; 2.沈阳局集团有限公司通辽机务段 内蒙古 通辽 028000)

0 概况

机车是铁路运输的重要装备,车轮作为关键部件承受更大的各种应力载荷,车轮的轮辋更容易出现疲劳裂纹缺陷,对行车安全构成极大的威胁,极端情况下会导致车轮破裂,出现列车颠覆事故,因此对车轮的质量要求越来越高。对产生缺陷的车轮进行分析,找出裂损原因、举一反三是解决问题的必要手段。

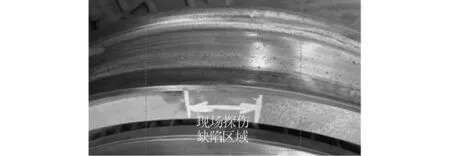

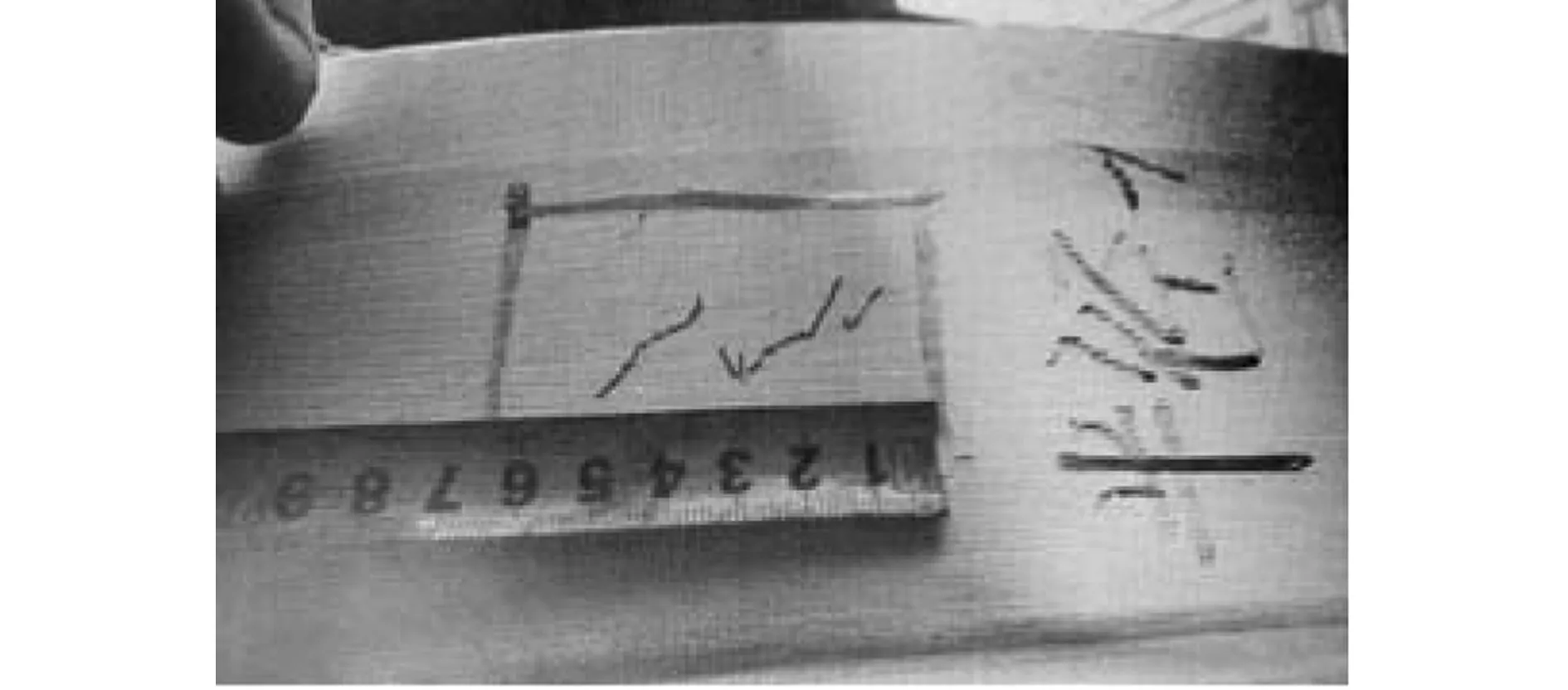

2020年2月11日,某单位的机车入库综合监测装置自动检测时,发现一例整体轮辋检测存在缺陷报警,后经过现场人工超声波检测复核,确认该轮辋存在周向约60 mm、距车轮踏面深约16~19 mm 的内部缺陷反射波(见图1)。2月17日,对该车轮进行镟修处理,踏面镟修18 mm(半径)深度后发现仍存在长约50 mm 的周向裂纹,距离车轮外侧面60 mm(见图2)。该机车于2019年5月31日进行C5修,2019年11月20日进行1C1次修。轮对轴号VIII13-1919、轮辋编号1302-2100-10,镟修前轮径为1 217.6 mm,至故障发生日止C5修后总走行10.5 km。

图1 损伤车轮损伤位置(现场)

图2 镟修后车轮踏面形貌(现场)

1 检验依据

依据TJ/ZL-01-04《中国铁路机车用粗制整体辗钢车轮订货技术条件》要求,对该车轮进行分析检验。

2 检验内容及结果

对车轮进行宏观观察,确定车轮伤损所在位置及形貌特征。依据TJ/ZL-01-04技术条件对车轮化学成分、车轮轮辋硬度、车轮轮辋的拉伸性能及辐板冲击性能进行检验。同时利用光学显微镜观察车轮轮辋处的显微组织,特别是损伤表层的裂纹形貌和组织类型,评定车轮轮辋的非金属夹杂物级别。综合上述宏观及微观分析结果,判断车轮伤损原因,以下阐述送检车轮(取样编号2100-10#)的具体检验结果。

2.1 宏观分析与取样

该车轮的整体形貌及踏面剥离损伤处形貌如图3所示。由图可知,车轮踏面经过镟修后,仍有一处明显的裂纹存在,呈“W”型形貌,伤损区域距离车轮外侧面60 mm~80 mm,沿周向长度约为50 mm。车轮其他位置未见异常。

图3 损伤车轮宏观观察

2.2 化学成分

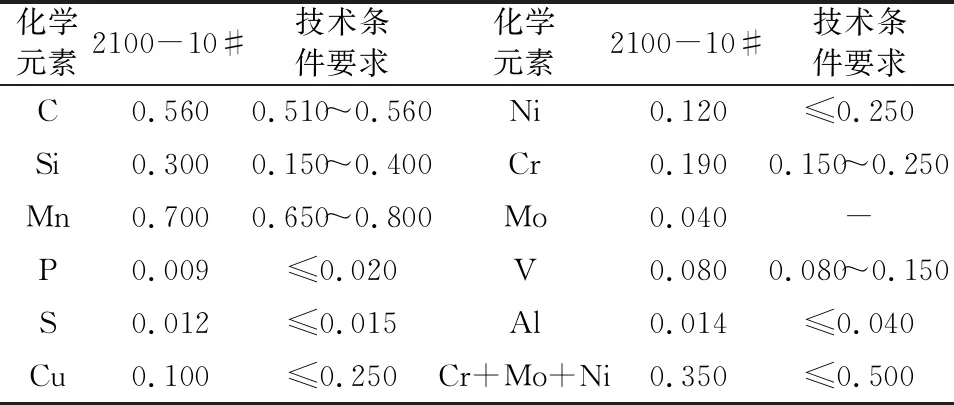

依据GB/T 4336—2016《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》的要求对车轮进行化学成分检验[1],检验结果如表1所示。

表1 车轮的化学成分检验结果 /%

车轮的化学成分符合TJ/ZL-01-04 技术条件中牌号“3”材质的要求。

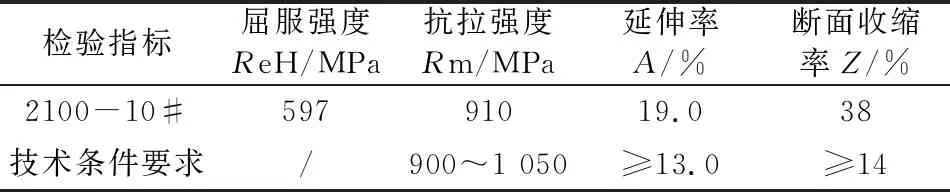

2.3 拉伸、冲击、硬度检验

对车轮轮辋的拉伸性能、轮辋冲击性能及车轮轮辋的表面硬度、断面硬度进行检验。检验结果分别如表 2~表 4所示。受轮径限制,轮辋拉伸和硬度实测位置不能满足标准检测位置要求。

表2 轮辋拉伸性能检验结果

表3 车轮辐板冲击性能的检测结果 /J

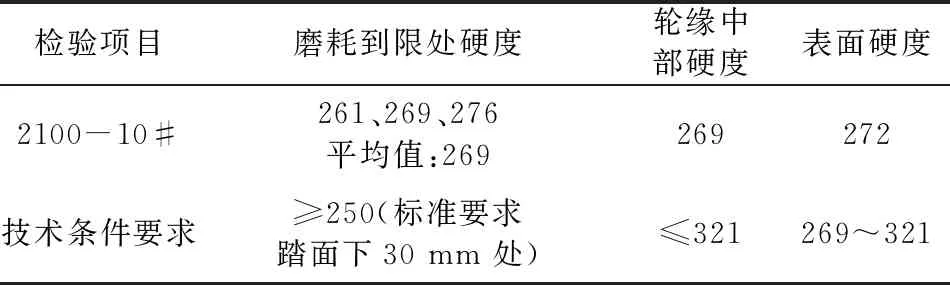

表4 轮辋硬度的检测结果 /HBW

疲劳由于车轮轮辋的实际拉伸试样未能按照标准位置取样,其结果较标准位置拉伸结果更低,但实测拉伸性能的结果仍符合TJ/ZL-01-04 技术条件中牌号“3”材质车轮的要求。

车轮的冲击性能符合TJ/ZL-01-04 技术条件中牌号“3”材质车轮的要求。

车轮轮辋硬度检测结果符合TJ/ZL-01-04 技术条件中对牌号“3”车轮的相关要求。

2.4 低倍组织检查

在车轮轮辋处切取断面进行低倍组织检验,将其精磨后,浸泡在1∶1的盐酸水溶液中加热至65~80 ℃,保温10~15 min,取出低倍试片然后用热水清洗后吹干。经低倍检查,该车轮轮辋断面低倍组织中未发现白点、残余缩孔、分层、翻皮、异型偏析和金属异物等。

2.5 显微组织及非金属夹杂物

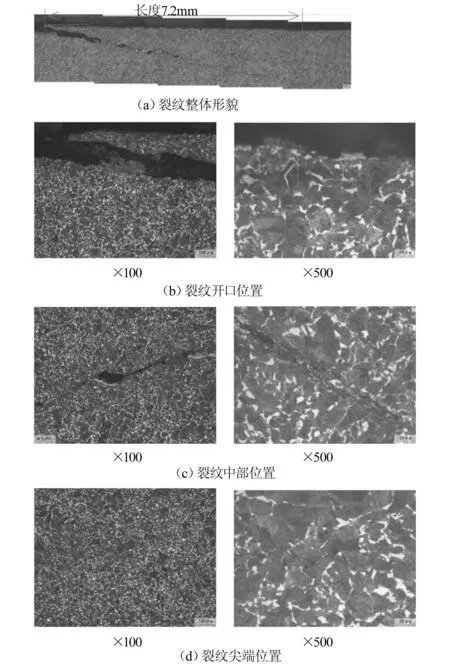

在车轮裂纹处切取金相试样,采用光学显微镜对车轮轮辋裂纹附近及踏面下5 mm位置的显微组织进行观察,结果如图4所示。裂纹中部、裂纹尖端、裂纹开口长度7.2 mm,深度1.7 mm。

图4 轮辋裂纹的金相组织

裂纹与踏面夹角约为13°,并由踏面表层向轮辋内部延伸。踏面表层未见塑性变形组织(已镟修),也未见其他异常组织存在。车轮轮辋的金相组织为细珠光体+少量铁素体,其晶粒度为7.5级,均满足TJ/ZL-01-04 技术条件中对牌号“3”材质车轮显微组织的要求。

评定车轮轮辋的非金属夹杂物级别,结果如表 5 所示。

表5 非金属夹杂物的检验结果

车轮的非金属夹杂物级别符合TJ/ZL-01-04 技术条件中牌号“3”材质车轮的要求。

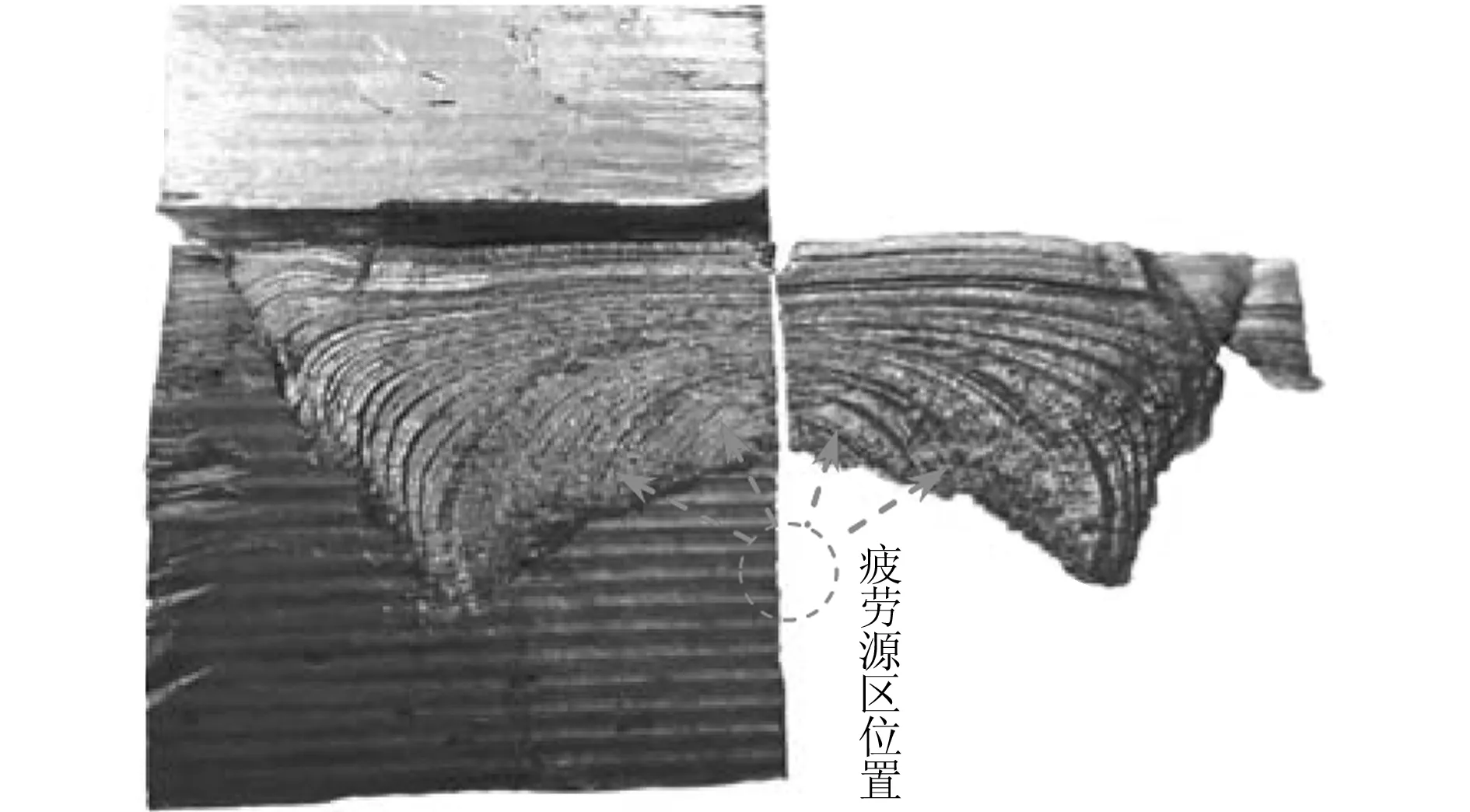

2.6 断口形貌

根据裂纹形貌,采用锯切的方式将裂纹打开,其形貌如图5所示。由图5可知,该缺陷呈明显的疲劳扩展特征,由于车轮踏面经过镟修,疲劳起源位置已经被镟修掉,但可根据疲劳弧线推测疲劳源的大致位置在踏面下滚动圆区域,裂纹弧线以疲劳源为中心向四周扩展。

图5 裂纹断口耦合面形貌

3 原因分析

车轮踏面经过镟修掉18 mm 后,仍残留有一处明显的裂纹存在,呈“W”型形貌,损伤区域距离车轮外侧面60~80 mm,沿周向长度约为50 mm。将裂纹打开后,两断裂面均可观察到明显的贝纹状疲劳扩展条带存在,呈现典型的疲劳断裂特征。由于该车轮裂纹的疲劳起源处已经被镟修掉,无法对裂纹疲劳起源处及车轮踏面表层的初始状态进行检测,仅可根据残留的疲劳弧线推测疲劳源的大致位置位于车轮踏面下滚动圆区域。结合现场信息和实际检验结果分析推测,该伤损为起自车轮踏面下滚动圆区域的疲劳损伤。产生此种疲劳损伤的可能性有两个方面,一是轮辋中的非金属夹杂导致的辋裂,二是轮轨滚动接触疲劳产生的浅表层裂纹扩展和延伸。结合现场信息和实际检验结果分析判断,该伤损为起自车轮踏面下滚动圆区域的疲劳损伤[2]。

4 对策

(1)从源头控制车轮质量,对新品车轮加强品质管控。

(2)梳理该型机车车轮的伤损信息,继续跟踪使用情况,对发生探伤报警应予以充分重视。

(3)将机车入库综合监测系统装置与常规超声波检测互相衔接,纳入质量管控体系,形成机车轮对闭环监测管理机制。

(4)对于《机车在役零部件无损检测 第2部分:轮箍、整体车轮轮辋超声波检测》QCR331.2—2018号文件中关于“辋裂”的重要阐述应深刻理解与贯彻,运用到日常超声波检测当中。

(5)建立车轮寿命管理机制,摸索轮辋伤损与超声波检测周期的规律,应用大数据分析管理,为排除隐患作出决策依据。

5 效果

通过对镟削后轮辋表面形貌及状况分析,所发现的缺陷已经涵盖:制动剥离、踏面接触疲劳剥离、局部接触疲劳剥离、轮辋内部疲劳裂纹(轮辋辋裂)、局部擦伤剥离、机砂品质不良等引起的踏面密集麻点过多形成剥离等几种形式,丰富了检测经验,为后续检修工作提供了参考。