双气门配气机构布置方法的应用与测试研究

刘芳,杨连亚

(安徽航瑞航空动力装备有限公司,安徽芜湖 241000)

0 引言

发动机配气机构是定时开启和关闭气门,使新鲜的可燃混合气或空气得以及时进入气缸,废气得以及时从气缸排出的一种机构,是发动机中重要且复杂的部件之一。而柴油机双气门的配气机构较单气门来说,增加了气门桥结构,系统变得更加复杂,试验证明,若配气机构尺寸布置不当,会导致整个系统的运行不稳定,降低系统零部件的寿命及发动机的性能,造成气门桥磨损、导管偏磨、气门倾斜、燃烧室内涡流混乱、进排气不畅等。因此对于双气门的柴油机配气系统的设计尤为重要。

本文提供了一种发动机双气门配气机构布置方法,以运动学为理论基础,建立配气系统布置设计模型,进行发动机配气机构运动特性的解析[1-2],并以某活塞发动机的配气机构为案例,使用本文提出的双气门配气机构布置方案并结合运动学解析及动力学测试与原方案进行了对比,对比结果显示本文所提出的方案要优于原方案。

1 分析方法构建

1.1 双气门配气机构布置

双气门配气机构包括双气门、凸轮轴、挺柱、气门桥、推杆和摇臂,摇臂包括与气门桥连接的第一臂部和与推杆连接的第二臂部,双气门是指设置两个气门,两个气门的轴线相平行,气门桥与两个气门相连接,摇臂为可旋转的设置于发动机缸盖上,摇臂的一端与推杆相连接,摇臂的另一端与气门桥相连接,气门桥是用于将摇臂的运动规律传递给两个气门,推杆位于摇臂的下方,推杆与挺柱相配合,且挺柱位于推杆和凸轮轴之间,挺柱与凸轮轴相接触,如图1所示。

图1 双气门配气机构布置简图

1.2 数学模型的建立

根据图1下置式配气机构的布置图,本文发动机双气门配气机构布置方法包括如下步骤:1)确定双气门和凸轮轴的位置;2)确定气门中心线与推杆中心线之间的初始夹角γ;3)确定摇臂的旋转中心位置线;4)设定摇臂的旋转中心与缸盖的上表面之间的距离H2;5)计算摇臂的旋转中心与气门中心线之间的垂直距离Pb及摇臂的旋转中心与推杆中心线之间的垂直距离Pa;6)计算摇臂与气门桥的运动轨迹及相对滑移速度;7)确定摇臂的第一臂部的长度Lb及角度β;8)评估计算结果是否满足预期设计指标,如果不满足,重新执行步骤3)~步骤8),直到满足预期设计指标;9)计算摇臂的第二臂部的长度La及角度βv;10)最终确定各零件的尺寸及位置关系。

根据步骤1)所述,首先根据发动机的气道设计及布置空间,先确定双气门的位置及凸轮轴的位置。

在上述步骤2)中,根据推杆的可布置空间确定气门中心线与推杆中心线之间的初始夹角γ,以推杆与气门运动方向相交为负,反之为正。

在上述步骤3)中,根据初始摇臂比R0的大小,一般经验值取1.5~1.7,通过解析方法计算出摇臂的旋转中心位置线的位置。

a.当γ≠0时,则有

式中:λ为摇臂的旋转中心位置线与气门中心线之间的夹角;φ为摇臂的旋转中心位置线与推杆中心线之间的夹角,γ=λ+φ,φ>0,摇臂的旋转中心位置线与气门中心线和推杆中心线相交于一点。

通过方程求解,可以解析出初始的λ及φ值,从而可以确定摇臂旋转中心位置线。

b.当γ=0时,则有

其中,Pa+Pb=L,L为凸轮轴的轴线到气门中心线之间的距离。

可以解析出初始的Pa及Pb,从而可以确定摇臂旋转中心位置线。

如图1所示,在上述步骤5)中,

a.当γ≠0时,通过解析计算,得到:

式中:H为凸轮轴到气门杆端的距离;H1为缸盖的上表面到气门杆端的垂直距离;H2为缸盖的上表面与摇臂的旋转中心的垂直距离;

b.当γ=0时,见公式(2)。

在上述步骤6)中,根据运动学关系,得出

气门桥上与摇臂的第一臂部的端面(也即摇臂的第一端的端面)相接触的第一接触点的位移为

式中:h为气门的升程函数;β为气门开启过程中任一瞬时的位置角(即摇臂的第一臂部的长度方向和摇臂的旋转中心与气门中心线的垂线之间的任一瞬时的位置角);βv为当凸轮轴凸轮的基圆部的外圆面与挺柱接触时摇臂的第一臂部的长度方向和摇臂的旋转中心与气门中心线的垂线之间的位置角。

a.当摇臂的第一臂部上与气门桥相接触的端面为圆弧面(也即摇臂的第一端的端面为圆弧面)时,摇臂的第一臂部的端面与气门桥的相对滑移速度为

式中:θ为凸轮轴转角;Δs为第二触点的位移;Δx为第一触点的位移。

第一接触点为气门桥顶面上的一点,第二接触点为摇臂的第一臂部的圆弧面上的一点,第二接触点与气门桥相接触,继而,

其中,ρ为摇臂的第一臂部的圆弧面的半径。

进一步,对式(5)求导,得出

式中:θ为凸轮轴转角;Vh为气门的速度。

对式(6)、式(8)求导,得出:

将式(10)、式(11)代入式(7),得

将式(9)代入式(12),得

进一步,可以求出滑移中心(在摇臂每次向下或向上摆动过程中,第一臂部相对于气门桥进行滑动,第二接触点具有一个起点位置和一个终点位置,第二接触点的起点位置和终点位置的连线的中点即为滑移中心)到气门中心线的距离P为

为使双气门的每一个气门升程尽可能一致,气门桥上的受力点尽可能不要偏离气门中心线过多。因此,接触点在气门桥上的移动范围宜对称于气门中心线,故P尽可能接近0。为了减少摇臂的第一臂部上与气门桥相接触的端面与气门桥的磨损,尽量降低滑移速度。

b.当摇臂气门侧配有象脚结构时,象脚与气门桥的滑移速度为

滑移中心到气门中心线的距离根据式(14)计算。

在上述步骤7)中,根据步骤6)的计算结果,确定摇臂的第一臂部的长度Lb及角度β。

在上述步骤8)中,根据发动机的布置空间,调整参数,使得结果最优化。

在上述步骤9)中,计算摇臂的第二臂部的长度La及角度βv;由于推杆的中心线可能与挺柱的中心线不同心,故根据挺柱的位置及尺寸,结合步骤8)的结果,计算出推杆的最终长度及位置角度。

在上述步骤10)中,根据步骤8)及9)的结果,最终确定各零件的尺寸及位置关系,画出配气机构的布置图。

2 应用实例

在配气机构前期设计中,设计师一般都是参考比较成熟的产品,加以修改,或根据发动机的布置空间进行配气机构的尺寸布置,然后通过运动学和动力学仿真对配气系统进行设计校核[3-6],对于设计完成的机构布置是否合理,并没有一定的指标去判断,最后通过后期的动力学试验及可靠性试验[7-9],不断对机构进行调整,直到满足要求,这样不仅设计周期长,而且设计成本大大增加。本文以某活塞发动机为例,用前文提出的方法对配气机构进行优化。

2.1 发动机配气机构原方案的分析

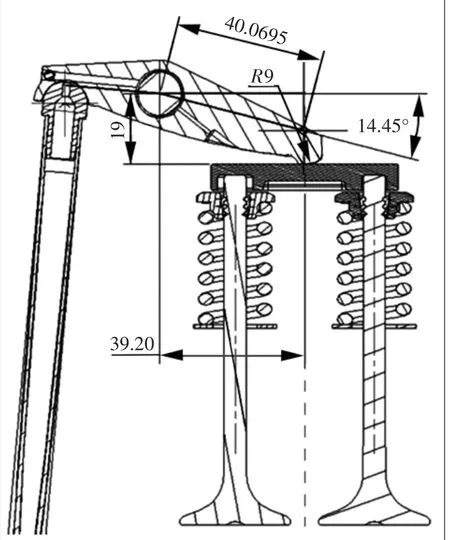

某两缸柴油机采用下置式配气机构,且进排气侧为同一布置,摇臂与气门桥接触面为pad面(圆弧面),如图2所示。

图2 配气机构示意图

2.1.1 原方案布置校核计算

图2为某两缸柴油机配气机构示意图,根据气门的运动学升程及配气机构的部分参数(如表1),对原配气机构方案进行部分解析。

表1 原配气机构部分参数表

通过解析得到摇臂与气门桥接触点的滑移轨迹及滑移速度,结果如图3所示。

图3 原方案计算结果

计算结果表明:摇臂与气门桥接触点的运动学滑移轨迹分布不合理,偏向气门桥的一侧,滑移中心离气门的中心有2.08 mm,在高速下,由于摇臂与气门桥是线面接触,会引发气门桥在运动过程中有较大角度的倾斜;最大运动学滑移速度为5.22 mm/rad,明显偏大,会加剧气门摇臂及气门桥的磨损。

2.1.2 原方案动力学测试

对原柴油机配气机构方案开展升速动力学测试。发动机缸体缸盖安装在配气机构测试系统的台架上[10-12]。变频电动机通过传动轴联接配气机构的凸轮轴,发动机缸盖水平放置,气门水平运动,易于布置激光传感器[13-15],如图4所示。

图4 V型两缸柴油机的单缸动力学测试图

本实验凸轮轴转速从500 r/min开始,以100 r/min为步长,逐渐增大至凸轮轴最大转速1600 r/min,图5为1600 r/min转速下的进排气动力学气门升程曲线图。从图中可以看出,进排气侧气门升程一致性较差,气门升程的相位相差10°,最大值相差1 mm(其中in1为靠近推杆的气门升程,以此类推)。这将对发动机性能、油耗及排放一致性有较大影响。因此此配气机构的布置须优化。

图5 原方案动力学气门升程曲线图

2.2 摇臂的优化分析

原方案配气机构布置不合理,摇臂与气门桥的接触点滑移轨迹偏向一侧,且离气门中心较远,导致气门桥在运动过程中有较大倾斜。基于配气机构零部件较多,重新布置周期较长,因此优化方向考虑改变摇臂气门侧的尺寸。

2.2.1 优化摇臂匹配计算

保持原有的总体布置不变,仅改变摇臂气门侧的长度及初始角度βv。计算得到的优化方案如图6所示。与图3的原方案对比可知:摇臂与气门桥的接触点滑移中心与气门的中心基本重合;气门的滑移范围缩短到原来的7.4%;最大滑移速度降到原来的14%。故优化摇臂气门侧长度为39.3 mm,初始角βv为6.2°。

图6 优化方案计算结果

2.2.2 优化方案的动力学测试

图7为其配气机构动力学气门升程图。从图中可以看出,进排气动力学气门升程一致性较原方案有了较高的提升,除去凸轮桃尖附近及缓冲段有较小差别外,其他的位置基本能重合。

图7 优化方案动力学气门升程曲线图

3 结论

1)通过分析配气机构的运动学关系,提出了一种配气机构布置设计的方法。

2)配气机构的动态特性最终需要通过动力学测试验证。本文试验证明:通过仿真得到的优化方案可以有效地改善双气门的动态特性,提高了气门的一致性;将气门动态升程控制在可接受范围内。