新型全自动卷板机的结构设计

张新棋,李广,高银波,董传杰,王磊

(北京长征火箭装备科技有限公司,北京 100076)

0 引言

随着社会发展,人们的生活水平不断提高,家电产品已经成为各家各户的必需品。为满足市场需求,提高家电产品的生产效率、优化家电产品的外形设计已经成为各家电厂商不断追求的目标。热水器作为家电产品的一种,其生产制造已经形成成熟的生产线,其中热水器外壳的卷圆过程通常由卷板机完成。传统的卷板机主要为三辊或四辊卷板机,三辊卷板机[1-3]结构简单,利用3个辊轮对板料进行连续的三点弯曲卷制成弧体,下辊为主动辊做旋转运动,上辊做垂直升降运动,其工作原理如图1(a)所示。而四辊卷板机[4-5]则是以上辊为主动辊,下辊为板料提供向上的力,与上辊一起夹紧板料,从而使得被卷板料与上辊间产生足够的摩擦力,两个侧辊用以形成圆筒所需的曲率,其工作原理如图1(b)所示。采用四辊卷板结构可以免去端部预弯的工序,但与三辊卷板机相同的是在卷圆之后还需对板料的首尾端进行焊合。

图1 传统卷板机工作原理示意图

对于现代化的热水器外壳生产线来说,传统的卷板机卷制过程需要人工辅助操作,自动化程度差、卷圆半径不可柔性变化,卷制之后板料产生回弹并且还需进一步加工处理以使板料首尾两端闭合,使得生产节拍远远低于市场需求。

针对以上现状,本文设计了一种新型全自动卷板机,其可根据需求柔性化卷制出不同直径的圆筒,并利用液压系统将板料首尾两端边搭扣压合。卷板机全部动作经由PLC控制,保证了板料卷制的精度和可靠性。本文还研究计算了侧臂支撑组件对旋转主轴挠度的补偿值,并通过样机实验验证了其卷圆效果。

1 卷板机工作原理

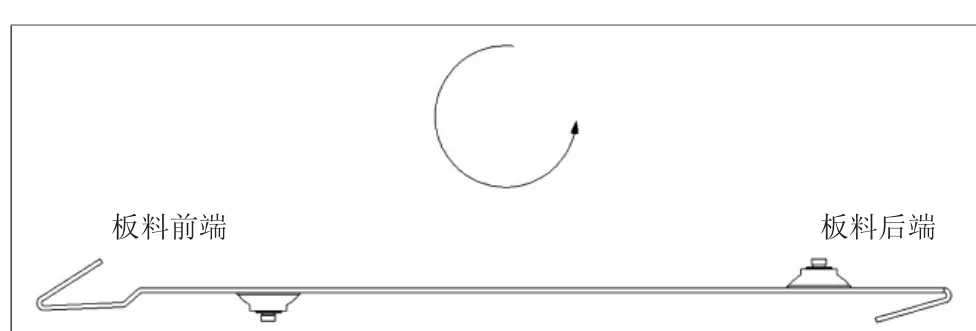

基于自动化工作流程的需要,卷板机主要分为5个部分:基座组件、行走架组件、旋转主轴组件、压刀组件及侧臂支撑组件。全自动卷板机工作原理为:使用真空吸盘将平板板料前后两端分别吸附住,其中安装在旋转主轴组件上的一组真空吸盘吸附住板料前端边,并带动板料的前端边做旋转运动,与此同时安装在行走架组件上的另一组真空吸盘吸附住板料后端边,并带动板料的后端边做直线运动,当板料前端边逆时针旋转接近360°时,板料后端边前进至板料前端边附近,再利用真空吸盘的倾斜动作及压刀组件将板料前后两端边搭扣压合,完成卷圆过程。经模拟计算,卷板机完成卷圆的必要条件是,板料前后两端边需要在前序工位中分别被折出图2中所示弯边才能在卷板机中被顺利搭扣压合。

图2 板料折边示意图

2 卷板机配置参数

卷板机作为热水器外壳生产线中的一个工位,其主要根据生产线要求的生产节拍等参数进行设计。以某条生产线为例,板料参数示意图如图3所示,本文所设计的卷板机要求参数 如 下:1)输出产品(筒体)尺寸:筒体直径为400 mm、430 mm、460 mm,筒体长度(板料宽度)为500~1200 mm,板料厚度为0.4~0.5 mm;2)生产节拍:15 s/件。

图3 板料参数示意图

3 卷板机的结构设计

首先,对卷板机进行系统化的功能分析与分解,然后针对各组件的功能进行结构设计,并采用自上而下的设计方法对卷板机进行虚拟装配。

3.1 基座组件结构设计

基座组件结构如图4所示,基座组件由C形基座、左侧支撑臂、右侧支撑臂及齿形带轮组件组成,C形基座由钢板焊接而成,为整个卷板机提供支撑,其左右两侧分别伸出支撑臂,支撑臂上安装有用于传递输出动力的齿形带轮组件,其侧面安装有用于行走架组件沿其做直线运动的导轨。

图4 基座组件结构示意图

在支撑臂的对侧,还设计有同样用于行走架组件沿其做直线运动的普通钢条及其安装座。在C形基座上,油缸安装板用于安装压刀组件,侧臂安装板用于安装侧臂支撑组件。整个卷板机的动力来源—用于为旋转主轴输送动力的电动机安装在C形基座的后侧,用于为行走架组件提供动力的电动机安装在齿形带轮组件上。C形基座的设计不仅满足了整个卷板机主体框架的功能,还为行走架组件的运动、行走架组件与旋转主轴动作的配合,以及压刀下压等动作提供了合理的空间。

3.2 行走架组件结构设计

行走架组件的主要功能是带动吸附住的板料沿基座组件上的导轨做直线运动,并在后期压合时使板料扣合得更好。为完成此功能,行走架组件上共有前后两排吸盘,吸盘的升降由气缸控制,固定侧吸盘用于吸附板料的前端边,倾斜侧吸盘用于吸附板料的后端边,倾斜侧吸盘的设置在于更好地完成板料最后的搭扣动作。当所需卷圆直径D不同时,板料长度L随之变化,L=3.14D+u,其中u为板料前后两端折边总长度。因此,行走架组件上安装有双行程气缸,用以满足400 mm、430 mm、460 mm三种不同直径的卷圆需求。

行走架组件右侧的移动副采用导轨滑块形式,行走架组件左侧的移动副采用随动轮与普通钢条相配合的形式,这种安装形式可以消除一定的加工误差和安装误差,使得行走架在运动时左右两侧保持运行平稳。行走架组件上安装有齿形带压板组件,使用同步带传动形式带动整个行走架组件沿导轨做直线运动。

图5 行走架组件俯视图

3.3 旋转主轴组件结构设计

旋转主轴组件的主要功能是利用安装在主轴上的吸盘吸附住板料的前端边,并带动板料的前端边进行逆时针旋转运动。旋转主轴组件主要由小主轴、中心主轴、吸盘、吸盘安装座、气缸、压合模具、支撑套筒等组成。

旋转主轴组件主体结构为焊接件,其中小主轴通过胀套固定在主轴电动机内,为保证同轴度,中心主轴与小主轴通过螺钉与键联接。中心主轴上安装有压合模具,板料在压合模具内被压刀压合成型;中心主轴上还安装有可升降吸盘,吸盘安装座的升降通过气缸控制。当行走架组件带动板料的前端边运动到中心主轴处的正上方时,此时吸盘处于原始竖直向上的位置,其与固定侧吸盘进行动作交接,继续从内侧吸附住板料的前端边,并带动板料进行逆时针旋转运动至一定角度,当完成一次搭扣压合后,旋转主轴组件顺时针旋转复位至初始位置。

图6 旋转主轴组件结构示意图

3.4 压刀组件结构设计

压刀组件的主要工能是在油缸的作用下向下伸出,将搭扣好的板料压合在压合模具内。因此,压刀组件主要由压刀座、压刀、油缸、油缸导柱等组成,其中压刀座减重设计,压刀材料选用Cr12MoV。压刀座上安装有油缸连接座和导柱连接座,油缸及其导柱均通过连接座与压刀座连接。

3.5 侧臂支撑组件结构设计

由于卷板机卷制出的筒体长度最长达到1200 mm,且为保证压合效果,本卷板机采用2个125油缸、1个80油缸带动压刀下压,中心主轴在压刀下压状态时,受到极大的弯曲应力。长时间工作在这种状态下,中心主轴可能因挠度过大而损坏。因此,需要对旋转主轴组件在悬臂端进行支撑设计,改善中心主轴的受力情况。下面对中心主轴进行受力分析,并根据分析结果进行侧臂支撑组件结构设计。

中心主轴在压刀下压时停止旋转运动,因此,可以简化为一等截面悬臂梁,梁的长度为l,抗弯刚度EI为一常量,压刀对中心主轴的力可视为一均布载荷q,其受力模型如图8(a)所示。

可得到梁的弯矩方程为

图7 压刀组件结构示意图

图8 简化梁受力分析图

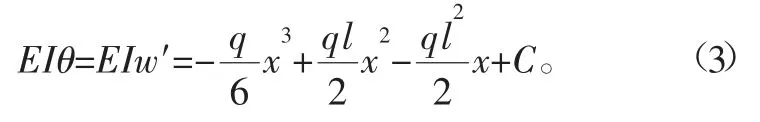

建立梁的挠曲线微分方程并积分:

积分一次得

积分两次得

通常,可通过减小梁的长度、增大梁的截面惯性矩等方法改善梁的受力情况,提高梁的强度,考虑到卷板机的实际加工制造情况,在本设计中考虑通过改变中心主轴悬臂端的支撑形式达到上述目的。

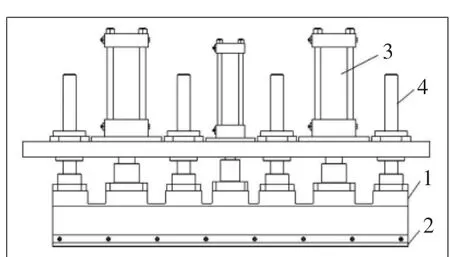

因此设计一侧臂支撑组件,如图9所示,侧臂支撑组件通过油缸控制,油缸通过连接座安装在C形基座的侧臂安装板上,侧臂安装板上还装有轴承,使得侧臂可以在油缸头的带动下,以轴承为圆心旋转。当卷板机开始工作时,油缸伸出,带动侧臂向下顺时针旋转到位,安装在侧臂上的支撑轴在小油缸的作用下伸出,探入到旋转主轴组件中的支撑套筒内,为中心主轴的悬臂端提供了一限制其竖直运动的可动铰支座。此时,再次对中心主轴进行受力分析,力学模型如图8(b)所示。

图9 新型卷板机结构示意图

可动铰支座为悬臂端提供一力FB,由平衡方程∑MB=0并应用叠加法可知:

将梁只受单一载荷时的挠度表达式代入后可得:

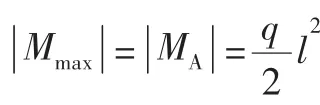

于是可得到梁的弯矩方程为

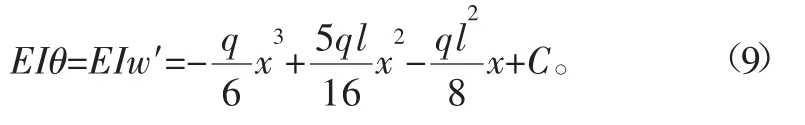

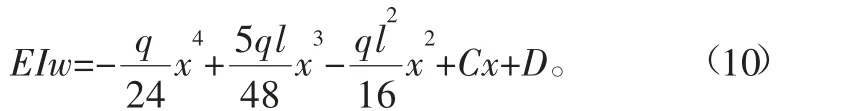

建立梁的挠曲线微分方程并积分:

积分一次得

积分两次得

根据边界条件θA=wA=0,可得C=D=0。

3.6 新型卷板机整体结构

经过上述子功能结构的构思与设计,运用虚拟装配原理在SolidWorks中将其集成设计成新型全自动卷板机的整体结构,如图9所示。

4 结论

新型全自动卷板机实现了板料从平板状态被直接卷制成不同直径筒体的自动化加工,避免了板料回弹对卷圆精度的影响。卷板机整体结构紧凑,全部动作采用PLC控制完成,卷圆直径精确可控,且可以柔性化换型,满足多种生产需求,对于相关家电生产企业降低人力成本、提高生产质量和效率具备一定的现实意义和实际应用价值。