D变频铸件气缸分析

摘要:本文以D变频机种为例,对铸件气缸进行深入研究。本文首先简单介绍了砂型铸件材料,提出了3种铸件气缸加强方案设计,然后进行了方案可行性CAE分析与变形量测试分析,并以此为重要依据,提出了相应有效的改善方案,并对改善后金型铸件气缸进行了变形量测试分析,最后进行了咬合试验。

1.砂型铸件材料简介

砂型铸造是一种以砂作为主要造型材料,制作铸件的传统铸造工艺。因DISA铸造设备的应用,使得砂型铸造的金属零件生产效率及零件质量得到大幅提高。本文所使用的砂型气缸材料牌号为FC250。金型材料密度为7.1g/cm3,砂型材料密度为7.3g/cm3,粉末冶金材料密度6.82g/cm3。因为弹性模量和泊松比因实验条件是比较有限的,所以本文参考《材料参数测定和制订》。通过测量后不难发现,弹性模量为粉末冶金>金型材料>砂型材料,材料密度为砂型>金型>粉末冶金。考虑到气缸变形主要与弹性模量有关,因此需要对铸件气缸进行加强方案设计。

2. 铸件气缸加强方案设计

铸件材料气缸变形量大于粉末冶金气缸,主要是因为铸件的弹性模量小于粉末冶金材料,在材料不变的情况下,本文对铸件气缸的结构方面进行加强。因气缸变形量主要体现在叶片槽变形。为了与粉末件气缸形成互为替代的产品,因此气缸内部结构,铸件与粉末件气缸应该保持一致,因此只能从气缸外部进行加强。

在本文中,本文共设计3种铸件气缸加强方案,即:方案一,气缸外径从Φ65→Φ69,通过加强气缸壁的厚度来提高气缸的整体强度。方案二,气缸扇形面加强,因为主要是叶片槽变形,因此考虑加强扇形面来降低叶片槽变形量。方案三,气缸外径和扇形面同时加强。

3.方案可行性CAE分析

为验证上文提及的3种方案的效果,对三种方案分别代入三种材料的性能参数(密度、弹性模量、泊松比),通过进行CAE分析,验证三种分案的理论加强效果。其中,CAE分析计算条件包括:(1)材料参数;(2)三种方案三维模型;(3)施加载荷为螺栓预紧力12N/m和最大吸排气压力。

从CAE分析结果看,以粉末冶金气缸的变形量差值为标准值,其中方案一和方案三是达到了加强气缸减少叶片槽变形量这个目标的。在方案一和方案三之中比较,方案三是优于方案一,但考虑到设计一款产品,生产成本最优,性能足够就行,方案一和方案三都符合设计目标,但是方案三明显性能过剩且成本高于方案一,因此选择设计方案一为最终方案。在材料上考虑到金型铸件弹性模量优于砂型铸件,理论和实际有偏差,因此选择金型铸件。

4.变形量测试分析

4.1装配变形量

第一,粉末件气缸装配变形量范围为2um~-4.5um;第二,铸件气缸的装配变形量范围为2um~-5um。

从装配变形量看,加强后的铸件气缸装配变形量与粉末件气缸变形量相差不大,铸件气缸有0.5um的差距。

4.2焊接变形量

第一,粉末件气缸焊接变形量范围为2um~-6um;第二,铸件气缸焊接变形量范围为0um~-7um。由此不难发现,虽然铸件气缸的焊接变形量最大值与粉末冶金仅相差1um,但是从整体上进行分析,铸件气缸的叶片槽变形量比粉末冶金气缸大。达不到量产要求。因此后续寿命试验取消,进行加强方案改善,待铸件气缸叶片槽焊接变形量达到与粉末件气缸在进行寿命试验。

5.改善方案

改善可以从以下两方面进行,即:

第一,因为原加强方案的金型铸件气缸其装配变形量和焊接变形量虽达不到量产品粉末冶金气缸的要求,但相差也不大,可以对原方案一加强结构进行进一步加强。第二,对金型铸件气缸其变形量比粉末冶金气缸大,主要原因在于铸件材料的弹性模量小于粉末冶金材料,因此我们可以通过提高铸件材料的弹性模量来达到减小变形量的目的。

对于上述两个优化方案,第一个方案经测算,其生产成本远大于现有粉末冶金气缸成本,因此不具有实现量产的条件。因此选择第二种优化方案。

要提高一种合金金属材料的弹性模量,只能通过更改其中化学成分比例来实现。本次对材料化学成分进行调整,主要是减少碳当量和增加Sn元素。减少碳当量的目的在与减少石墨的形成。增加Sn元素的目的在于增加珠光体的含量,珠光体的韧性和抗拉强度好,增加其在基体中的含量,可以有效提高铸件的弹性模量。通过进行化学成分的调整,金型铸件材料的弹性模量成功从131.15GPa提高到144.22GPa。后续弹性模量提高后的材料铸出的金型气缸进行装配变形量和焊接变形量实际测量。

6.改善后金型铸件气缸的变形量测试分析

本文对改善后的金型铸件气缸再一次进行了装配变形量和焊接变形量测验,结果如下文所示。

6.1铸件气缸装配变形量

材料弹性模量提高后,装配变形量的测量结果为1um~-5um。第一次加强方案装配变形量为2un~-5um。两次装配变形量结果差异不大。

6.2焊接变形量结果:

焊接变形量测量结果为2um~-5um。相比第一次加强方案的焊接变形量结果0um~-7um,本次材料弹性模量提高后,金型气缸的焊接变形量有了明显的改善。与批量的粉冶金气缸相比,粉末冶金为2um~-6um,鑄件气缸为2um~-5um,本次铸件气缸焊接变形量已达批量粉末冶金气缸水平。

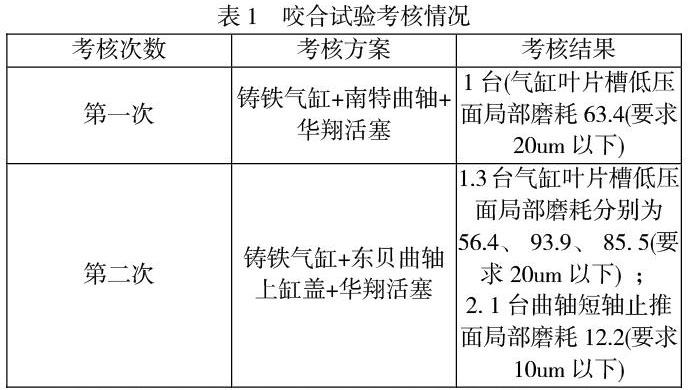

7.咬合试验

本文共进行两次咬合试验,具体情况如下表1所示。

2. 1台曲轴短轴止推面局部磨耗12.2(要求10um以下)

通过分析上表后可知,两次咬合气缸叶片槽磨耗情况一致,叶片端面异物残留。

参考文献

[1] 贾万军.浇注炸箱对船机气缸体铸件夹砂结疤缺陷的影响[J]. 铸造工程. 2021(01).

[2] 齐建.蓝擎气缸体铸件裂纹缺陷解决措施探讨[J]. 中国铸造装备与技术. 2021(04).

作者简介:杨辰轶(1991年2月24日),男,汉,上海,本科,助理工程师,单位:上海海立电器有限公司.

(上海海立电器有限公司 上海 201206)