内蒙古电网复合绝缘子运行老化性能分析

赵建坤,车传强,燕宝峰,赵建利,赵 雷,谢明佐

(1.内蒙古电力科学研究院,呼和浩特 010020;2.内蒙古自治区高电压与绝缘技术企业重点实验室,呼和浩特 010020)

0 引言

二十世纪80年代国内开始研制复合绝缘子,因其质量轻、憎水性和憎水迁移性强、防污闪性能优异等特点,在电网中得到了广泛应用[1-2]。内蒙古电网从二十世纪90年代起,开始大批量应用复合绝缘子,是国内最早应用复合绝缘子的电网之一[3]。

复合绝缘子在长期户外运行过程中受雷击、污染、光照、高寒、电晕等影响不可避免地出现不同程度老化,机械、电气性能下降,严重时引发闪络、掉串等故障[4-7]。内蒙古电网复合绝缘子应用规模大,目前各单位主要依据运行年限、外观情况对运行复合绝缘子进行更换,运行状态评估工作有待深入开展。因此,对网内运行复合绝缘子进行抽样检测,研究其老化性能,对指导复合绝缘子运行维护工作具有重要意义。

本文选取一批内蒙古电网运行复合绝缘子,开展外观、电气、机械及材料性能试验检测,分析复合绝缘子运行老化性能,并提出运维建议。

1 复合绝缘子应用及抽检情况

1.1 应用情况

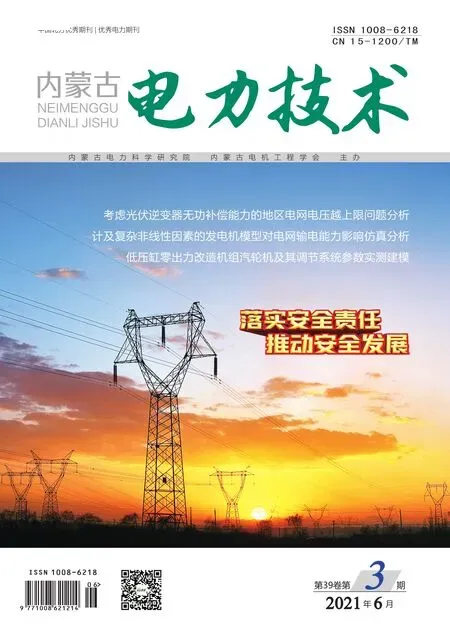

内蒙古电网绝缘子应用规模大,且电压等级越低,复合化率越高(见图1)。截至2019年底,内蒙古电网110 kV及以上架空输电线路在运复合绝缘子达40余万支,110 kV、220 kV、500 kV线路绝缘子复合化率分别达79%、61%、40%。

图1 内蒙古电网绝缘子应用情况

1.2 抽检情况

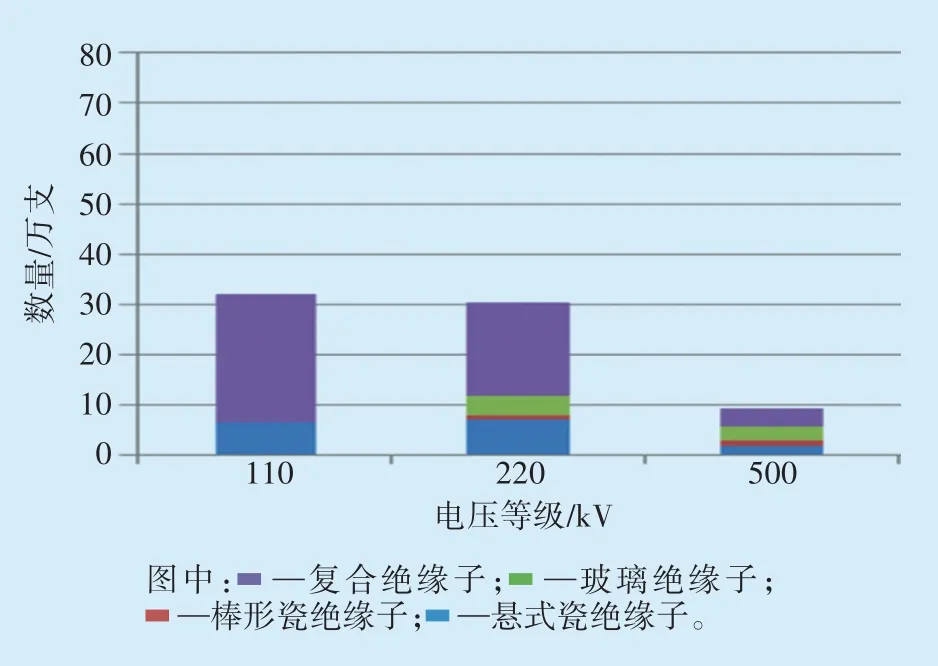

复合绝缘子老化与运行环境密切相关。为研究内蒙古地区(内蒙古电网所辖供电范围,下同)自然环境下复合绝缘子运行老化性能,在内蒙古电网不同地区抽取不同电压等级、运行年限、生产厂家在运复合绝缘子77支(分布情况如图2所示)。抽检样本覆盖了110 kV、220 kV、500 kV 3个电压等级(110 kV 13支,占比17%;220 kV 49支,占比64%;500 kV 15支,占比19%),运行年限6~21年,涵盖了国内市场占有率较高的复合绝缘子生产厂家,抽检样本具有较好的覆盖性、均布性。

图2 抽检复合绝缘子分布情况

2 检测项目及方法

2.1 检测项目

从预备项目、电气性能、机械性能、材料性能四方面(见图3),对抽检复合绝缘子开展检测,分析其运行老化性能。

图3 检测项目

为避免各项试验之间相互影响,按照先非破坏性试验后破坏性试验、同支绝缘子不开展互相干扰试验的原则进行。非破坏性试验逐支进行,破坏性试验每批次抽取1—3支。

2.2 检测方法

2.2.1 外观检查

主要检查端部金属附件脏污、锈蚀情况,伞裙护套脏污、硬化、粉化、破损、烧灼等情况,伞裙与芯棒黏接密封情况。

2.2.2 护套厚度检查

机械破坏负荷试验后,从每支复合绝缘子的完好部分抽取3个剖面,测量剖面芯棒护套的最小厚度,以最小值表示抽检绝缘子的护套最小厚度。最小护套厚度应满足DL/T 1000.3—2015《标称电压高于1000 V架空线路用绝缘子使用导则第3部分:交流系统用棒形悬式复合绝缘子》的规定[8]。

2.2.3 憎水性试验

采用喷水分级法(HC法)和静态接触角法,对比两种方法对运行复合绝缘子憎水性检测的适用性[9-10]。

2.2.4 交流耐压试验

根据GB 311.1—2012《绝缘配合 第1部分:定义、原则和规则》确定需施加的试验电压[11],对复合绝缘子施加75%规定电压值,然后以每秒约2%的速率上升至规定的耐受电压,保持1 min,不应发生闪络或击穿。

2.2.5 陡波前冲击耐受电压试验

试样水煮后,将电极固定在试样伞裙间的护套上。试验分段进行,在每支产品两端和中间的1 m范围内,取16 cm施加Upk/L≥30 kV/cm、Upk≥480 kV的冲击电压,冲击次数为正负极性各25次。每次冲击是电极间外部闪络,不产生击穿。

2.2.6 带护套芯棒水扩散试验

用金刚石锯片将芯棒沿与轴线成90°的方向切下6支试样,并进行标记。每支试样长度为30 mm±0.5 mm。试验前将试样放置于装有质量浓度为0.1g/ml NaCl去离子水的玻璃容器内,加热使溶液沸腾并持续100 h。水煮结束后,从容器中取出试样,进行耐压试验。试验电压从0按1 kV/s速率升到12 kV,在此电压下维持1 min,并记录泄漏电流值。

2.2.7 耐应力腐蚀试验

在绝缘子中间部位剥除至少150 mm的伞套以露出芯棒,芯棒裸露部分安装一个盛酸容器,容器壁厚≥1 cm,高度≥4 cm,蒸发量<5%,施加67%额定机械负荷(SML)的拉伸负荷,耐受96 h。

2.2.8 密封性试验

用清洁剂将表面预清理干净,在清洁的表面用渗透剂(质量浓度为0.01 g/ml的品红溶液)作用20 min,除去多余渗透剂,使表面清洁干燥,喷涂显影剂检查表面是否有裂纹;清洗端部附件与绝缘子伞套间界面,将清洗后的试验部位外表面的伞裙割去,观察是否有染色剂渗透。

2.2.9 护套黏接强度试验

解剖样品绝缘子的伞裙和护套,检查护套和芯棒黏接情况。

2.2.10 机械破坏负荷试验

先将机械负荷快速平稳升高至70%SML,然后在30~90 s将机械负荷升高至100%SML,保持1 min。额定机械负荷试验通过后,继续升高机械负荷直至样品绝缘子被拉断。

2.2.11 热重分析

甲基乙烯基硅橡胶(PDMS)、白炭黑(SiO2)、氢氧化铝(ATH)是复合绝缘子硅橡胶的3种主组分。复合绝缘子长期运行过程中3种主组分含量会发生变化。热重分析可以测量硅橡胶主组分含量,通过测量不同深度位置硅橡胶主组分变化情况,表征复合绝缘子老化程度[10]。

2.2.12 红外光谱分析

红外光谱分析可用于研究分子的结构和化学键。硅橡胶老化的主要表现之一是硅橡胶中的Si-C键和C-H键发生断裂,通过红外光谱分析这些化学基团谱峰强度的变化,定性和定量分析绝缘子表面的老化状态[12]。

3 结果分析

3.1 外观检查

对全部77支样品绝缘子进行外观检查,如表1所示。

表1 外观检查结果 个

由表1可知,运行5年以上复合绝缘子受电场、日晒雨淋、污秽、紫外线等环境因素影响,都出现不同程度老化或劣化,主要表现为伞裙破损、脏污、硬化、粉化,金具锈蚀等。伞裙脏污比例达90%,伞裙硬化比例>40%,伞裙破损、粉化比例接近20%,且随着运行年限的增加,硬化、粉化比例基本呈上升趋势。

3.2 护套厚度检查

对26支样品绝缘子护套厚度进行检查,均满足标准要求。但需要注意的是,如皋电力设备厂2002年生产的复合绝缘子护套厚度仅满足标准最低要求,远低于同时期其他厂家产品。

3.3 憎水性试验

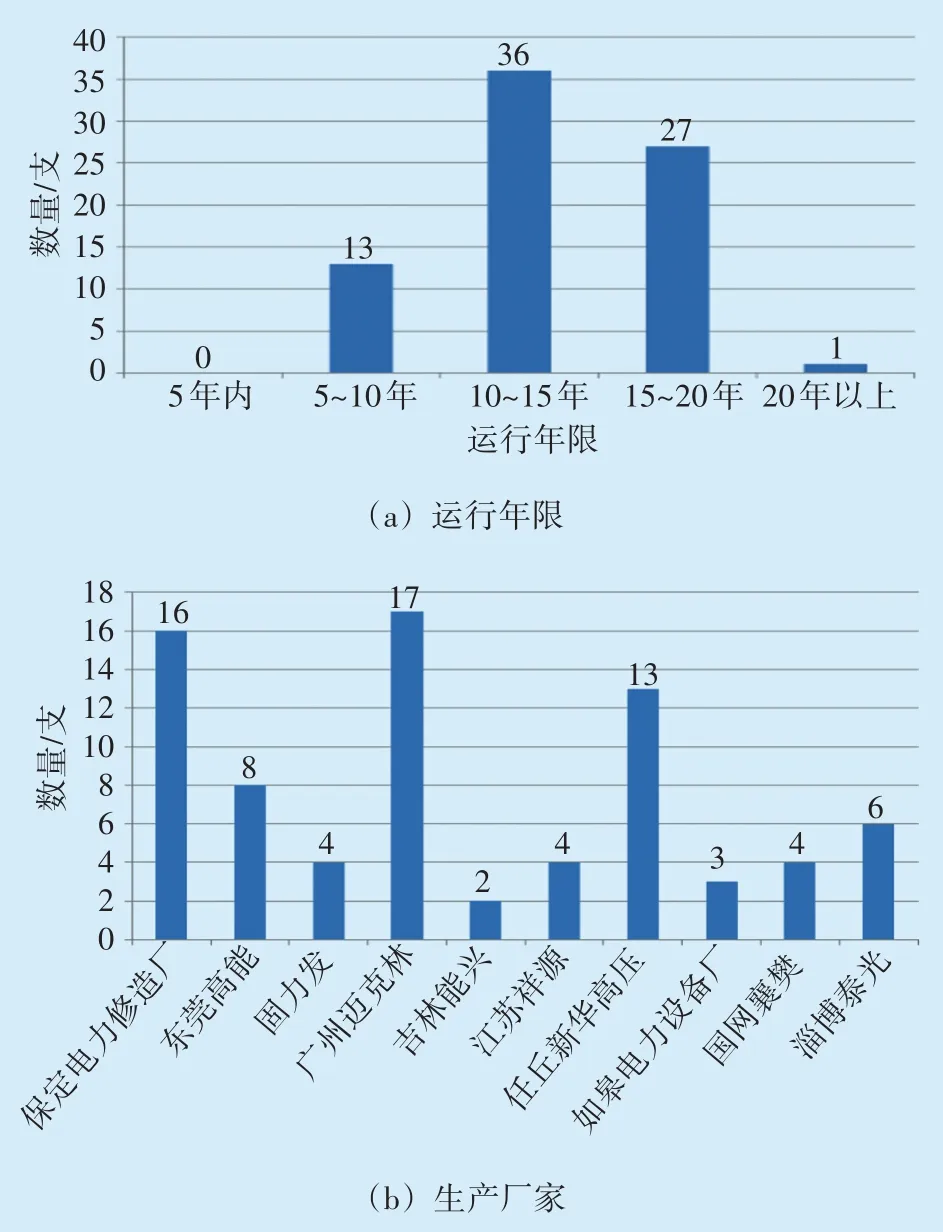

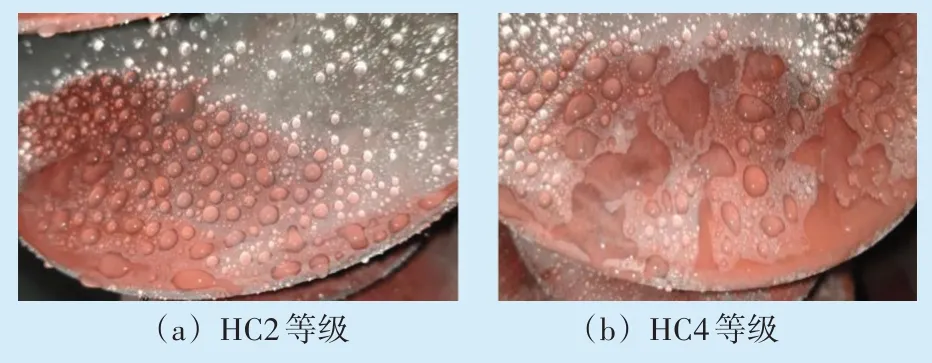

对全部77支复合绝缘子利用喷水分级法进行测试,测试结果如图4、图5所示。

图4 憎水性测试结果(HC法)

图5 复合绝缘子憎水性分级典型状态

由图4可知,96%的样品绝缘子憎水性为HC2—HC4等级,4%达到HC5等级,无HC6等级;同时复合绝缘子憎水性下降与运行年限无明显正相关关系。结果表明,运行多年后复合绝缘子仍具有良好的憎水性,憎水性主要受原料配方、积污状况等因素影响,与运行年限无明显相关性。

按照DL/T 1474—2015《标称电压高于1000 V交、直流系统用复合绝缘子憎水性测量方法》要求,对运行复合绝缘子保留伞裙表面的污秽层,采用HC法测量其憎水性。为了对比分析接触角法对运行复合绝缘子憎水性的适用性,在HC2—HC5等级中各选取3支复合绝缘子,利用静态接触角法测量其憎水性。结果表明仅1支HC4等级绝缘子不满足DL/T 376—2019《聚合物绝缘子伞裙和护套用绝缘材料通用技术条件》对绝缘子硅橡胶表面的憎水性要求(平均接触角≥100°、最小接触角≥90°)。静态接触角测试结果与喷水分级法憎水性判定结果不一致,反映出静态接触角法用于运行积污绝缘子伞裙憎水性评价具有一定的局限性,不能仅依靠静态接触角法判定运行复合绝缘子伞裙的憎水性能。

3.4 交流耐压试验

对13支样品开展试验,全部通过。

3.5 陡波前冲击耐受电压试验

对26支样品开展水煮后陡波前冲击耐受电压试验,每次冲击只引起电极间的外部闪络,未产生内部击穿现象,所有样品均通过试验。

3.6 带护套芯棒水扩散试验

对13支样品开展试验,4支发生击穿,2支泄漏电流超过0.1 mA,试验合格率为54%。

3.7 耐应力腐蚀试验

对9支样品开展试验,1支样品在96 h内出现断裂现象,试验合格率为89%。

3.8 密封性试验

对13支样品开展试验,即进行端部金属附件与伞套间界面的渗透试验,对其两端面用染色材料渗透检查裂痕情况,试验结果如图6所示,所有样品均未发现裂纹。

图6 密封性试验结果

3.9 护套黏接强度试验

对13支样品开展试验,发现4支样品芯棒与硅橡胶的界面存在不黏现象,1支样品护套中有气泡存在,试验合格率为62%。典型试验结果如图7所示。

图7 护套黏接强度试验结果

3.10 机械破坏负荷试验

对26支样品开展试验,额定机械负荷试验全部通过,机械破坏负荷形式主要为帽窝抽出、球头变形或断裂、球头抽出、芯棒酥断等,如图8所示。

图8 机械破坏负荷形式

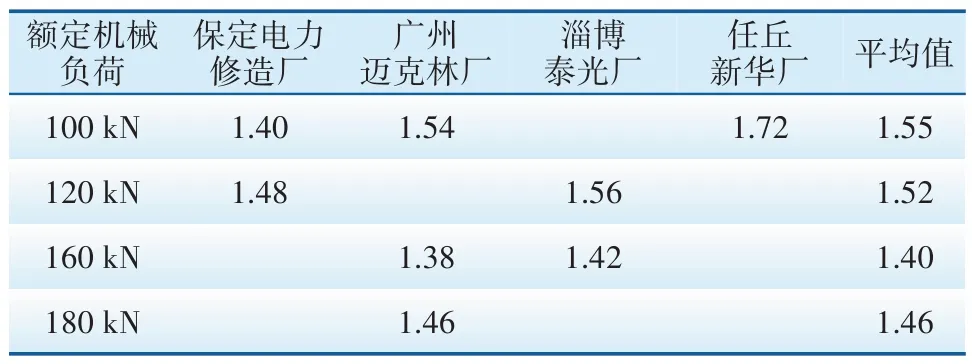

选取保定电力修造厂、广州迈克林厂、淄博泰光厂、任丘新华厂等4家产品,计算机械破坏负荷与额定机械负荷比值,同型号同厂家样品取均值,分析不同厂家产品端部压接工艺控制情况,计算统计结果如表2所示。

由表2可知,机械破坏负荷与额定机械负荷比值均超过1,平均值为1.5左右,表明运行复合绝缘子机械性能良好,主流厂家端部压接工艺控制良好。对内蒙古电网20世纪90年代挂网运行合成绝缘子的电气及机械性能进行了试验研究,发现早期挂网运行的合成绝缘子机械性能下降较为普遍[3]。本文试验结果表明,内蒙古电网早期应用复合绝缘子出现的机械强度下降等问题已经基本解决。

表2 机械破坏负荷与额定机械负荷比值

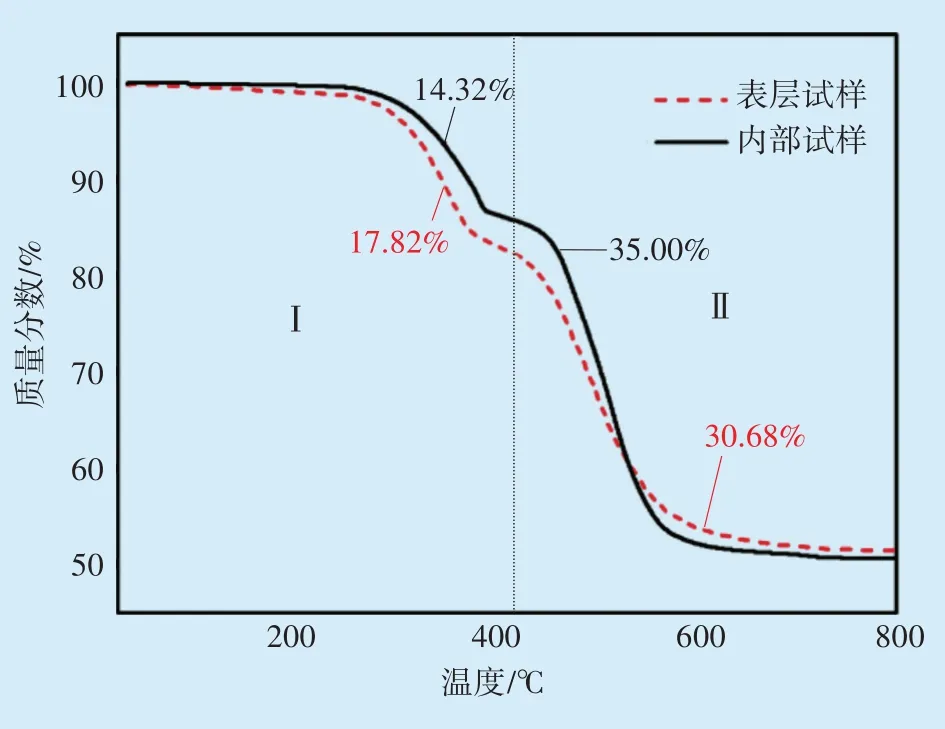

3.11 热重分析

对13支样品绝缘子伞裙表层及内部分别取样,内部作为新样参照,进行热重分析(TGA)。某典型样品伞裙表层及内部试样的TGA曲线如图9所示,其中第一段主要为ATH的热分解,第二段主要为PDMS的热分解。

由图9可知,表层及内部试样在第一阶段失重率分别为17.82%与14.32%,第二阶段失重率分别为30.68%与35.00%。表层试样第一阶段失重率高、第二阶段失重率低,表明相较于内部,表层ATH含量高,PDMS含量低,说明伞裙在长时间运行中发生老化,表层PDMS主侧链发生不同程度损失,使得表面憎水性减弱,复合绝缘子寿命降低。

图9 表层及内部试样TGA曲线

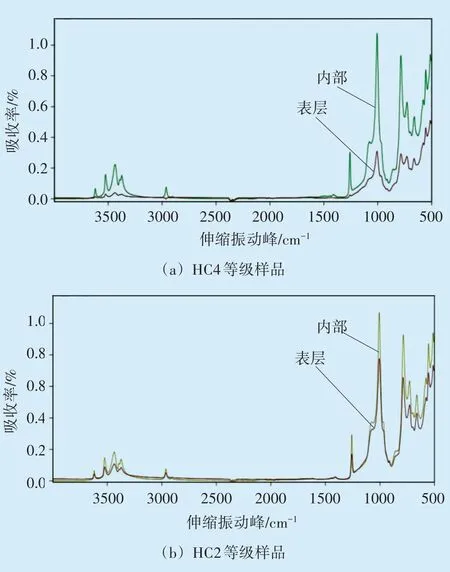

3.12 红外光谱分析

以某HC4、HC2等级样品为例,分别对样品绝缘子伞裙表层、内部(作为新样参照)取样测试,红外光谱如图10所示。光谱图中两条曲线分别代表伞裙表层、内部试样的红外光谱特征,788 cm-1附近为Si-C的伸缩振动峰,1009 cm-1附近为Si-O-Si的伸缩振动峰,1259 cm-1附近为Si-CH3中CH3的对称变形振动峰,2960 cm-1附近为-CH3中C-H的不对称伸缩振动峰,3431 cm-1附近为-OH的伸缩振动峰。

图10 复合绝缘子红外光谱测试结果

对比HC4样品伞裙表层、内部红外光谱发现,各主要官能团的吸收峰差别较大,表层1009 cm-1处Si-O-Si吸收峰明显减弱,说明伞裙表层硅橡胶的主链大量断裂,2960 cm-1、1259 cm-1和788 cm-1处的-CH3吸收峰明显减弱,说明硅橡胶的侧链也损失较多。HC2等级样品伞裙表层、内部红外光谱对比发现,各主要官能团的吸收峰具有一定差别,表层1009 cm-1处Si-O-Si吸收峰减弱,说明伞裙表层硅橡胶的主链部分断裂,788 cm-1处的-CH3吸收峰减弱,说明硅橡胶的侧链存在部分损失。

从红外光谱分析结果看,HC2等级样品比HC4等级样品表层老化程度低,与憎水性测试结果一致,说明红外光谱分析可用于硅橡胶材料老化程度分析。

4 结论

选取内蒙古地区运行复合绝缘子,开展外观、电气、机械及材料性能检测,综合各项检测结果,得出内蒙古电网复合绝缘子运行老化性能及运维建议如下。

(1)交流耐压试验、陡波前冲击耐受电压试验、机械破坏负荷试验合格率达到100%,说明复合绝缘子界面、机械性能管控良好,长期运行性能仍满足标准要求,表明早期应用复合绝缘子出现的机械强度下降等问题已经基本解决。

(2)憎水性试验、带护套芯棒水扩散试验、护套粘接强度试验合格率较低,反映这3项试验对运行复合绝缘子老化特征较为灵敏,建议将上述试验项目用于网内运行复合绝缘子抽检。

(3)喷水分级法用于运行复合绝缘子憎水性测试效果较好,静态接触角法憎水性测试结果与喷水分级法不一致,静态接触角法应用于运行复合绝缘子憎水性判定的适用性需进一步研究。

(4)老化复合绝缘子主要表现为伞裙硬化、粉化、破损、憎水性下降,但采用电气、机械试验等方法对复合绝缘子老化性能进行检测,通常在其性能发生较为明显的劣化后才能显示区别。而复合绝缘子老化是逐渐发展的,试验结果表明,热重分析、红外光谱分析等方法判定绝缘子伞裙早期老化程度效果良好。材料老化程度对复合绝缘子长期运行的影响仍需进一步研究。