某越野车后桥主齿油封渗油问题分析

梁雅楠Liang Yanan

某越野车后桥主齿油封渗油问题分析

梁雅楠

Liang Yanan

(北京汽车集团越野车有限公司,北京 101300)

描述了某越野车后桥主齿油封渗油问题,分析渗油的主要影响因素,通过对失效油封进行检测及对设计配合结构进行分析,确定以更换油封橡胶材料、增加油封防尘唇的优化方案,通过台架试验和实车试验验证了优化方案的有效性,解决了该车后桥主齿油封的渗油问题,为后续车型设计提供了经验。

后桥;主齿油封;渗油;橡胶材料;防尘唇

0 引 言

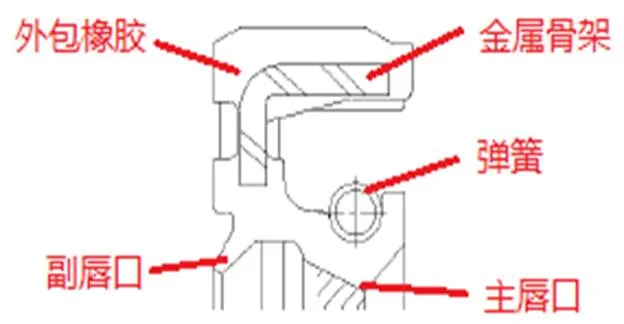

作为越野车后桥密封的主要零部件,主齿油封的主要功能是密封后桥里的齿轮油,保证车辆在任何使用工况下不渗油。后桥主齿油封主要由金属骨架、外包橡胶和弹簧组成,根据使用环境、工况等条件的不同,油封的材料及结构会有一定差别。

在车辆实际使用过程中,尤其是车辆持续高转速高负荷行驶时,后桥中的齿轮油工作温度比较高,可以达到100℃以上,尤其当夏天环境温度很高时,齿轮油的工作温度会更高;同时,主齿油封主唇口和主动齿轮法兰盘为过盈配合,主动齿轮法兰盘在高转速下,其配合轴径与主齿油封主唇口的相对线速度很高,在相互摩擦作用下,油封主唇口的瞬时温度可以达到150℃;因此,需要主齿油封具有良好的耐高温性、耐磨性及跟随性,以满足高温高转速工况下,依然具有良好的密封性,保证不失效、不渗油。

以某越野车后桥主齿油封渗油问题为例,分析渗油的根本原因,并提出优化改进方案,通过最终实车验证,问题得到解决。

1 问题描述

某越野车在高环试验和消费者使用时,发生后桥主齿油封渗油问题,如图1所示。

图1 后桥主齿油封渗油

2 原因分析

造成后桥主齿油封渗油的原因很多,主要通过对失效油封的性能检测和设计配合结构分析,来判断渗油的原因。

2.1 检测油封的性能

2.1.1 硬度检测

主齿油封橡胶材料为NBR(Nitrile Butadiene Rubber,丁腈橡胶),对失效的主齿油封主唇口进行邵尔A硬度检测,并对同批次库存新品油封进行抽样检测,检测结果见表1。

表1 主齿油封主唇口硬度检测结果对比

从检测结果可以看出,失效油封主唇口的邵尔A硬度为HS 76.7,新品油封为HS 70左右,失效油封主唇口比新品油封主唇口的硬度高,且超出了油封的设计要求范围65~75;因此,失效油封的硬度不满足要求。

2.1.2 物理表面检测

采用显微镜对失效油封主唇口放大50倍进行检测,检测结果如图2所示。

图2 失效油封显微镜检测

通过显微镜对失效油封进行放大,可以看出油封主唇口处存在龟裂现象,且油封主唇口部分位置有伤痕[1];因此,失效油封的主唇口已经失效,不能满足密封要求。

2.1.3 性能检测结果

通过对失效油封的硬度检测和物理表面检测,油封存在如下两种失效模式:(1)油封主唇口橡胶老化变硬,造成主唇口龟裂;(2)有杂质异物造成油封主唇口损伤。

2.2 分析油封结构

2.2.1 油封结构

失效油封结构如图3所示,采用主唇口+副唇口的密封结构形式,其中主唇口与主动齿轮法兰盘的轴径通过过盈配合进行密封,副唇口与主动齿轮法兰盘的轴径也为过盈配合,用于防止杂质异物等混入。

2.2.2 油封安装配合

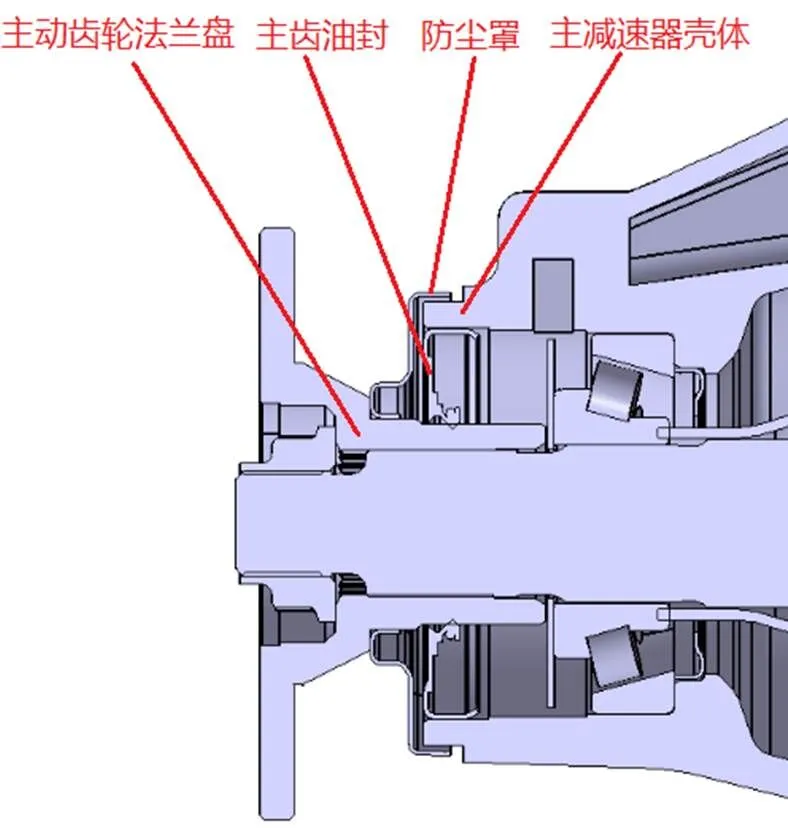

油封的安装结构如图4所示,油封外圈压装到后桥主减速器壳体中,与主减速器壳体为过盈配合,无相对转动;油封主唇口与主动齿轮法兰盘相配合,为保证其密封性,采用过盈配合,在车辆行驶过程中,主动齿轮法兰盘旋转,会与油封产生相对转动。

图3 失效油封结构

图4 后桥主齿油封装配示意图

油封与主减速器壳体和主动齿轮法兰盘配合尺寸关系见表2。

表2 主齿油封配合尺寸关系

后桥主齿油封与主减速器壳体和主动齿轮法兰盘的配合过盈量由油封厂家根据油封所用车型的工况条件及油封结构形式等推荐,同时参考市场成熟车型后桥主齿油封的配合尺寸,及其他已验证通过的同类型车型后桥主齿油封的配合尺寸而最终确定;因此不存在设计过盈量不合理导致渗油的情况。

作为一款越野车,行驶路况通常比较恶劣,来自外部的杂质异物,例如泥水、细小的砂石等会飞溅到后桥主齿油封附近,主动齿轮法兰盘上的防尘罩和主齿油封的副唇口不能完全阻止这些泥水和砂石的侵入,易导致油封的主唇口被划伤,造成渗油。

2.3 确定渗油原因[2]

针对油封主唇口存在划伤破损现象,对后桥内部的齿轮油和清洁度进行检测,均未发现明显的杂质异物,判断油封主唇口的划伤不是因后桥内部清洁度差导致;因此,可推断是由车辆外部的杂质异物飞溅到油封主唇口处,造成油封主唇口划伤。

通过对失效的后桥主齿油封进行检测,对油封的设计结构及配合尺寸进行分析,及对齿轮油温度进行实车采集测量,综合判断得到后桥主齿油封渗油的根本原因:(1)油封橡胶材质为NBR,其耐高温性不满足车辆长时间在高转速高负荷工况下的齿轮油温度,导致主唇口出现硬化龟裂;(2)油封密封结构不能有效地防护外部杂质异物,导致油封主唇口划伤。

3 优化方案

根据以上分析结果,制定了两个优化改进方案。

3.1 优化油封橡胶材料

失效油封采用NBR,其长期使用温度要求为100℃以内,最高使用温度要求为120℃,对试验车辆后桥齿轮油温度采集测量,发现在某些高转速高负荷工况下长时间工作时,齿轮油温度达到120℃,在某些特定工况下甚至超过120℃,且由于旋转轴(主动齿轮法兰盘)表面与油封主唇口部产生摩擦,所以油封主唇口部温度通常高于齿轮油温度20~30℃。当油封在高于120℃齿轮油温度工况下使用时,会使油封橡胶的性能衰减、寿命降低,长时间会导致油封橡胶硬化龟裂,同时影响油封主唇口的随动性。

此次将主齿油封橡胶材料由NBR改为ACM(Acrylate Material,丙烯酸酯橡胶),其耐高温性更高,可长期工作在-41~130 ℃,最高使用温度达150 ℃,可满足车辆的使用要求。

3.2 优化油封结构形式

为有效防止外部的泥水和砂石侵入,对后桥主齿油封的结构进行优化,在原有油封结构基础上增加了一道防尘唇,此防尘唇与主动齿轮法兰盘上的防尘罩通过过盈配合进行密封,防止外部的泥水和砂石进入油封主唇口处划伤唇口。优化后的主齿油封防尘唇与防尘罩配合结构如图5所示。

图5 优化后的主齿油封及配合结构

4 台架试验验证

经过后桥主齿油封材料及结构的设计优化,对优化后的样件进行台架试验验证,优化后的油封满足试验要求,试验项目及试验结果见表3,试验后的样件状态见表4。

表3 主齿油封台架试验

表4 台架试验后的样件状态

5 实车试验验证

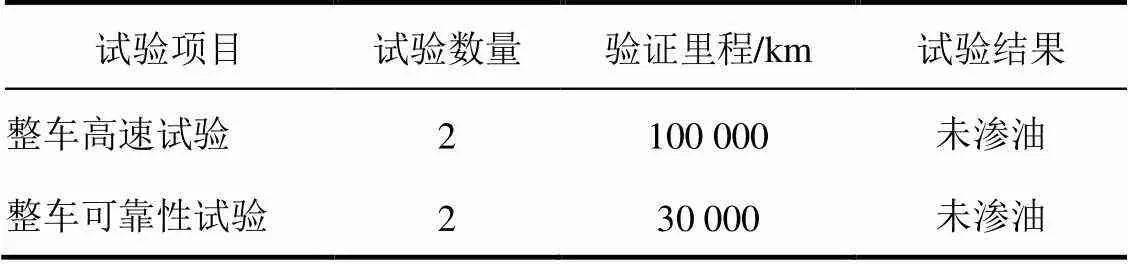

实车试验结果见表5,经过实车试验验证,未出现后桥主齿油封渗油,满足要求。

表5 主齿油封实车验证

6 总 结

以某越野车后桥主齿油封渗油问题为例,分析了油封渗油的主要影响因素,并通过对油封橡胶材料的优化和设计结构的优化,提升了油封的耐高温性,及对外部环境中入侵的泥水和砂石的防护性能,油封的密封性有了显著的提升,通过台架试验和实车试验,验证了油封优化设计的有效性。

经设计改善的后桥主齿油封已批量生产,在售后市场中,后桥主齿油封渗油故障率显著降低,得到良好改善。

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.密封元件为弹性体材料的旋转轴唇形密封圈第5部分外观缺陷的识别:GB/T 13871.5-2015[S].北京:中国标准出版社,2017.

[2]蓝恒.浅析油封及其油封渗漏. 汽车实用技术,2012(10):58-60.

2021-01-05

U463.218+.1

A

10.14175/j.issn.1002-4581.2021.03.011

1002-4581(2021)03-0042-04