泵热冲击特性测试平台研制及数值分析

崔华年,余晓明,王义姚

(上海理工大学 能源与动力工程学院,上海 200093)

泵是输送液体或使液体增压的通用机械设备。它将原动机的机械能或其他外部能量传送给液体,使液体能量增加,主要用来输送包括水、油和液态金属等液体,也可输送气体混合物以及含悬浮固体物的液体。同时,泵的工作环境也多样复杂,所输送的工质温度既有常温,也有低温或高温甚至瞬态大温差聚变等。特别是在各类特殊工况条件下,泵运行的安全性和可靠性显得尤为重要。

常规的泵测试平台只能测试泵的常规性能,一般不考虑泵工作环境的复杂性。本文主要有针对性地研究泵所输送的流体介质温度瞬态聚变对泵性能的影响,并完成关键部位的数值模拟分析。

1 系统设计

由于目前核安全级泵工况复杂,一般的泵测试系统无法满足测试要求。为了提高泵的可靠性与安全性,需要对其做高、低温瞬态聚变工况下的热冲击试验。被测试泵的最大试验流量为1 050 m·h,最高设计温度为210 ℃,最大测试功率为500 kW。

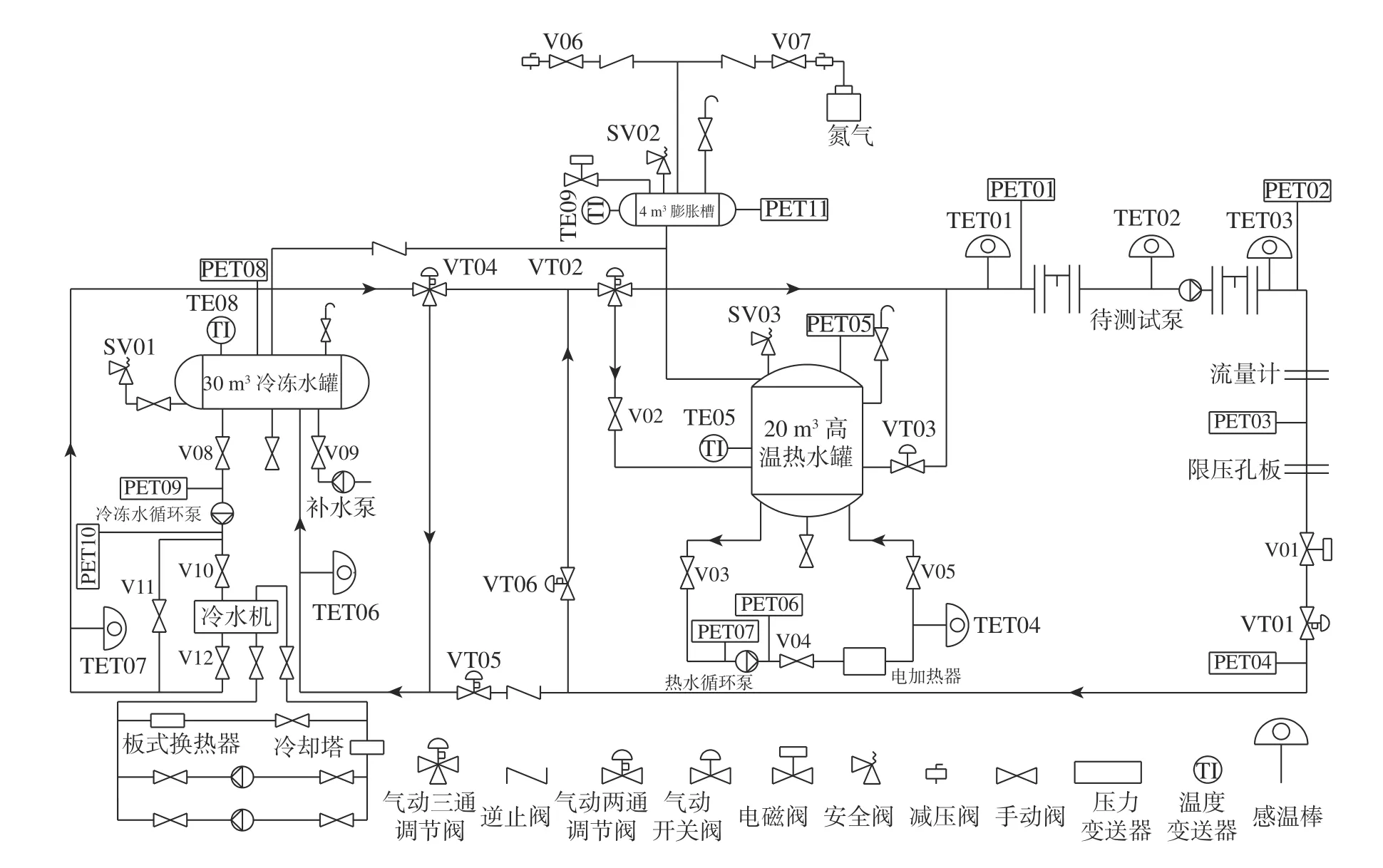

测试平台管路如图1所示。该系统包括制冷系统、制热系统、稳压系统、控制系统、补水系统等。其中,制冷系统是为了制得被测泵在低温下运行所需的7 ℃冷水;制热系统是用来制得热冲击所需高温热水;稳压系统是用来确保系统制得的热水在高温下仍为液态;控制系统是为了快速、精确地控制阀门等设备,确保满足试验条件;补水系统是用来补充试验所需的水量。整个试验回路要完成泵性能测试、热冲击测试。试验台的全部过流部件均为1Crl8Ni9Ti不锈钢。热水罐选用碳钢壳体不锈钢衬里,阀门、流量计、热水泵、冷水泵及与回路相连的管路材料选用不锈钢。试验回路严格按照钢制压力容器进行设计、制造、检验及验收。

图1 测试平台管路Fig.1 Pipeline circuit of the test bench

1.1 系统注水

手动开启系统中所有手动操作阀门,并开启系统中气动阀门;手动启动补水泵,当膨胀槽上的液位传感器检测到实际液位达到设定水位时,停止补水泵,并关闭补水泵处的阀门和系统中的排气阀。

1.2 测试泵试运行

通过控制系统调节阀VT04的A向全闭,阀门VT02的B向全开、A向全闭,阀门VT05全闭,阀门VT06、VT03、VT01、V01、V02全开。启动被测试泵,调节阀门VT01使泵的流量达到1 050 m·h,并记录VT01阀门开度。被测试泵试运行一段时间后,手动停止被测试泵测试运行过程。

开启氮气瓶排气阀门,使得测试系统压力达到1.2 MPa。调节控制系统使三通阀VT02的B向全关,阀门VT03关闭。手动开启阀门V03、V04、V05。启动热水循环泵,开启电加热器。

1.3 冷水系统启动

开启阀门V08、V10、V12,关闭阀门V11,调节控制系统关闭阀门VT05,阀门VT04的A向全闭、B向全开。开启冷冻水循环泵,启动冷冻机。当温度传感器测得的水温为7 ℃时,关闭阀门V10、V12,开启阀门V11,为热冲击作准备。

1.4 准备热冲击

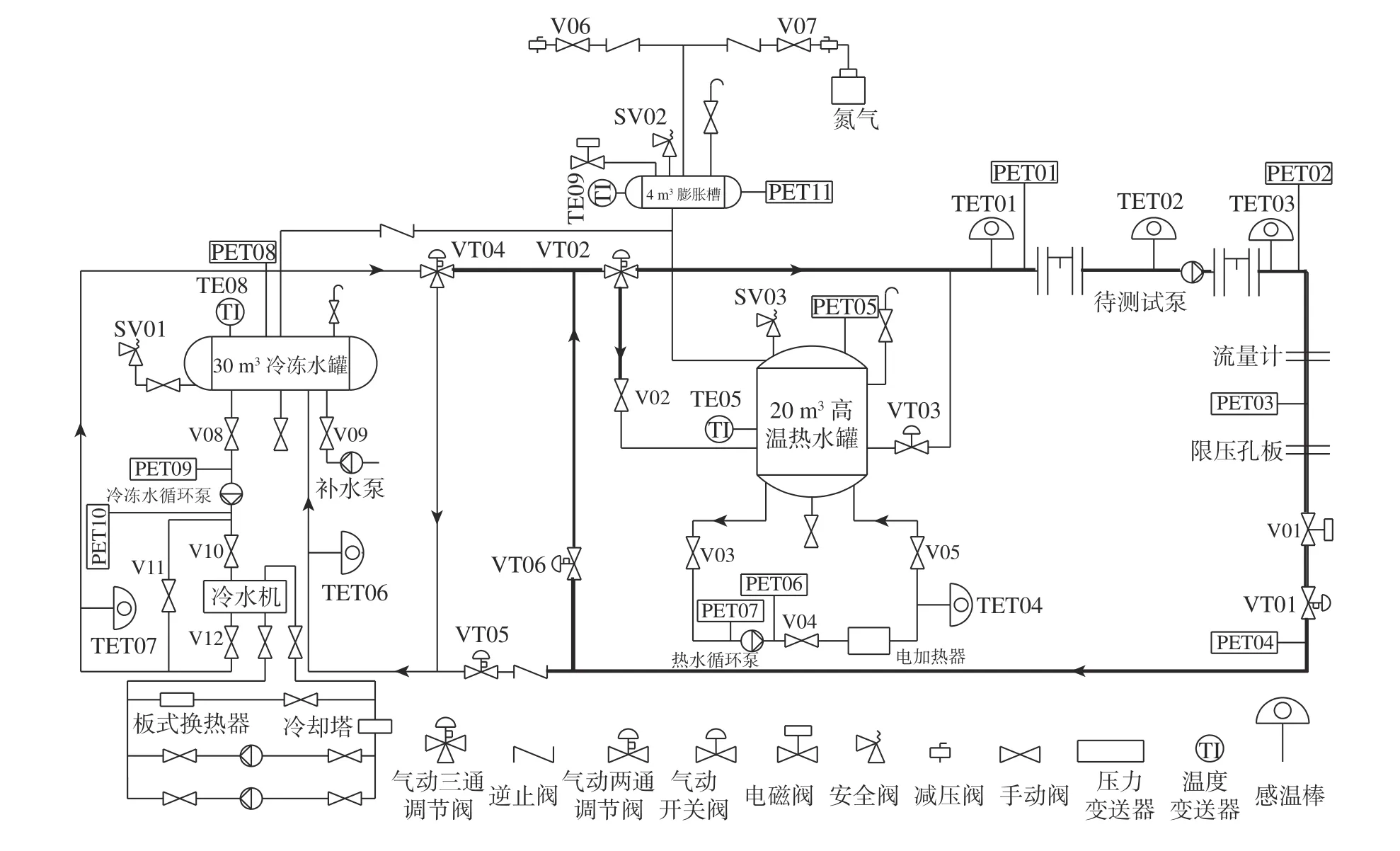

调节控制系统使阀门VT05全开,阀门VT06关闭,阀门VT02的A向全开,阀门VT01开度和被测试泵试运行时的开度保持相同,阀门VT04的B向全开,A向开度由温控器TET01控制,确保循环管路的水温为7 ℃。启动被测试泵,当温度传感器测得循环水温为7 ℃时,调节控制系统使阀门VT04的A向全闭,B向全开,阀门VT05全闭,阀门VT06开启,被测试泵在7 ℃水环境下运行,为热冲击作准备。7 ℃冷水循环如图2粗实线所示。

图2 热冲击准备前7 ℃冷水循环回路Fig.2 Circulation loop of 7 ℃ cold water prior to the preparation of thermal shock

1.5 开始热冲击

待被测试泵在热冲击准备过程平稳运行后,开启阀门V02,通过控制系统开启阀门VT03,开始热冲击。调节控制系统使阀门VT02的B向开度由模拟量控制,且受控于被测试泵的入口水温(TET02),使水温稳定在120 ℃。阀门VT01的开度与被测试泵试运行时的开度相同,使流量稳定在1 050 m·h。系统回路流动如图3粗实线所示。

图3 热冲击循环回路Fig.3 Circulation loop of the thermal shock

1.6 120 ℃水4 h平稳运行

当控制系统检测到1 min内被测试泵入口水温维持在120 ℃后,阀门VT02的B向全关,阀门VT03全闭。调节控制系统使阀门VT05全开,阀门VT04的A向开度由模拟量控制,且受控于被测试泵入口水温,以使入口水温稳定在120 ℃。运行循环如图4粗实线所示。

图4 120 ℃水4 h运行回路Fig.4 4-hour operation circuit of 120 ℃ water

阀门VT04的A向开度由控制系统根据被测试泵入口水温预设的降温速率0.25 ℃·min的模拟量控制,从而对120 ℃高温水回路匀速降温,在4 h内将被测试泵入口水温由120 ℃降至60 ℃。阀门VT04的A向开度由被测试泵入口水温模拟量控制,以使泵入口水温稳定在60 ℃,然后开始进行被测试泵的性能试验。

被测试泵的性能测试试验完毕后,关闭被测试泵,关闭制冷系统和制热系统,阀门VT05关闭,阀门VT04的A向关闭。被测试泵入口三通是分别连接高、低温水回路的关键节点。进行热冲击时,由高、低温水调节阀分别控制高、低温水回路的流量,170 ℃高温水与7 ℃的低温水由三通进行混合,使被测试泵入口温度由低温状态在数秒内上升至120 ℃高温状态,完成热冲击试验。

2 数值模拟分析

2.1 三通模型建立

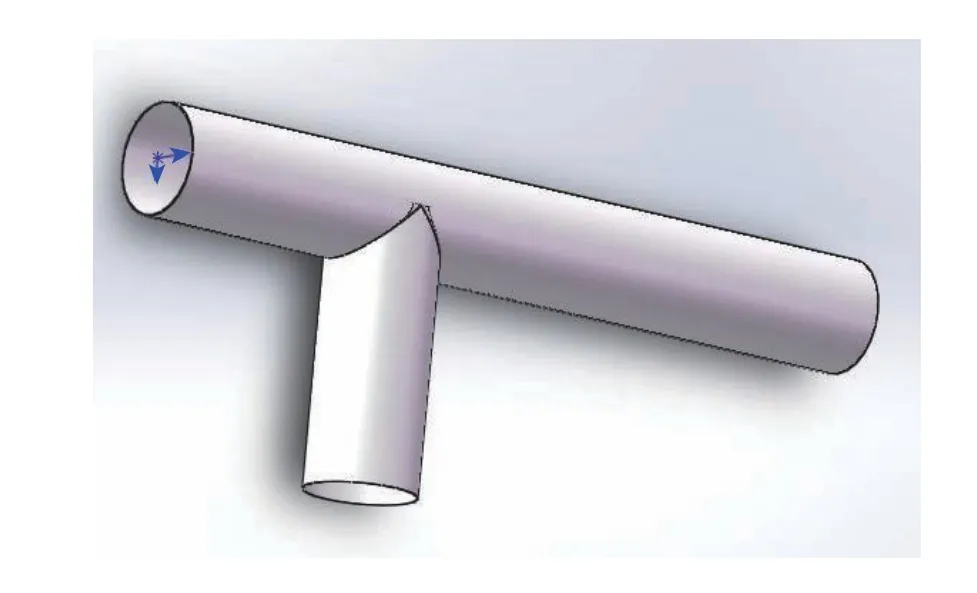

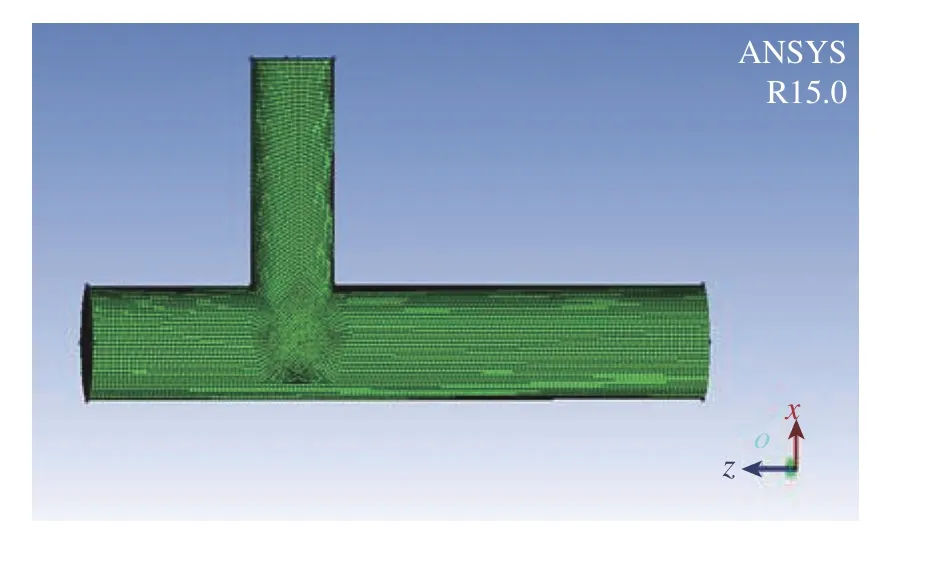

本试验系统设计方案与被测试泵入口直接采用三通调节阀的设计方案相比,能够避免三通调节阀在数秒内直接承受近170 ℃温差的瞬态热冲击,高温水需经过一个循环后才回到三通调节阀。三通调节阀从7 ℃上升到120 ℃所需总时间为13.03 s。可见,本设计方案中三通调节阀阀芯受到的热冲击远小于直接采用三通调节阀的设计方案中受到的热冲击,有利于保证三通调节阀的稳定运行和使用寿命。图5为初步建立的测试系统关键节点——被测试泵入口三通管段。采用结构化网格划分方式,完成后的结构化网格如图6所示。

图5 三通管段三维计算模型Fig.5 Three-dimensional model of tee pipe

图6 结构化网格Fig.6 Structured meshing

2.2 模拟结果与分析

由泵测试规范可知,泵入口前测量截面处的流动条件应尽量符合轴对称速度分布、等静压分布以及无因装置引起的涡流,因此泵入口前的直管道长度应满足一定的条件。本文中分别在三通管至水泵距离为5D(D为三通管管径)、10D时进行模拟计算。

2.2.1 三通管至水泵距离为5D时

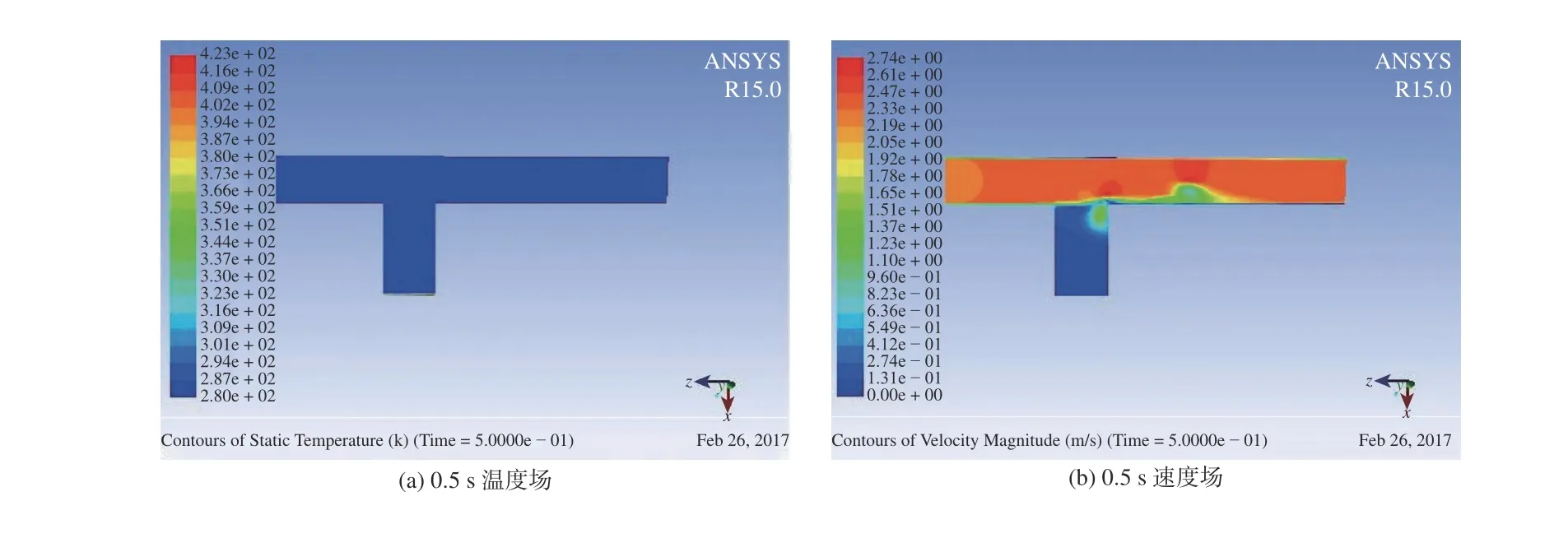

首先初步假定系统关键节点——三通管段至被测泵入口测量截面的直管距离5D。X−Z面热冲击前0.5 s温度场、速度场以及热冲击后不同时刻的温度场分别如图7~8所示。

图7 X−Z面热冲击前0.5 s温度场、速度场(5D)Fig.7 Temperature and velocity field at 0.5 s before the thermal shock on X-Z surface(5D)

在热冲击前0.5 s,泵入口前测量截面处的流动条件符合轴对称速度分布、等静压分布,且无因装置引起的涡流,因此,在热冲击准备时,7 ℃冷水在循环管路内是定常流动。

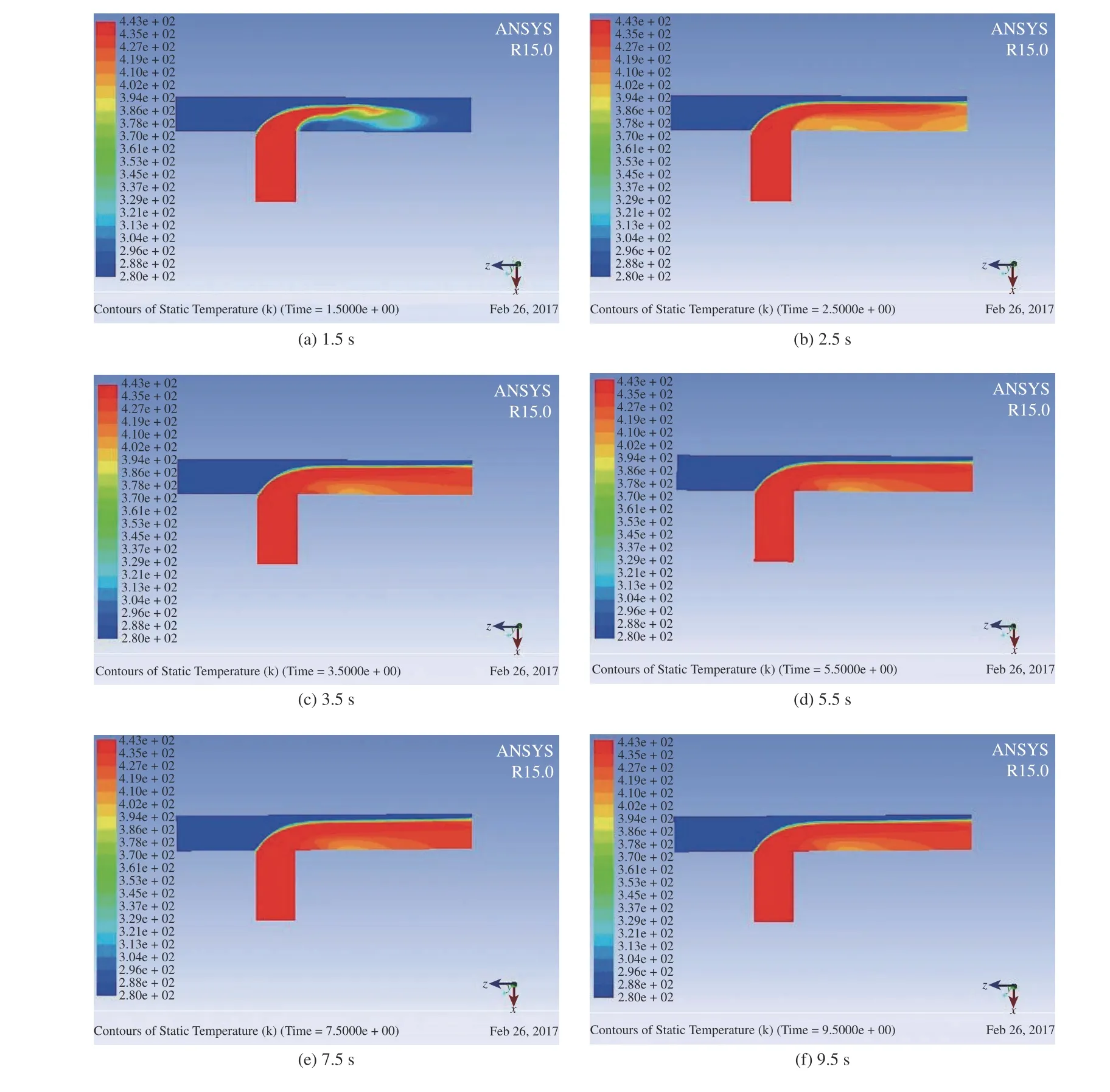

0.5 s后开始热冲击。由图8(c)~(f)可知,在热冲击开始3.5 s后,泵入口前测量截面处的温度场分布已不再变化,温度场已趋于稳态,但在测量截面处温度已大大高于热冲击试验所要求的120 ℃。

图8 X−Z面热冲击后不同时刻的温度场(5D)Fig.8 Temperature field at different time after the thermal shock on X-Z surface(5D)

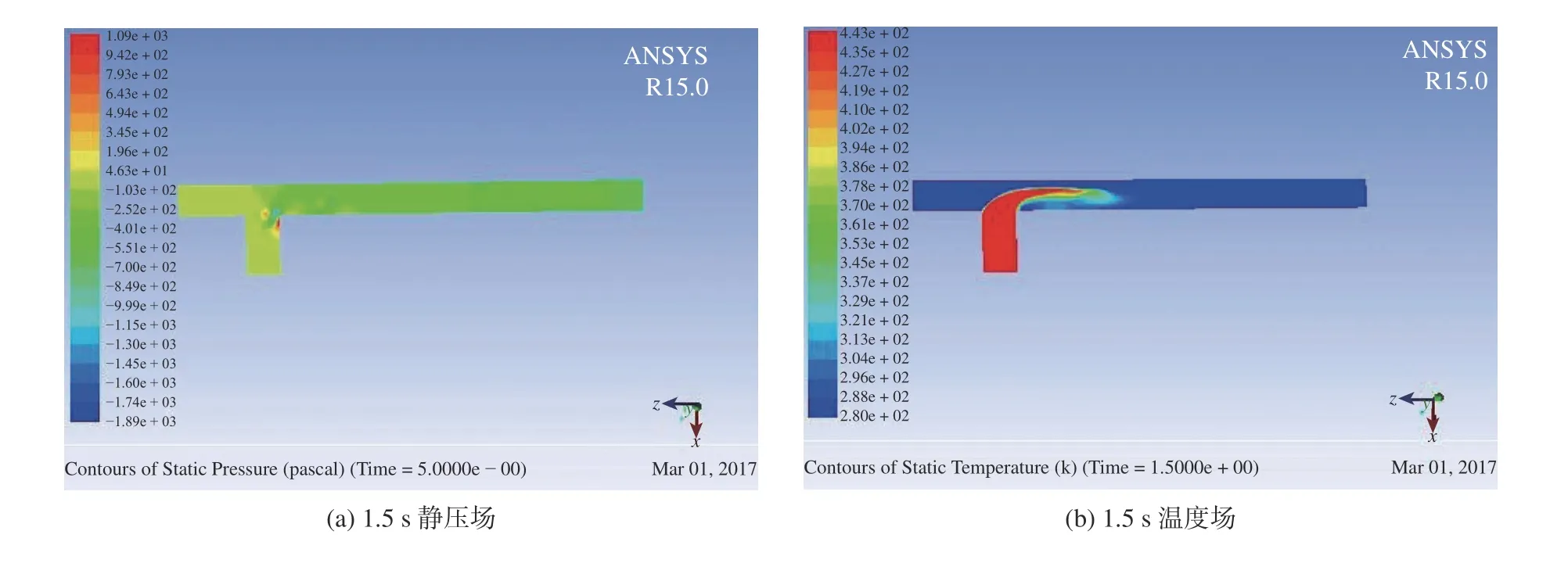

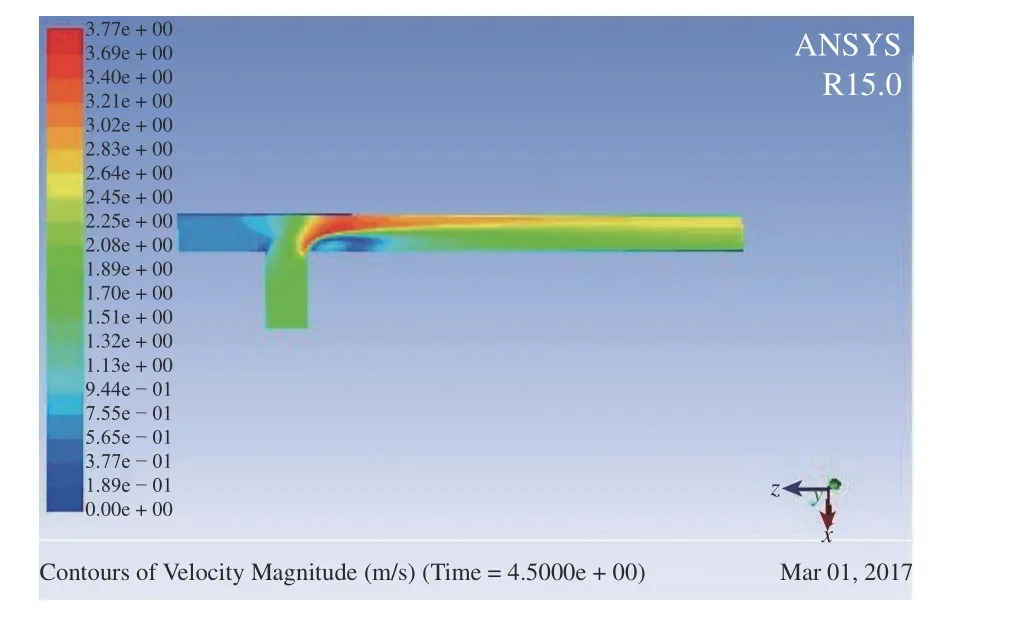

2.2.2 三通管至水泵距离为10D时

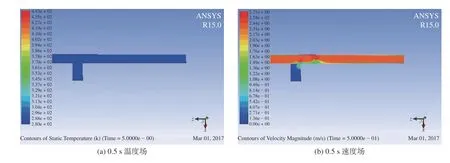

由于初步建立的计算模型中所假定系统关键节点至泵入口前测量截面处的直管距离为5D,并未考虑泵性能试验标准相关技术条件,因此再次设定系统关键节点至泵入口测量截面的直管距离为10D。图9~13均为采用重建后的三维计算模型所得到的模拟结果。

图9 X−Z面热冲击前0.5 s温度场、速度场(10D)Fig.9 Temperature and velocity field at 0.5 s before the thermal shock on X-Z surface(10D)

由图11~13中可知,在热冲击开始3.5 s后,三通管出口截面处的温度场、速度场及静压场分布已基本趋于稳态,三通管出口截面处平均计算温度已达到要求。

图10 X−Z面热冲击前1.5 s静压场、温度场(10D)Fig.10 Static pressure and temperature field at 1.5 s before the thermal shock on X-Z surface(10D)

图11 X−Z面热冲击后不同时刻的温度场(10D)Fig.11 Temperature field at different time after the thermal shock on X-Z surface(10D)

图12 X−Z面热冲击开始4.5 s速度场Fig.12 Velocity field at 4.5 s after the thermal shock on X-Z surface

图13 X−Z面热冲击后不同时刻的静压场(10D)Fig.13 Static pressure field at different time after the thermal shock on X-Z surface(10D)

管内流动状态也符合泵试验标准所规定的泵入口前测量截面处应尽量符合轴对称速度分布的流动条件,而同时可以看到,测量截面处无因装置引起的涡流,基本处于等静压分布状态,所以泵入口前测量截面处的温度场、速度场和压力场均已满足高低温热冲击特性测试要求。

3 结 论

由于水泵应用在工业系统的不同场合,其所处环境也各不相同,特别是当应用在核能发电系统中时,泵的工作环境尤为恶劣,需要经受高温热冲击,因此有必要进行高低温瞬态特性测试。

本文针对热冲击测试平台进行了设计,参考泵相关标准和规定,提出了一套可行的测试平台设计方案,以满足泵的不同性能试验的要求。

对被测试泵进口关键节点三通管至被测试泵进口前测量截面处之间的温度场、速度场、静压场进行了数值模拟,为合理设计关键节点相关技术参数,以及满足测试条件提供参考,从而使测量仪器能够准确测量泵入口水温是否能够在要求时间内从低温状态瞬间达到试验所要求的高温状态。研究成果可为水泵在特殊环境下运行提供参考。