浮选机刮泡器的结构优化分析

王鑫才,徐英芳,李鹏飞,么 雷,魏松阳,张玉磊

(1.北京国华科技集团有限公司,北京 101300;2.晋能控股煤业集团四通煤矿四通选煤厂,山西 临汾 041099)

实现泡沫浮选的设备称之为浮选设备。自1910年浮选机(泡沫浮选)问世以来,已出现了型号规格繁多的浮选设备[1]。刮泡器作为各类型浮选机共有的运转部件,具有举足轻重的地位,在浮选机大型化设计和现场改造时出现由于设计不合理导致故障的情况。生产过程中若出现故障轻则影响浮选指标,造成尾矿中精煤流失,重则导致浮选生产系统瘫痪。

为保证浮选机正常、高效运行,结合多年来各型号浮选机的研发、生产、现场安装调试等多方经验,对刮泡器的常见问题进行分析优化,并提出相应的校核方法。

1 刮泡器的结构及工作原理

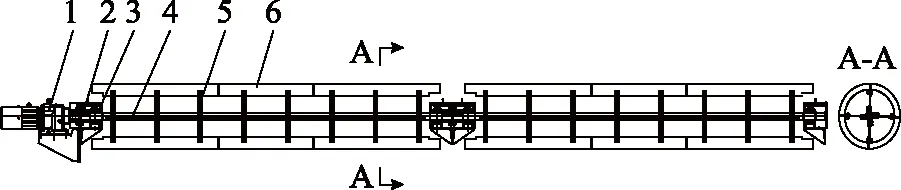

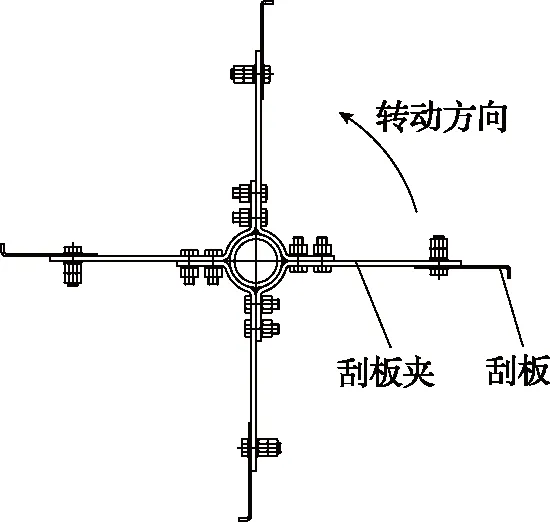

浮选机刮泡器由电机减速机、联轴器、轴承座、转轴、刮板夹、刮板等组成,如图1为2槽箱浮选机的刮泡器。每台浮选机配备2套刮泡器,分别安装在槽体两侧上端,各槽箱内疏水性煤粒粘附在气泡上,上浮至液面汇集形成泡沫层,刮板外缘伸入泡沫层一定深度,随着整套刮板转子转动,周期性地将泡沫层刮出溢流堰。

1—电机减速机;2—联轴器;3—轴承座;4—转轴;5—刮板夹;6—刮板图1 刮泡器结构

2 刮泡器常见问题

2.1 转轴加工难度大,运转中易损坏

刮泡器转轴属于细长轴,其两端轴头与轴承、联轴器的配合面精加工难度较大[2]。因为设计不合理或组装不符合要求,转轴在运转过程中易出现扭断、“严重塌腰”等故障[3]。

2.2 滚子链联轴器需频繁润滑,链条易崩断

当每套刮泡器配备多个滚子链联轴器时,因其缓冲和减振能力差,位移补偿能力有限,现场噪声大。由于制造或安装的误差,对接的两半联轴器经常难以精准对中,在运行时产生振动导致各轴承磨损加剧,其结果又致使振动进一步增强,大大缩短减速机以及支撑轴承的寿命。不带罩壳的滚子链联轴器需人工频繁对链条润滑,不太满足现代化选煤厂进行高效自动化设计的要求;现场常常因润滑不到位、安装时咬合过紧导致链条磨损,运行中使节距变大造成脱节或链条崩断。

2.3 刮板在运输和使用中易损坏

由于设备运输条件的限制,大部分浮选机在运输时都需要拆解发货,刮板经常在运输和现场安装时损坏[3]。聚乙烯材料刮板与刮板夹依靠螺栓连接,容易出现松动,刮板在转动时上下窜动,与浮选机溢流堰碰撞,致使刮板被折断;或因浮选药剂的长期腐蚀导致聚乙烯刮板老化、变脆,碎片会沉到浮选机槽箱底部。对于喷射式浮选机来说,伴随着煤桨的流动,碎片被循环泵吸入,从而导致上料不畅,也可能堵塞喷嘴。清理时需要排空箱体内煤桨,再冲刷干净后取出碎块,费工、费力、耽误生产[3]。在大型号浮选机上,由于聚乙烯材质刚度较低,存在变形严重问题。

2.4 轴承寿命较短

当选用滑动轴承时,虽然有承载能力大、径向尺寸小等优点,但对润滑要求特别高,一旦润滑脂不足,很快产生严重的磨损,导致轴承失效。由于运转环境相对较差,煤桨混入润滑脂加速轴承磨损,对轴承密封性要求高。加工精度难以保证,运行时摩擦阻力大,损失一部分动力,寿命较短,后续维修更换工作繁琐。刮泡器转轴属于细长轴,有一定的弯曲变形,轴承靠近轴的一侧存在偏转角,滑动轴承无调心功能,导致压力集中而加速轴承边缘磨损,润滑油从扩大的缝隙处流失。安装时对每段转轴两端轴承座相互之间的对中度要求很高。

3 优化设计

3.1 转轴的优化设计及校核

3.1.1 实心轴改为空心轴

转轴的近外表面材料是影响传递转矩的主要因素,而且在材料相同、截面积相等的情况下,空心轴比实心轴的抗扭转能力强,能够承受较大的外力矩[3],所以在很多情况下选用空心轴更为经济。刮泡器属于细长轴,工作所需转速低、负载轻,轴上虽均匀分布刮板夹及刮板,但质量较轻,所受径向载荷低。从结构和经济上分析,刮泡器选择空心轴比较合理,两端采用实心短轴头(图2)精加工后与空心轴装配并焊接,不仅节约了成本而且加工便捷,还可以保证加工精度。

图2 转轴轴头

3.1.2 空心轴的强度校核

为防止实心轴改空心轴时设计不合理导致运转中被扭断,在额定扭矩下对刮泡器转轴进行强度校核。

结合刮泡器运转工况分析,强度按许用切应力计算即可。考虑到一定弯矩的影响,可在计算时将许用切应力适当降低。若轴上带有键槽,单键槽则轴径增大3%,双键槽则轴径增大7%[4]。转轴的强度计算式如下所示:

扭矩与功率的计算式为:

实心轴的抗扭截面系数计算式为:

空心轴的抗扭截面系数计算式为:

受扭矩T的转轴,其切应力计算式为:

式中:P——电机功率,kW;

n——转速,r/min;

T——扭矩,N·mm;

D——轴的外径,mm;

d——轴的内径,mm;

β——轴内外径比,β=d/D;

[τT]——许用切应力,MPa。

轴的强度计算式中选用不同常用材料时的许用切应力范围如表1[4]。

表1 不同材料轴的许用切应力

3.1.3 空心轴的刚度校核

为防止出现“严重塌腰”现象,在静止状态下校核转轴弯曲刚度。弯曲刚度用挠度y和偏转角θ来衡量。由于转轴偏转角的存在,可能出现以下情况:① 会使滚动轴承的内外圈相互倾斜,如超过滚动轴承允许的转角,则明显缩短滚动轴承寿命;② 会使滑动轴承所受压力集中在轴承的一侧,使轴径和轴承发生边缘接触,加剧磨损。一般转轴的允许挠度[y]=(0.0003~0.0005L)[4],滑动轴承处的允许偏转角θP=0.001 rad。

刮板和刮板夹均匀分布在转轴上,可将其简化为简支梁来粗略计算刚度[5]。转子重量即为均布载荷。在承受均匀载荷下跨度中点处的最大挠度计算式如下[5]:

式中:I——空心轴的截面惯性矩,mm4;

ymax——均布载荷下的最大挠度,mm;

q——均布线载荷,N/mm;

g——重力常数,9.8 N/kg;

L——转轴两支撑点间长度,mm;

E——金属的弹性模量,MPa(1 MPa=1 N/mm2)。

偏转角的计算公式如下[5]:

3.1.4 计算参数

基于上文提出的校核方法对单槽容积为28 m3浮选机刮泡器转轴进行强度、刚度计算。其详细参数如表2。

表2 单槽容积28 m3浮选机刮泡器参数

(1)强度计算。计算时考虑到有一定弯矩影响,应适当降低许用切应力。两端轴头为φ70实心轴、单键槽,材料为45钢。考虑到单键槽轴径放大3%,则实际轴径D按68 mm计算,代入计算式(1)、式(2)、 式(4),得τT=19.65 MPa<[τT]=30 MPa。由此可知轴头强度完全满足。

中间空心轴为φ70×10厚壁无缝钢管,D=70 mm,d=50 mm,无键槽,材料为35钢,代入式(3)、 式(4),得(τT=24.35 MPa)<([τT]=25 MPa)。由此可知中间的空心轴强度在选择低许用切应力的条件下也满足要求。

(2)刚度计算。转轴材料为35钢,弹性模量E=2.1×105MPa,将表2参数代入式(7),得ymax=5.1 mm>[y]=0.0003×3595=1.0785 mm。结合刮泡器运转特性分析,作为细长轴其弯曲变形在可接受范围内,不可能出现“严重塌腰”状况,满足使用要求。

将表2参数代入式(8),得θ=0.0045 rad>θP= 0.001 rad。由此可知,原型号滑动轴承出现非正常磨损的部分原因是滑动轴承处的偏转角大于允许偏转角,需要对轴承进行优化。

3.2 滚子链联轴器改为蛇形弹簧联轴器

联轴器有刚性联轴器、挠性联轴器两大类。联轴器中安装的弹性元件,不仅可以补偿联轴器偏斜和位移,而且具有缓和冲击和吸收振动的能力。因为非金属弹性元件挠性联轴器尺寸较大,且寿命也较短,需经常更换弹性元件,缓冲减震能力不高,所以刮泡器应优选金属弹性元件的联轴器[6]。

蛇形弹簧联轴器(如图3所示)包含2个半联轴器和被分成若干段的蛇形弹簧片[4]。外齿槽均匀分布在半联轴器上,弹簧镶嵌在齿间。为防止弹簧片在运转中脱落,在联轴器外部配备罩壳[6]。

图3 蛇形弹簧联轴器

本次优化选用JS型—罩壳径向安装型(基本型)联轴器。为保证联轴器选用合理,应根据负荷情况、转矩、轴头直径和运转速度等因素选型[6]。

转矩TC由下式求出:

TC=K·T≤Tn

(9)

式中:T——理论转矩,N·m;

Tn——联轴器公称转矩,N·m;

K——工作情况系数,具体见表3[6]。

表3 工作情况系数K

刮泡器由电动机做动力源,运行中载荷平稳,即转矩变化小、冲击小、启动惯性小,且在工作中无逆转,属于Ι类工作机,同时由于转数低于50 r/min,无需考虑工作时间影响,所以K值取1,即计算转矩等于理论转矩。

3.3 刮板及刮板夹的优化

3.3.1 不锈钢材质刮板及结构优化

不锈钢材质特性为:有较好的耐磨性、耐腐蚀性、韧性、不易粘煤及抗老化性。所以将刮板材料从10 mm厚聚乙烯板优化为3 mm厚不锈钢板。两种材料每吨价格差距较小,优化后成本变化无几,使用寿命却大大延长。

刮板外缘向内折弯15 mm,使刮板与煤桨层接触的部分增厚,避免存在机加工后的平面,从而更加耐磨,起到加强筋的作用,进而提高刮板在长度方向的刚度。刮板沿径向方向开设长形孔,以便于刮泡器旋转直径的调节。刮板沿轴向长度可依据浮选槽箱尺寸进行适当分割。优化设计时应考虑到折弯后刮板的回转半径变大,避免与溢流堰板磕碰,刮板结构如图4所示。

图4 刮板结构

3.3.2 可拆卸型刮板夹

部分现场采用焊接方式将刮板夹固定在转轴上[3],不仅容易导致空心管因焊接应力变形、材质受损,而且因为不可拆卸对运输、现场安装造成不便。每套刮板夹改为由4条相同的异型钢板条(如图4所示)通过螺栓连接而成,通过摩擦力箍在转轴上,无需对空心转轴进行后续加工,可保证其原有质量。将刮板夹设计成可拆卸的结构,可避免在运输和安装时因各种操作不当引起刮板夹、刮板的损坏。现场安装时也可先将转轴、轴承座、联轴器、电机减速机等安装调试好之后再进行刮板安装,减少在安装时产生的干扰因素。为防止松动,刮板与刮板夹的连接副多加一道螺母进行互锁防松。

3.4 滑动轴承改为带座外球面球轴承

每套刮泡器配备多个轴承,转轴属于细长轴,其因一定弯曲变形而在轴承处有偏转角。结合现场使用情况,考虑到互换性高、安装便捷、可调心等需求,将滑动轴承优化为滚动轴承中的带立式座外球面球轴承(带顶丝UCP型)。

4 结 语

(1)结构优化之后刮泡器运行稳定,故障率明显降低。延长了刮泡器的使用寿命,大大减少了因刮泡器故障导致浮选系统停机次数,进而保证最大的生产效益。

(2)刮泡器可尝试性的改型应用于其他工况相似的设备上,如在吕家坨选煤厂重介质浅槽分选机的出料口处作为辅助排料、排杂机构成功应用,为刮泡器在其他设备上的开发及应用提供了思路和经验。优化后的刮泡器运行稳定,其改型应用前景更为广阔。