新型封装冰蓄冷实验研究

姜 恒

(广州大学,广东 广州 510000)

1 概述

城市化的扩张,空调技术的成熟,空调设备的运行能耗在建筑能耗中所占的比重愈来愈大[1]。在2016年3月《国家十三五规划》中提出重点推进的八大重点工程中就有能源储备设施,并且重点提出要实施大规模储能技术的技术研发应用,将储能纳入国家级规划中[2]。自20世纪90年代中期,国内开始针对冰蓄冷进行科学研究,随着蓄冷空调技术的推广和国家节能政策的推出,并且可以利用峰谷电价,为用户减少费用支出,提高设备的运行效率等优点愈发突出[1]。目前广泛应用于市场上的冰蓄冷的封装设备主要有冰球式和冰板式。冰蓄冷封装装备结构简单、安装、运行方便,可针对用户冷量要求进行灵活调节,具有广阔的应用前景。

目前冰球蓄冷槽的代表性生产厂家有Cristopia,CRYOGEL,Reaction,杭州华电华源环境工程有限公司等[3]。天津大学团队针对新开发的立式封装板冰蓄冷设备做了大量的研究[4-9]。刘震炎以减小流动阻力的方式设计椭形单体蓄冷板,并进行了建模分析[10]。A.Barba针对PCM在三种不同的几何形状下的释冷过程的实验[11]。Ahmed A.Altohamy提出了一种新的冰球内表面粗糙度对冰球式蓄冷系统性能影响的实验方法[12]。Cabeza L F提到关于将PCM封装袋纳入到建筑墙壁中实现被动冷却[13]。Resetar I等开发一个树枝状封装,并展示树枝状几何结构对PCM与周围环境之间的传热情况[14]。目前市面上存在的封装式冰蓄冷设备主要是冰球式、板式,均存在一定的缺点。冰球式和板式的蓄冰设备内部均要留有一定的空气层,为了防止膨胀变形,但是由于空气的热阻比之水要大,相变结冰时会影响表层的换热[11]。同时,由于球的比表面最小,因此导致换热能力差,随着冰球式的内部相变材料相变,热阻变大,导致蓄冷后期的传换热效率大大下降。

2 实验研究

2.1 实验系统

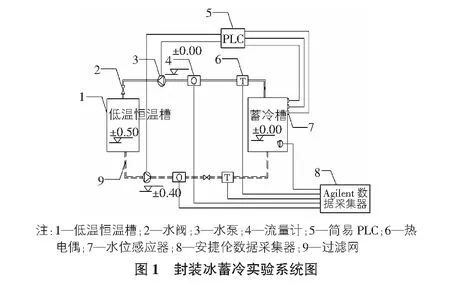

实验采用开式系统,整个试验系统由恒温槽、蓄冷槽、流量计、热电偶温度计、水泵和阀门等多设备组成。系统图见图1。实验采用30%乙二醇溶液作为载冷剂。

2.2 实验方法

实验采用控制变量法,通过PLC调整供回水的流量,以此保证实验过程中蓄冷槽部分的水位维持在同一水平面。PLC的控制流程是通过蓄冷槽侧的水位感应测点,依次将0 V~5 V的信号输入水泵,因此控制水泵的流量大小来维持水位。实验采用的对照组的封装模块是球形蓄冷模块,球形蓄冷模块的大小直径为4 cm,比表面积为1.5 cm2/g。实验组的封装袋,其大小为15 cm×12 cm,共有三种不同的质量,分别为100 g/袋,120 g/袋和150 g/袋。每组封装模块总质量为600 g。经过计算其球形的比表面积在1.5 cm2/g,100 g/袋的比表面积在1.8 cm2/g,120 g/袋比表面积为1.5 cm2/g,150 g/袋比表面积为1.2 cm2/g(见图2)。

实验步骤是通过恒温槽降温将恒温槽,水管和蓄冷槽内部的载冷剂的温度降至-8 ℃,其次将总质量为600 g的封装模块组放入蓄冷槽中。当蓄冷槽内部温度重新恢复-8 ℃维持不变,且观察到封装模块相变时,停止实验。

3 实验分析

实验过程中主要利用安捷伦记录供回水流量信号(4 mA~20 mA)、供回水温度和槽内温度。因此冷量的输入可以利用Q=CM1T1-CM2T2进行计算。

其中,Q为时刻的冷量,即为蓄冷速率;M1为回水流量;T1为回水温度;M2为供水流量;T2为供水温度。

然后利用Q对时间进行积分,即为输入的总冷量与时间变化趋势。

图3为球形蓄冷模块的蓄冷量随时间变化曲线和实验过程中槽内温度的变化。槽内温度测点位于槽内底部,从槽内温度可以看出,开式系统实验可以表现出冰蓄冷实验的变化,因此利用开式系统进行实验是可行的。图3a)为球形蓄冷设备随时间的变化趋势,由于供回水流量的波动导致其冷量产生波动,因此可以看出其蓄冷量的变化曲线具有一定的波动。由图可知其蓄冷量和蓄冷速率的变化趋势符合理论的研究,在实验初期,其槽内温度在-8 ℃时将球放入蓄冷槽内,冰球内部的水为液态,与槽内载冷剂进行热交换,在相变之前为显热过程,而后球内蓄冷相变结冰为潜热交换过程,再之后,冰的温度下降,再次变成显热交换。但在冰球内部的水相变时,随着冰量的增加,冰层厚度愈来愈大,导致导热热阻增大,传换热速率降低[15]。所以图中的蓄冷量的变化速率由大变小直至平稳。平缓期在100 min之后,冰球的蓄冷量不再增加,仅仅呈现一定的波动,也就意味着此时冷量的输入已经与蓄冷槽的损失量持平,已经无法向冰球内输入冷量。

100 g/袋的封装袋的蓄冷实验与球形的蓄冷实验对比,由图4可以看出,同为600 g总水量,封装袋的蓄冷量和蓄冷速率比之球形蓄冷量和蓄冷速率要更大,这是由于袋体厚度较薄,且比表面积比之球形要大,100 g/袋在装水后的最大厚度在9 mm左右,而球形的蓄冷封装的最大厚度在40 mm,因此随着蓄冰量的增加,导热热阻增加,传换热效率降低,蓄冷的速率下降,但是由于袋体比球体的厚度要小,比表面积大,因此袋体的单位时间的蓄冷速率要高于球形的蓄冷速率(见图4)。100 g/袋的封装袋总蓄冷量远超球形蓄冷设备的蓄冷量,并且蓄冷完成时间在100 min左右。从图中可以看出,球形的蓄冷完成时间要比袋子的完成时间要短,这是由于随着蓄冰量的增加,冰层变厚,导致导热热阻的增大,以至于蓄冷实验后期,无法将水完全完成蓄冰。这也是球形的冰蓄冷封装设备的缺点所在。在实验初期,前20 min内,两者蓄冷量接近,蓄冷的速度也相近,此时由于水由常温降至结冰时的显热蓄冷以及相变时冰层较薄,热阻较低,所以两者的传换热效率相近。而随着蓄冰量愈来愈大,球形蓄冷设备内部冰层越来越厚,导致热阻增大,蓄冷量增加缓慢,趋于平稳。

式中,Ei为农产品中重金属i的单因子指数;Ai为农产品中重金属i的实测浓度;Si为农产品重金属i的限量标准值,采用GB 2762(中华人民共和国卫生部,2012)中规定的食物中污染物限量标准。

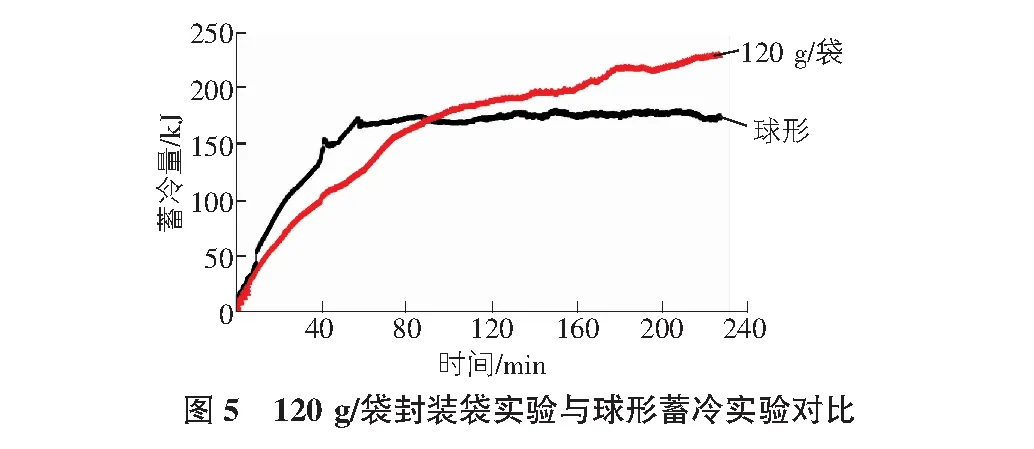

根据图5可以看出,120 g/袋的封装袋和球形封装的总水量相等的情况下,球形封装的蓄冷量小于封装袋的蓄冷量,这也是由于实验后期冰层的热阻的原因,120 g/袋的封装袋在常温常压下最大厚度在10 mm左右,而球的最大直径为40 mm,蓄冷实验的初期,冰球和冰袋的蓄冷量增加较快,随着水相变成冰,冰层厚度的增加,导致冰球的导热热阻也在快速增加,结果导致冰球的蓄冷速率的下降,直至平缓,而袋体的厚度较小,因此在实验后期,冰层的厚度也不会导致无法进行导热,所以,整个实验中,冰球式的蓄冷量要小于120 g/袋的封装袋的蓄冷量。从蓄冷速度分析,在实验初期时两者皆位于显热蓄冷过程中时,两者的速率相近,而后球形的蓄冷速率超过封装袋的蓄冷速率,但原因在于封装袋时散布在蓄冷槽中,且封装袋属于柔性的封装板类,因此会造成封装袋的叠加(如图6所示),导致载冷剂不能在封装袋之间有效的流动,其总的有效的换热面积大幅度减小,导致速率降低。而球形的冰蓄冷设备的外壳属于硬壳,因此互相之间不会叠加,影响比表面积。在实验后期,160 min左右时,其120 g/袋的封装袋的实验的蓄冷速度要大于100 min左右时刻的速度,这是由于封装袋中水相变结冰,造成了一个坚硬的外壳体,为封装袋之间的载冷剂增加了空间,提高了换热面积,因此使得换热效率增加,蓄冷速度有些许提升。

150 g/袋的比表面积为1.8 cm2/g,球形比表面积为1.5 cm2/g。从图7可以看出,150 g/袋的封装冰蓄冷设备的蓄冰量超过了球形冰蓄冷设备的蓄冰量,这与蓄冷实验的换热速率有关,这可以看出在实验进行的后期,150 g/袋的蓄冷实验的蓄冷速度与球形的蓄冷速度相比要高。150 g/袋的封装袋在常压下的厚度在11 mm左右,比之球的直径要小的多,这也意味着与球形的相比较,同样的环境下,总水量相同的情况下,150 g/袋封装袋的蓄冷量比球形的蓄冷量更高。从蓄冷速度来看,150 g/袋的封装袋的蓄冷速度要小于球形封装的蓄冷速度,一是由于袋形封装设备的叠加导致的无载冷剂在封装袋之间产生流动,二是由于有150 g/袋的封装袋的比表面积要比球形的比表面要大。

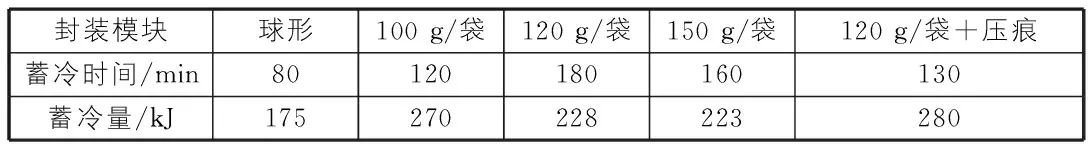

图8为不同封装袋和球形的蓄冷量随时间变化的曲线,由图8可以看出在总水量相同的情况下,不同的封装袋的蓄冷量比球形的蓄冷量要大。从蓄冷的速度来看,在实验初期,球形的蓄冷速度是要略大于120 g/袋封装袋和150 g/袋蓄冷速度,这也是由于在槽内部的封装袋之间的紧贴,载冷剂无法在封装袋之间流动,封装袋的表面积无法全部发挥作用,导致传换热面积减小,传换热速率降低。从蓄冷完成时间来看,将蓄冷量曲线变得平缓为蓄冷完成,冰球式的最先完成蓄冷,之后是100 g/袋的封装袋完成蓄冷,之后为150 g/袋和120 g/袋的封装袋蓄冷设备。从表1看出,当封装袋比表面积越来越大,其蓄冷量也在减小,蓄冷速度也减小,由于冰的导热热阻亦阻碍了封装内部的水相变结冰。

表1 5种封装式冰蓄冷实验对比分析

根据上述实验可以看出,根据所设计的冰蓄冷封装袋存在一定的问题。因此根据目前所有的实验可以验证其冰蓄冷封装设备的蓄冰量在同等水量的情况下,其冰蓄冷封装袋的蓄冰量是要超过球形的封装设备的蓄冰量的。因此从整体的蓄冷量来看,其效果是要好于球形的蓄冷封装设备的。但是由于封装袋的紧贴叠加,导致其大部分的表面积并没有起到一定的作用,因此根据此时,可以将封装袋结构进行一定的改变,将封装袋中部加压,使封装袋的上下表面的部分贴合,一方面使得封装袋叠在一起时会留有一定空隙,另一方面可以让封装袋的上下表面距离减小,当距离减小可以使相变结冰时,使得冰层厚度减小,保证传换热效率,增加蓄冷量。根据所提出的想法进行了封装袋的设计,如图9所示。

仅根据设计做了封装袋的120 g/袋的设计,球形的冰蓄冷封装设备的比表面积与封装袋的120 g/袋的比表面积相同,以此进行实验研究。实验结果如图10所示。

对于加了压痕的封装袋来说,其目的其一在于减少上下表面的距离,其二是为了使得作为载冷剂的乙二醇溶液能够在封装袋之间流通,加强换热,其三在压痕处存在较薄的水层,因为此处较薄,因此传热快,此处的水会率先相变结冰,拥有促晶的作用。从图9可以看出,封装袋上加压痕的封装袋从蓄冷量和蓄冷速率均是超过球形冰蓄冷设备和不加压痕的封装袋蓄冰设备。因此利用此方法可以更高效的进行蓄冷。

因此采用此种方法进行优化,对新型封装袋的冰蓄冷设备是有明显效果的,使得蓄冰量更高,蓄冷速率更高。

4 结论

根据现有的封装式的冰蓄冷设备的缺点进行新型冰蓄冷封装设备的设计和研究,采用袋式结构,可以解决膨胀空间的问题,强化了传热,并且比表面积更大,也提高了传换热效率。从制作工艺角度来看,其制作工艺更加简单便捷。因此封装袋的封装式冰蓄冷设备的效果和经济效益来说更加的高。

1)本文采用了开式系统对冰蓄冷过程进行实验,并利用PLC对系统进行控制,此种系统更易于实验过程的现象观察和实验操作。

2)通过新设计的封装袋冰蓄冷发现不同比表面积的封装袋蓄冷速率不同,同样的流量情况下,比表面积越小,其蓄冷速度越快,蓄冷时间越短。

3)在同样的流量和实验环境下,球形的封装式冰蓄冷设备的蓄冷量低于实验的三种不同的封装袋式冰蓄冷设备的蓄冷量。

4)在同样的流量和比表面积下,不加压痕的120 g/袋的封装设备的蓄冷速率小于球形的蓄冷速率,但加压痕的120 g/袋的封装设备的蓄冷速率要大于球形的封装设备的蓄冷速率。

目前所研究的封装袋式的冰蓄冷设备拥有一定的缺点,但是从效率和经济效益来看,此设备对于封装式冰蓄冷来说有更高的价值。此后需要针对封装袋的冰蓄冷设备进行更加详细全面的研究,并针对缺点进行改进和设备的优化。