LO-CAT法硫磺回收药剂添加优化研究

李 军, 罗孝伟, 李 靖, 刘卫江

(延长石油勘探公司采气二厂,陕西 靖边 718500)

使用LO-CAT法硫磺回收时,要定期向系统中加入氢氧化钾、螯合剂、铁离子、表面活性剂、消泡剂、生物抑制剂及缓蚀阻垢剂等。每种药剂的添加量不仅关系到实际应用中的生产成本,更是会直接影响溶液整体的质量和生产硫磺的质量。本文针对该净化厂硫磺回收运行过程中的问题,优化现场药剂添加比例,最终解决了硫磺灰分比例大、硫磺湿度大、有机物质多、pH过高等问题。

1 工艺简介

1.1 化学原理

LO-CAT法[1]改进了克劳斯反应,成为了一种恒温、低成本的方法。其总的化学原理是将酸性气体中的硫化氢与空气的中的氧气在催化作用下反应生产硫磺和水,反应方程式见式(1)。

(1)

其基本化学反应可以划分为吸收和再生两个部分。

吸收部分见式(2)。

(2)

再生部分见式(3)。

(3)

式(2)、式(3)进行叠加,便得到式(1)改进的克劳斯反应方程式。

1.2 工艺流程

从脱酸单元酸气分离器出来的酸气到硫磺回收单元的酸气分离器中进行再次分离,分离出其中的杂质和游离水。随后,进入到吸收氧化塔吸收区中,与鼓风机输送控制温度的空气进行反应,生产硫单质。生成的硫磺经过硫磺浆泵输送至转鼓式过滤机进行过滤。过滤后的溶液通过滤液回流泵打回至吸收氧化塔内。

2 硫磺回收装置运行分析

2.1 装置运行现状

该净化厂装置于2019年7月正式投入生产使用。设计酸性气处理量为2 500 m3/h,其中,硫化氢体积分数为2.34%,硫磺产量2.0 t/a,装置的操作弹性范围为10%~120%。从吸收氧化塔排放至大气的气体,硫化氢质量浓度≤5 mg/m3。统计硫磺回收单元2020年酸气处理量(见图1),可以看出,实际处理能力到达设计处理能力的99.3%,在设计范围内。但是酸性气体中硫化氢的百分比超过设计值的8%,硫回收率可以达到99.99%。

图1 酸气处理量

2.2 硫磺成品质量分析

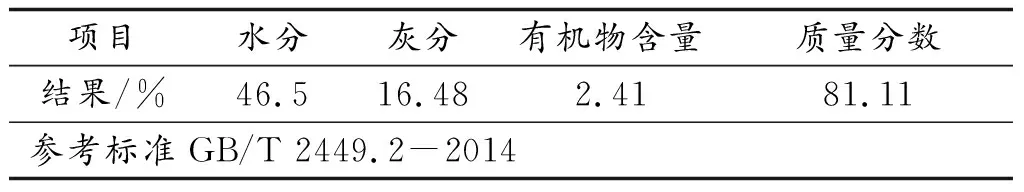

该净化厂2020年全年生产硫磺1 131 t,含水率为42%,高于设计值35%,且药剂中的硫磺成絮状物沉淀不密实,在生产硫磺过程中带出来的药剂较多,需要向溶液中添加大量的脱盐水和药剂(见图2)。硫磺成品中灰分占比大,有机物质较多(见表1)。

图2 絮状不沉淀硫磺溶液

表1 药剂调整前硫磺成品分析

3 药剂添加优化管理措施

3.1 药剂介绍

3.1.1 VM-610铁离子溶液

主要成分为EDTA铁胺、磷酸三钠和水。其主要作用是通过补充铁离子浓缩溶液,防止在生产硫磺过程由于副产物的生成和硫磺成品的夹带,导致系统中铁离子缺乏[2]。

3.1.2 VM-620螯合剂溶液

主要成分为次氮基三乙酸、钠盐、氢氧化钠和水。其主要作用是保证铁离子在碱性环境中不会生产氢氧化铁、硫化亚铁沉淀,不仅防止了大量铁离子的降解,也减小了装置内副产物的生成[3]。

3.1.3 VM-660表面活性剂

主要成分为壬基苯酚C1.5乙氧基化物、异丙基酒精和水。其主要作用是将硫磺颗粒进行改性润湿,有利于硫磺的沉积和缓解系统堵塞。

3.1.4 45%氢氧化钾

主要成分为氢氧化钾和水。其主要作用是为系统提供碱性环境,一般将系统pH控制在8.5~9.0。

3.2 药剂优化

3.2.1 氢氧化钾优化

氢氧化钾计量泵运行参数在16.5 L/h,由于添加的氢氧化钾量过多,导致溶液pH值稳居在9.2以上,系统灰分含量在17.3%,副产物生成较多。将氢氧化钾计量泵调整至11.4 L/h后,系统pH值基本上稳定在8.6~8.8,副产物降低至2.34%(见表2)。

表2 药剂调整后硫磺分析

3.2.2 表面活性剂、消泡剂优化

先前表面活性剂添加量为5.6 L/h,导致硫磺含水量大且呈絮状不密实沉淀,导致药剂流失厉害、溶液外流影响环境卫生、发泡严重。不仅导致系统的不稳定,还加大了消泡剂的使用,使整个系统处于表面活性剂和消泡剂一起增长的恶性循环状态。

根据系统的分析,将表面活性剂量调节为2.3 L/h,增大鼓风量、提高容器反应温度、转鼓运行时提高吹扫风量,经过7 d后系统硫磺沉降得到改善,系统有机物含量降低至0.03%。

3.2.3 铁离子、螯合剂优化

最初的铁离子加注量为2.3 L/h,螯合剂加注量为0.9 L/h,导致系统铁离子流失严重。经过配伍试验,发现是由于铁离子和螯合剂配比不正确,经过现场试验发现铁离子与螯合剂的比例在1∶1到1∶3之间,可以使铁离子的降解得到有效缓解[4]。

于是将铁离子加注量调整至0.8 L/h,螯合剂加注量调整至0.95 L/h,经过观察,系统溶液总铁质量分数控制500×10-6左右,铁离子降解得到有效控制。

4 结论

1) 在溶液pH低时应适当将氢氧化钠的加注量调大,在满负荷运行情况下最佳的量应在11.4 L/h;若系统pH过高,应分析是氢氧化钠和螯合剂的原因,并结合铁离子的配伍试验进行调整[5]。

2) 表面活性剂是整个系统稳定与否很关键的因素,表面活性剂过大时会导致系统有机物会过多,使硫磺携带溶液过多,导致药剂损失[6]。表面活性剂过少不利于系统中硫磺的沉积和润湿,可能造成系统堵塞。所以应该尽量将表面活性剂的量控制在2.3 L/h左右。

3) 螯合剂和铁离子的调整应该是一个整体的,不应将这两种药剂单独进行调整。调整后应该做配伍试验保证系统铁离子降解在正常范围之内。铁离子和螯合剂的最佳配比为1∶1至1∶3。

4) 药剂标定要定期进行,在日常操作过程中常常忽略因为酸气量变化要变化加药量,导致系统运行不正常。应当安排班组人员每班对药剂进行标定并记录。