甲苯二胺焦油形成机理与资源化利用技术研究进展

王东亮,孟文亮,王伟,李晓明,李贵贤

(1.兰州理工大学 石油化工学院,甘肃 兰州 730050;2.甘肃银光聚银化工有限公司,甘肃 白银 730900)

甲苯二胺(toluenediamine,TDA)是生产甲苯二异氰酸酯(TDI)的主要原料,通常采用TDA与光气进行光化反应制备TDI,其异构体形式主要为:邻甲苯二胺(o-TDA)、间甲苯二胺(m-TDA)与对甲苯二胺(p-TDA)。此外,TDA也是染料工业重要的中间体,市场用途极为广泛。在二硝基甲苯(dinitrotoluene,DNT)加氢制备TDA的生产过程中,由于分子间脱水、缩合等因素,会生成高沸点的焦油类物质,在TDA精制过程中,以精馏残渣的形式排出(俗称TDA焦油)。此类物质具有较高的粘度和凝固点,为了保证物料的流动性,通常含有30%~50%的间甲苯二胺(m-TDA)[1],依据《国家危险废物名录》,粗TDA精制过程产生的重馏分属于危险废物(废物代码261-024-11)。目前,通常是将TDA焦油送至蒸发釜中,通过闪蒸回收TDA,釜底TDA焦油采用高温焚烧法处置。常规的闪蒸蒸发回收方式,可以将焦油中TDA含量降至15%以下,但随着浓缩过程的进行,焦油的粘度大大增加,流动性减弱,使得焦油板结形成固态,无法进一步回收TDA。而TDA焦油焚烧处理不仅费用很高,同时也造成TDA资源的浪费和潜在的环境风险。因此,TDA焦油的资源化利用机制研究,对于TDI产业的绿色化高质量发展具有非常重要的意义。本文重点介绍了TDA焦油形成机理和夹带剂蒸馏、薄膜蒸发、吸附分离、焦油加氢等四类TDA焦油资源化利用工艺的研究进展。

1 TDA焦油形成机理及分子构成

国内外对TDA焦油的形成原因和分子构成缺乏清晰的认识,尤其是对焦油重组分的认识不足,其成为制约TDA焦油利用的关键因素之一。通常人们将TDA焦油的构成分为轻组分和重组分两部分。轻组分主要是为保证焦油料浆流动性的m-TDA,通过气相色谱内标法[1-2]、重量分析法[3]、热重分析法[3]或者气相色谱-薄层色谱联用等[4-5]方法,可以比较准确的测定m-TDA在焦油中的含量,明晰TDA焦油中轻组分和重组分的相对含量分布。而对TDA焦油中重组分分子组成和化学结构的认识则少之又少,这也是制约甲苯二胺焦油合理化利用的重要因素之一。针对重组分,烟台巨力公司史本作[6]和吕来军等[7]认为在DNT氢化过程中,一方面,DNT中的邻位异构体(2,3-DNT和3,4-DNT)和对位异构体(2,5-DNT),在氢化反应中50%甚至100%生成甲苯二胺焦油。另一方面,当氢化系统内催化剂的整体活性过低时,DNT和H2会发生不完全反应,也会导致焦油的形成。匈牙利Miskolc大学教授brahám J与博苏化学公司合作研究,通过对反应机理的分析,将TDA焦油中高沸点组分的形成路径归纳为两种:m-TDA路径和o-TDA路径[8]。

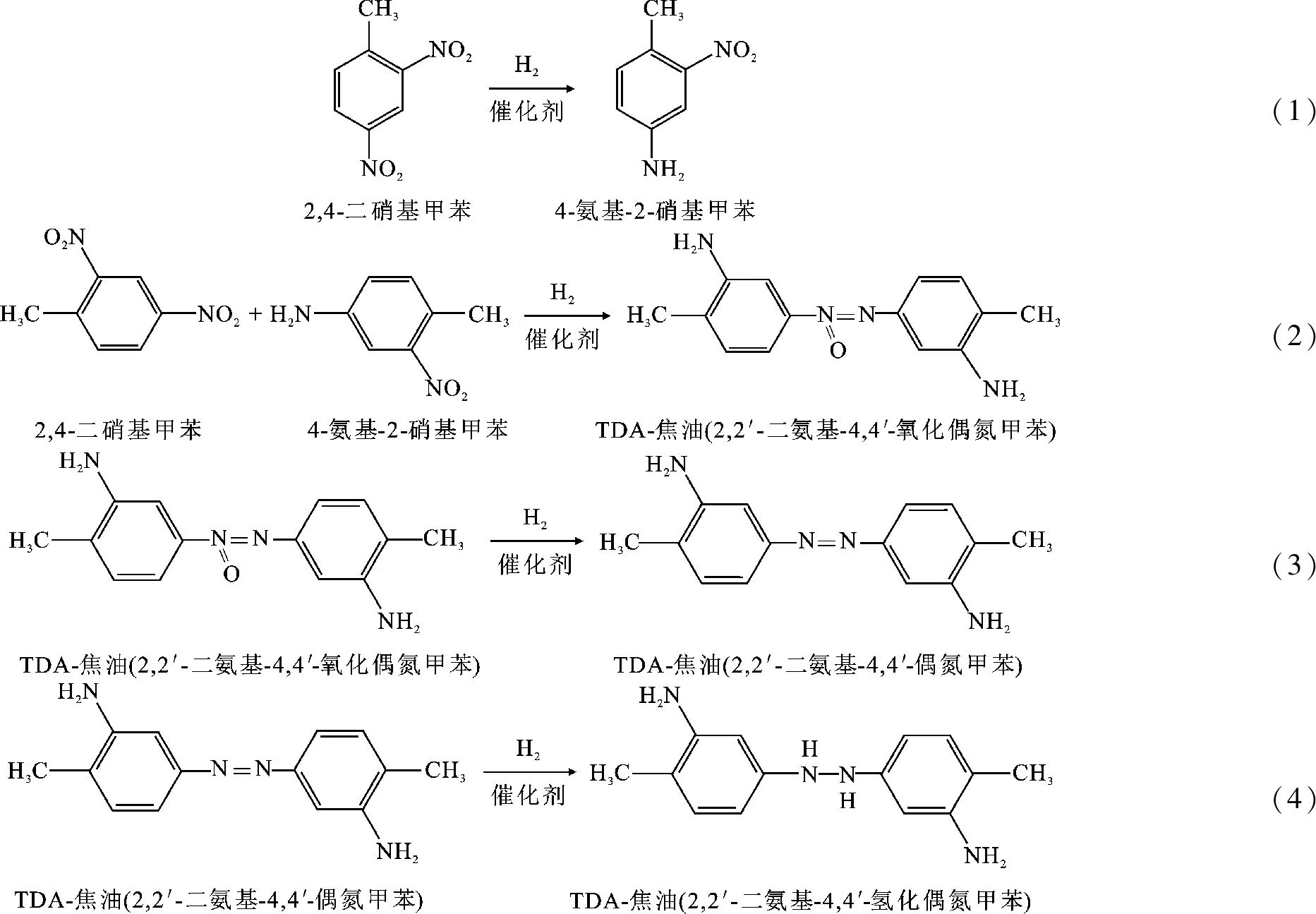

(1)m-TDA路径。在二硝基甲苯加氢反应过程中,尚未转化为TDA的中间组分如4-氨基-2-硝基甲苯,视为焦油前体(Pre-tar),如果这些中间体组分在加氢催化剂表面停留时间过长,就会相互作用形成二聚体。在二聚反应中生成了氧化偶氮、偶氮和氢化偶氮苯类衍生物。不同类型的焦油前体结合将产生不同类型的甲苯二胺焦油重组分。大约20%的焦油重组分是由m-TDA路径反应形成,以2,4-TDA为例,其焦油重组分的形成路径见反应(1)~(4):

(1)(2)(3)(4)

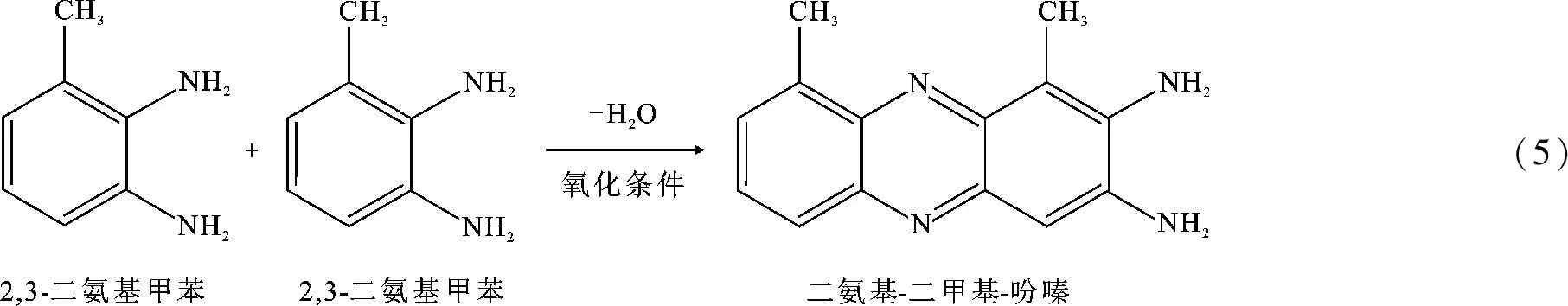

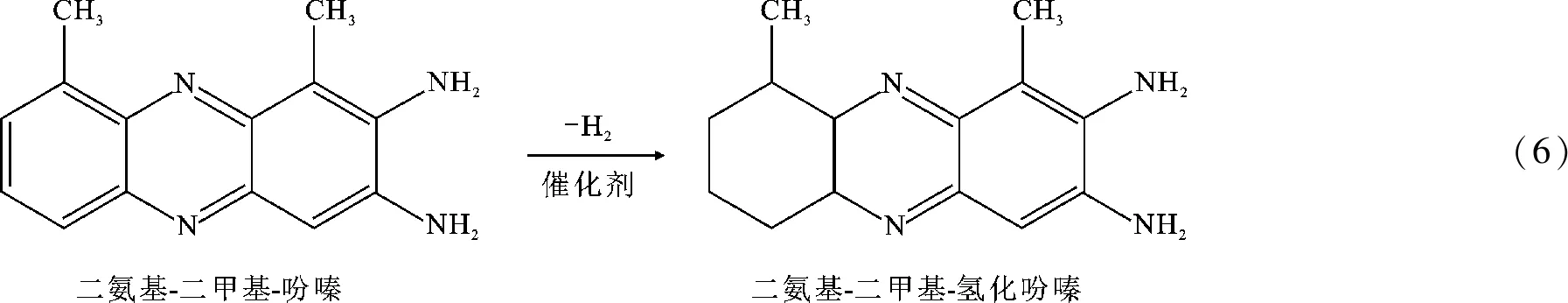

(2)o-TDA路径。TDA的邻位异构体如2,3-TDA和3,4-TDA,在DNT氢化催化剂表面的微区提供的氧化环境中,邻位异构体可以脱水反应生成二氨基-二甲基-吩嗪类物质,当然芳香环也可以被氢化。80%的TDA-tar组分是由此路径形成。以2,3-TDA为例,其焦油重组分的形成路径如反应(5)~(6):

(5)

(6)

综上所述,通过对加氢反应机理的分析,对焦油的形成机理从理论上已经形成初步的认识,但尚需实验及分析手段的证实。

2 间甲苯二胺回收技术

为保证焦油料浆流动性,占TDA焦油总量30%左右的m-TDA的资源化回收利用是首要考虑的问题。目前,各大机构关注点主要在于夹带剂蒸馏工艺、薄膜蒸发工艺和吸附分离工艺。

2.1 夹带剂蒸馏工艺

夹带剂蒸馏工艺是在TDA焦油蒸馏过程中引入某种低价值的轻组分作为夹带剂,通过低价值轻组分置换TDA焦油中的m-TDA,以尽可能的回收焦油中的m-TDA,减少m-TDA的损失率。典型的夹带剂为邻位TDA(o-TDA)或一元醇或二元醇类。

1997年,Bayer公司美国专利US5728880[9]提出以o-TDA作为夹带剂的蒸馏工艺。脱除水分的粗TDA在精馏塔或者降膜蒸发器中浓缩,得到m-TDA和高沸点重组分质量比接近1∶1的焦油混合物,该混合物与精馏塔侧线采出的o-TDA按照1∶1~1∶5的比例混合后进入蒸发器中再次蒸发,蒸发器底部物流为含10%m-TDA、40%o-TDA和50%重组分的焦油。2002年,Bayer公司在上述工艺基础上引入一个汽提塔,将焦油中m-TDA的含量降到2.4%[10]。崔隽和李玉刚等人通过模拟计算,找出温度、邻位配比对回收效果的影响规律,最佳工况时,可以使间位TDA排放的质量分数从30.0%减少到0.8%[11-13]。邻位置换工艺用低价值o-TDA置换焦油中高价值的m-TDA,以保证焦油的流动性,从而解决传统TDA分离工艺m-TDA的排放含量较高和损失率大等问题,但也造成了其他资源的浪费。

四川北方红光特种化工有限公司引入一元醇或二元醇类作为夹带剂[14]。首先将TDA焦油溶解在有机溶剂中,形成均匀的分散体系,在温度为120~190 ℃和表压为-96 kPa下进行蒸馏,得到m-TDA和溶剂的混合物,再通过精馏方法将m-TDA和溶剂的混合物中分离出m-TDA。该方法m-TDA的回收率可达70%,溶剂回收率也达99%以上。

2.2 薄膜蒸发工艺

薄膜蒸发工艺是在真空条件下,通过用薄膜蒸发器蒸发焦油来回收TDA。2012年,上海BASF公司提出采用刮膜蒸发工艺回收焦油中m-TDA的工艺,将甲苯二胺焦油在带旋转刮板的薄膜蒸发器内加热蒸发,刮板使焦油均匀地分布于蒸发器的器壁上,形成薄膜有利于m-TDA的蒸发[15]。中国专利CN103896780B[15]对薄膜蒸发工艺采用的薄膜蒸发器及其操作进行了具体描述。经过薄膜蒸发浓缩后,TDA含量为2%~5%焦油由薄膜蒸发器底部排出。针对经过常规蒸馏工艺处理的TDA焦油,该方法可以进一步回收焦油中40%~50%的m-TDA,该工艺的主要消耗在于电耗,电耗为500~600 kW/t TDA。中国科学院过程所白芳等[5]利用美国POPE科学公司的刮膜蒸发器,考察了压力、温度、转速、滴速对焦油中邻、间位甲苯二胺含量的影响,通过正交实验优化工艺条件。结果表明,优化的分离条件为温度200 ℃、压力15 kPa、转速参数30 r/min、进料速率1.5 mL/min,该条件下能够分离得到较多甲苯二胺。

不论是夹带剂蒸馏或者薄膜蒸发工艺,都面临相同的问题和难点,蒸发浓缩后焦油流动性减小,粘度增加,表面板结固化,堵塞装置出口,导致TDA不能够连续蒸发,同时蒸馏往往是高温下进行,也存在TDA进一步缩合生成焦油的问题,此外蒸馏操作能耗相对偏高,影响此类方法的经济效益。

2.3 吸附分离工艺

针对传统蒸馏工艺能耗高和TDA进一步缩合等缺点,研究人员将目标瞄向了吸附分离技术。吸附分离是采用吸附剂实现m-TDA和焦油重组分分离的一类方法。2010年,兰州理工大学李贵贤等人[1,16]提出了以分子筛为吸附剂的甲苯二胺焦油处理工艺,考察了以13X分子筛为吸附剂,无水乙醇作为溶剂和脱附剂时,通过考察吸附温度、解析温度、停留时间、吸附剂用量等因素对m-TDA回收率的影响。发现在最佳分离条件下,对甲苯二胺焦油中的TDA回收率可以达到70.56%。吸附分离工艺相比之前的蒸馏工艺具有成本低、易与现有装置集成改造等特点,是一种比较有前景的方法。2013年,丰源环保公司专利CN 203222566U[17]开发的一种TDA焦油回收系统,焦油首先在溶解池中溶解,来自溶解池的原料浆液经活性炭塔吸附脱色,再通过两个装有双功能树脂的树脂塔交替进行吸附和脱附操作,脱附液经过调节pH值后,在蒸馏装置中分离出高纯度TDA。吸附分离工艺相比夹带剂蒸馏或者薄膜蒸发等蒸馏工艺具有成本低、易与现有装置集成改造等特点,是一种比较有前景的方法。但有机液固相吸附,不同于气固相分离和水相吸附分离过程,其吸附分离理论多为竞争性吸附,除关注于材料的吸附容量等参数之外,如何改善材料的吸附选择性,是甲苯二胺焦油吸附分离的一个重要课题。

3 焦油加氢工艺

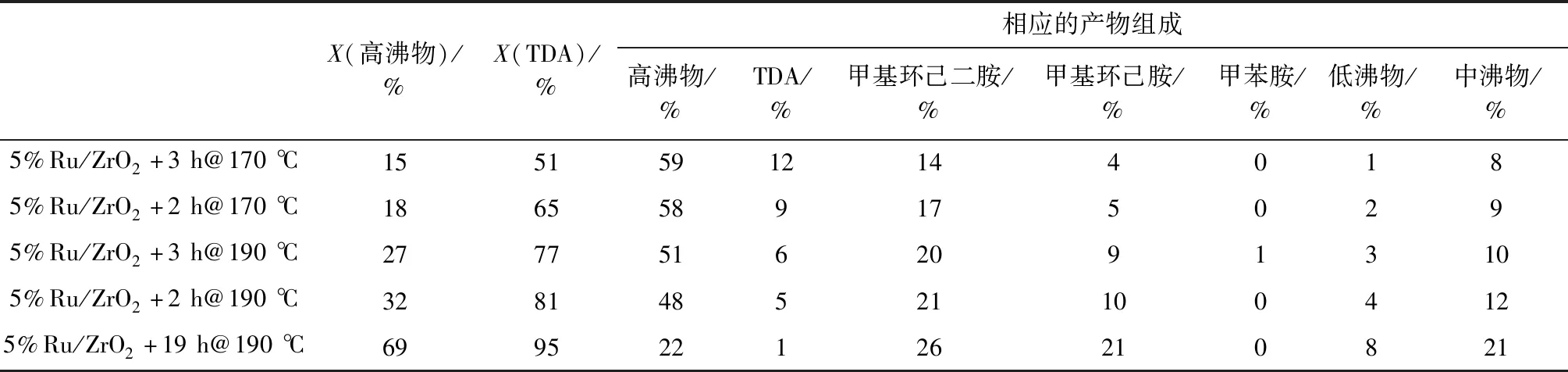

无论蒸馏和吸附分离工艺均属于物理方法,只是从TDA焦油中回收游离m-TDA组分。占焦油总量70%以上的焦油重组分的处理才是焦油资源利用的关键。2017年,BASF欧洲公司提出了催化氢化TDA焦油的方法[18-19]。该工艺是利用Ni、Co、Pd、Pt等负载型金属基催化剂,将TDA焦油中的TDA和重组分部分转化为甲基环己胺和甲基环己二胺,可以代替TDA作为稀释剂,从而可以从TDA焦油中移出TDA而不损害其流动性或粘度,也可以进一步考虑分离上述价值产物。以5% Ru/ZrO2为催化剂时,在190 ℃下反应24 h,焦油中TDA转化率为95%,重组分转化率为69%,目标产物甲基环己胺和甲基环己二胺总收率为47%。该方法一方面针对TDA芳环的氢化,另一方面,它还通过氢解来减小高沸点多胺的尺寸,将焦油中高粘度高沸物可以转化为中沸物或低沸物,它们可以替代m-TDA为TDA焦油提供必要的流动性。因此,m-TDA可以在氢解后从TDA焦油中移出而不会使得焦油的流动性减弱。但是焦油加氢工艺不仅反应条件苛刻(温度120~270 ℃,压力6~30 MPa),同时产物组成复杂,如Ru基催化剂的产物分布见表1。

表1 焦油加氢产物分布Table 1 Product distribution of TDA tar hydrogenation

4 结论

TDA焦油的资源化利用对于TDI产业的绿色化高质量发展具有非常重要的意义。国内外对TDA焦油的形成原因和分子构成缺乏清晰的认识,尤其是对焦油重组分的认识不足,其成为制约TDA焦油利用的关键因素之一。通常人们将TDA焦油的构成分为轻组分和重组分两部分。针对焦油重轻组分m-TDA的回收,研究人员在夹带剂蒸馏、薄膜蒸发、吸附分离等方面进行了探索研究,蒸馏工艺存在能耗高、TDA产物回收低、TDA易发生缩合等缺点,吸附分离工艺具有成本低、易与现有装置集成改造等特点,吸附材料选择与分离工艺优化是一个重要课题。对于焦油中沸点较高的重组分,BASF欧洲公司的焦油加氢工艺,通过氢解来降解高沸点组分,加氢工艺反应条件苛刻,产物组成分布复杂,但通过降解实现高沸点重组分资源化利用是一种重要的发展方向。