基于Workbench Fluent的曝气装置工艺参数数值分析

李东方 黄增阳 曾燕平?姜文雍 陈恩亮

摘 要:本文利用Workbench Fluent分析模块,建立了曝气装置射流数值分析模型,分析了流体内部分布情况。在出口扩散管收缩角10°、液体进口直径12.5 mm及喉管长度34.5 mm的机械结构尺寸条件下,笔者探讨了不同入口水流量、入口空气压力以及出口背压压力工艺参数下的流体域压力和速度的分布情况。数值研究结果可为曝气装置实际工程应用中的机械结构优化工作提供基础数据。

关键词:曝气装置;数值分析;工艺参数;Fluent

中图分类号:TP391.9;O359文献标识码:A 文章编号:1003-5168(2021)04-0029-03

Abstract: By using the Workbench Fluent analysis module, this paper established a numerical analysis model of the jet flow of the aeration device and analyzed the internal distribution of the fluid. Under the conditions of the outlet diffuser tube shrinkage angle of 10°, the liquid inlet diameter of 12.5 mm and the throat length of 34.5 mm, the author discussed the distribution of fluid domain pressure and velocity under different process parameters of inlet water flow, inlet air pressure and outlet back pressure. Distribution. The results of the numerical research can provide basic data for the optimization of the mechanical structure in the actual engineering application of the aeration device.

Keywords: aeration device;numerical analysis;process parameters;Fluent

现代工业中的曝气是指采用向水中充气、机械搅拌等方式,增加空气与水体之间的接触,实现废水需氧生物处理的一种中间工艺。本文根据流体动力学的相关理论,利用Workbench Fluent分析软件,研究特定曝气装置机械结构条件下的不同进口水流流量、空气入口压力以及出口背压下的流体域压力和速度分布情况。

1 建立数值分析模型

1.1 简化模型及劃分网格

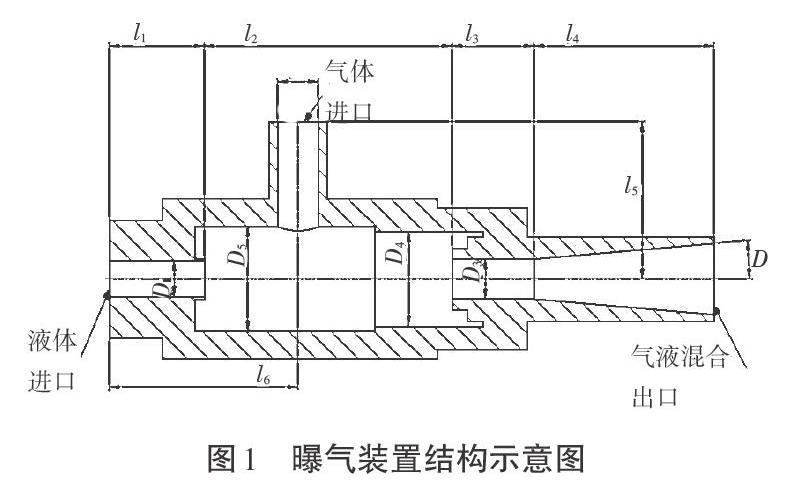

一般曝气装置[1]的主要结构包括喷嘴、进气管、混气管和扩散管。本文所研究的曝气装置结构简图如图1所示。

为了分析曝气装置的入口速度、入口压力以及出口背压等工艺参数对曝气效果的影响,下面利用ANSYSWorkbench软件的Fluent[2]模块对简化模型进行研究。曝气装置Fluent分析流程框图如图2所示。

根据分析模型的几何、边界条件的对称性,本文把流体域简化成二分之一对称模型。使用Autodesk Inventor三维绘图软件,对简化后的流体域进行几何模型建立,然后导出中间格式文件,启动Workbench软件,导入上述简化的模型,对模型进行网格划分和设置,同时对液体入口、气体入口以及混合相出口、对称面进行定义,便于后续边界条件施加,通过多次模型计算调试,最终获得220万~230万单元格个数的网格模型。

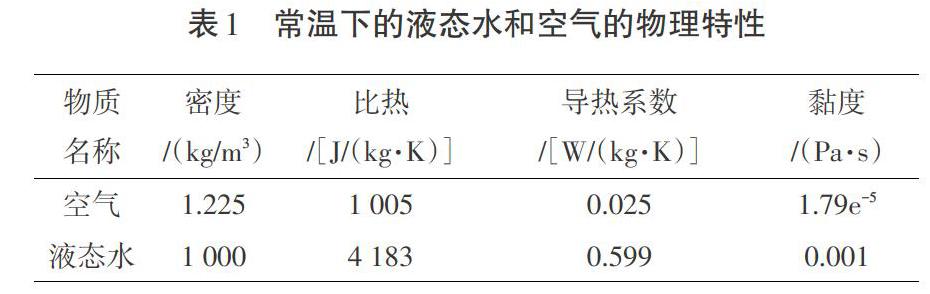

1.2 设定材料特性、边界条件及求解参数

左侧入口液态水边界为入口速度,上部入口空气边界为入口压力。液气混合出口边界为出口压力。材料为液态水和空气,其特性如表1所示。求解设置Realizable k-ε湍流模型和相应的Wall函数,取0.073作为相间表面张力参数,在Gravity中输入重力加速度(Z方向)为-9.81 m/s2。所有材料的湍流强度取作5%。本研究采用对称边界定义几何对称面。

2 数值仿真结果分析

下面对上述模型进行数值计算,设定某一参数为变量,其他参数为定值,获得不同计算模型。对计算结果进行后处理,分析影响流体域分布情况的因素。如无特殊标明,模型的机械结构参数如表2所示。

接下来探究不同曝气装置的入口速度、入口压力及出口背压等工艺参数对曝气效果的影响。统一使用提取曝气装置中心轴向位置(X)上的流体运动速度和压力分布数据的方法,使用Origin绘图软件绘制相关曲线。

2.1 不同入口流量Q1下的分布规律

下面取Q1分别为12、18、24 m3/h的模型,对射流流体分布情况进行分析。由图3可知,随着流量的增大,速度最大值出现在约0.15 m的位置,即喉管靠近出口的位置处,对应Q1下的最大速度分别是113.00、117.00、197.00 m/s;压力总体上趋于减小,介于0.06~0.12 m,压力保持相对平稳,随后在约0.15 m处降到最低,之后趋于上升,在此过程中的最大压力分别是-4.17、-4.70、-9.50 MPa。

2.2 不同入口压力pi2下的分布规律

下面取pi2分别为0.1、0.2、0.3 MPa的模型,对射流流体分布情况进行分析。由图4可知,虽然空气入口压力增大,但中心轴向位置上的速度和压力分布趋势相同,而且大小较为接近,速度最大值分别是87.70、90.20、82.6 m/s,最大压力分别是-3.63、-3.98、-3.50 MPa。由此可知,空气入口压力对速度和压力分布的影响不大。

2.3 不同出口背压po3下的分布规律

曝气装置出口背压大小取决于曝气装置中心距离水面的深度,即水深压力。背压为0,表示出口完全暴露在空气中。下面取背压po3分别为500、7 357.5 Pa(对应水深0.5 m)和14 715 Pa(对应水深1 m)的模型,对射流流体分布情况进行分析。由图5可知,虽然背压增大,但是中心轴向位置上的速度和压力分布趋势相同,同样的大小较为接近,速度最大值分别是87.70、72.10、75.10 m/s,压力最大值分别是-3.63、-3.02、-3.16 MPa。由此可见,出口背压大小对速度和压力分布的影响不大。

3 结论

本文采用Workbench Fluent分析模块,对曝气装置内部流场三维有限元模型进行分析。通过同一机械结构尺寸下的模型分析,笔者得到了不同工艺参数下的流体域的速度和压力分布情况。液态水入口流量对流体域的速度和压力分布影响较大,而空气入口压力和出口背压对流体域的速度和压力分布影响不大。

参考文献:

[1]胡坤,胡婷婷,马海峰,等.ANSYS CFD入门指南计算流体力学基础及应用[M].北京:机械工业出版社,2018:12.

[2]田杰,李少波,冯景伟,等.基于CFD的射流曝气器关键结构参数研究[J].机械工程师,2011(8):22-24.