掘进巷道超前钻探设计优化应用

范 进

(晋能控股煤业集团马脊梁矿,山西 大同037001)

0 引言

探放水施工是煤矿井下采掘工作面避免水害事故、解决水害隐患的重要技术手段,探放水施工具有施工工艺简单、探放水效率高等优点,探放水施工安全高效开展是采掘工作面合理布置、安全生产的重要保障;但是在实际煤矿井下探放水施工过程中,受施工作业环境、探放水施工设计等影响,探放水施工达不到预期效果,不仅降低了探放水施工效率,增加了劳动作业强度,而且无法消除作业附近水害硬化,很容易发生采掘工作面透水、涌水等事故;本文以马脊梁矿2117巷为例,对巷道掘进前期探放水施工主要存在的问题进行分析,并进行合理优化设计,确保巷道后期掘进安全。

1 概述

晋能控股煤业集团马脊梁矿2113巷位于井田一盘区,该工作面北东、南东为盘区皮带巷、盘区辅助运输大巷、盘区回风巷及实煤区,北西为8111工作面采空区、南西为实煤区。

2113巷设计长度为2 188 m,巷道从一盘区辅运大巷开口施工,巷道设计断面规格为宽×高=4.5 m×3.5 m,巷道掘进煤层为C3号(石炭系煤层),平均厚度为6.86m,平均倾角为2°,结构复杂、含1~4层夹矸,平均2层,以泥岩为主,巷道采用综合机械化掘进工艺,截止目前巷道已掘进570 m。

根据马脊梁矿地质探测发现,2113巷对应上覆为小窑破坏区、采空区,巷道往里280~1 424.7 m为雁崖矿14-3号层81618工作面、14-3号层81616工作面采空区,1 463~2 191 m为四老沟矿14-3号层8313工作面及14-3号层8313-1工作面采空区。但由于受采动影响导致地面产生裂缝,在雨季时大气降水沿地面裂缝下渗至2113巷上覆采空区预计积水量为35 757 m3,巷道前期掘进至320~355 m处顶板出现淋水现象,最大淋水量达5.7 m3/h,对巷道掘进影响较大。

2 掘进前期探放水设计及问题分析

2.1 前期巷道探放水设计

1)钻孔布置:前期巷道每掘进50 m在工作面迎头不止一个探水钻场,钻场煤壁共计布置一排探水钻孔,共计3个,钻孔布置在掘顶板1.5 m处,钻孔布置间距为1.8 m,钻孔深度为80 m,钻孔仰角23°。

2)封孔工艺:巷道掘进前期探水钻孔封孔长度为9.0 m,孔口管与钻孔壁采用膨胀水泥进行封堵,封堵长度为1.2 m。

3)安全技术措施:为了保证钻场探放水施工安全,巷道掘进前期在钻场附近支设两排木柱,每排4根,木柱支设间距×排距=1.3 m×1.5 m,第一排支设在距煤壁0.5 m处。

2.2 问题分析

1)巷道掘进效率低:2113巷采用综掘机进行掘进,平均每天掘进工程量为12 m,掘进前期探水钻场间距为50 m,巷道每掘进4 d需进行一次探放水施工,探水施工周期为1 d,每月因探水施工影响施工工期为7.5 d,影响掘进工程量达90 d,严重制约了巷道掘进效率。

2)探水钻孔布置不合理:2113巷顶板与上覆采空区垂直距离在28~37 m范围,而前期探放水施工时,钻孔深度为80 m,钻孔仰角为23°,钻孔终孔位置位于顶板往上31 m处,终孔位置未完全延伸至上覆采空区积水最大标高位置,无法完全消除上覆采空区积水隐患。

3)封孔质量不合格:2113巷掘进煤层属于石炭系煤层,煤层稳定性差,扩张破坏严重,煤体内裂隙发育,掘进前期探水钻孔封孔深度为9 m,封孔段位于煤体内,未完全深入坚硬岩层内,导致在放水时水流沿煤体裂隙渗透,加大了煤体裂隙扩张破坏力度,煤体破坏严重;同时原探水钻孔采用膨胀水泥进行封堵,封结效果差,放水期间受水压扰动影响,孔口管出现窜动现象。

4)安全措施不到位:巷道掘进前期探放水施工过程中钻场主要采用支设木柱的方式进行顶板加固,但是由于2113巷掘进煤层高度裂隙发育,煤体在水压冲击作用下,极易破碎出现煤壁片帮现象,不仅影响了钻孔封孔效果,而且增加了顶板空顶区,甚至发生大面积顶板垮落事故。

3 探放水设计

3.1 探放水设备参数

3.1.1 钻探设备参数

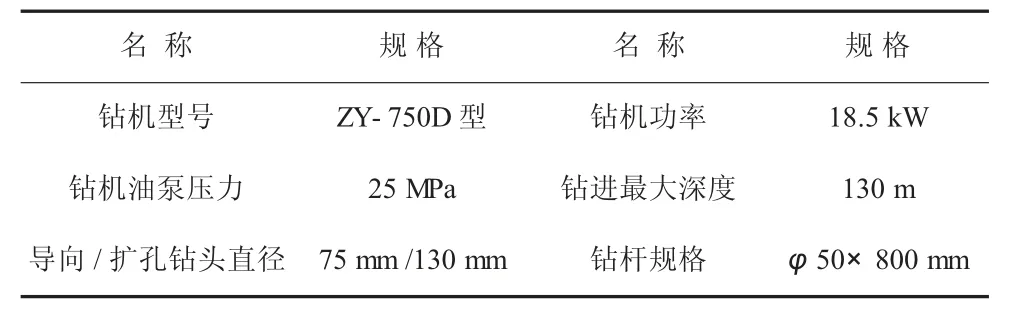

2113巷探水钻孔采用ZY-750D型液压钻机、中空圆钢钻孔以及一翼合金钻头进行施工,钻机具体参数见表1。

表1 ZY-750D型液压钻机及配套设备技术参数

3.1.2 封孔及注浆材料

1)封孔材料:PVC封孔管,每根管长3 m,直径为108 mm,共计4根以及若干根丝扣连接套;环形封孔2个,封孔有效长度为0.45 m,封孔压力为8 MPa。

2)注浆材料:注浆泵采用2ZBQ-6/45马丽散双液注浆泵,注浆压力为0~6 MPa,排量为0~45 L/min;注浆材料采用马丽散与催化剂混合化学粘合剂,混合比为1∶1。

3.2 钻场及钻孔优化布置

3.2.1 钻场优化布置

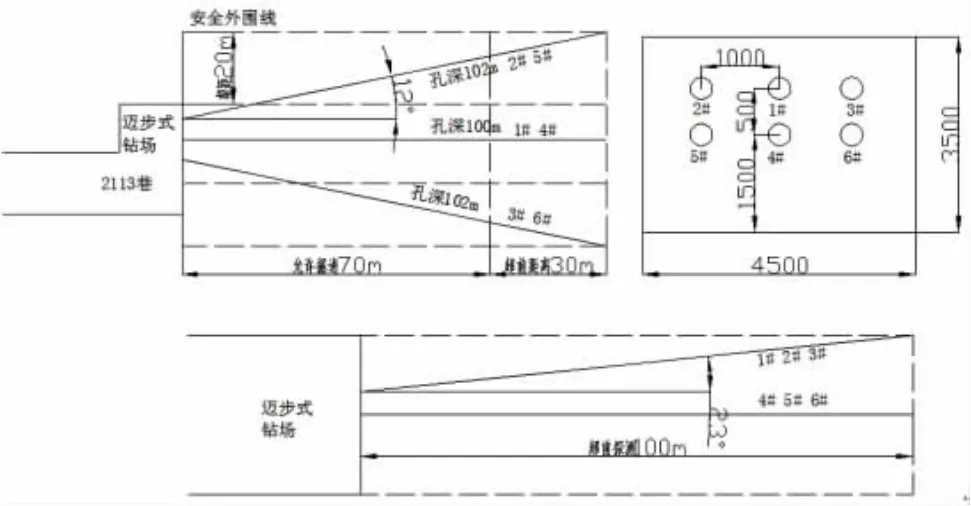

为了保证巷道快速掘进,降低钻孔施工对巷道掘进影响,优化后决定采用“迈步交错式”钻场进行钻孔施工。

1)钻场布置在巷道两侧,采用掘进机一次性施工到位,钻场规格为长×深×高=5 m×4.5 m×3.5 m,相邻2个钻场两翼交错迈步式布置,钻场水平间距为100 m。

2)钻场顶板及巷帮支护与原巷道支护设计相同,工作面侧巷帮不进行锚杆支护,为了提高钻场顶板稳定性,在钻场顶板施工4组组合锚索。

3.2.2 钻孔布置优化

1)为保证探水钻孔能够完全覆盖上覆采空区积水,优化后每个钻场内共计布置2排探水钻孔,每排3个共计6个钻孔(1-6号),其中1-3号钻孔为顶板钻孔,4-6号为水平钻孔,钻孔具体技术参数见表2。

表2 优化后2113巷探水钻孔布置参数

2)所有钻孔深度为100 m,相邻2排钻孔排距为0.5 m,相邻钻孔间距为1.0 m,钻孔超前距为30 m,允许掘进为70 m,钻孔对巷道两侧边缘控制距离为20 m,如图1所示。

图1 2113巷探水钻孔平剖面布置示意图

3.3 钻孔封孔工艺优化

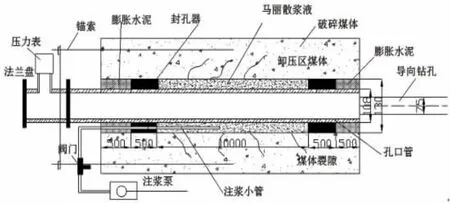

为了保证探放水施工安全,对原探水钻孔封孔工艺进行优化,决定采用“两堵一注”封孔工艺。

1)钻孔封孔长度确定:由于钻孔仰角为23°,顶板仰斜钻孔在煤体内长度为9.7 m,而C3号层直接顶为炭质泥岩,为隔水层岩体,所以钻孔封孔终端位于隔水层岩体内0.5~1.0 m即可,所以确定钻孔封孔长度为11.5 m。

2)扩孔施工:钻孔封孔深度确定后首先施工导向钻孔,导线钻孔直径为75 mm,导向钻孔施工深度达12 m后停止钻进,然后更换扩孔钻头进行扩孔施工,扩孔长度为11.5 m,扩孔后孔径为130 mm。

3)封孔施工:①钻孔扩孔完成后,对钻孔内安装孔口管共计4根,相邻2根孔口管采用丝扣连接套连接;②孔口管安装后在距孔底0.3 m,距孔口0.5 m处分别安装1个环形封口器,同时在孔口管与孔壁之间安装1根直径16 mm注浆软管;③注浆软管与2ZBQ-6/45马丽散双液注浆泵连接进行注浆施工,注浆压力1.5 MPa,注浆完成后拔出注浆软管并采用膨胀水泥对孔口至封孔器段进行封堵,见图2。

图2 “两堵一注”封孔工艺剖面示意图

3.3 钻场煤壁支护措施

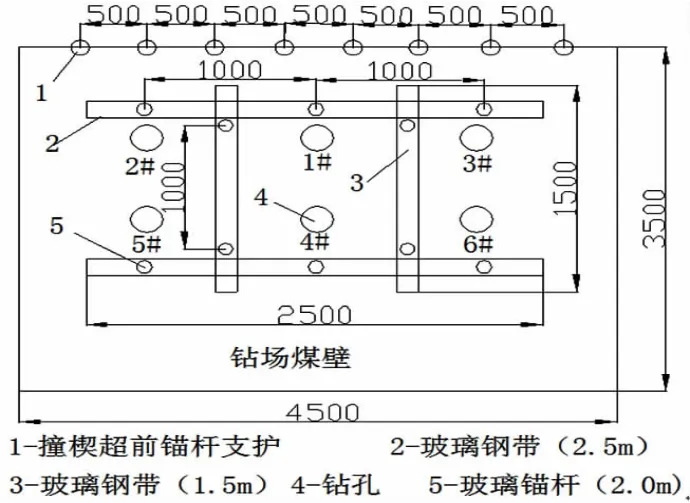

为了提高钻场煤壁及稳定性,防止放水期间煤壁、顶板出现垮落现象,发生透水事故,决定对钻场煤壁及顶板采取“超前钢针支护+玻璃钢锚杆(带)”联合支护。

1)在探放水施工前在钻场煤壁设计顶板位置施工一排超前支护孔,孔间距为0.5 m,所有支护孔垂直布置,孔深度为3.0 m,直径为30 mm;支护孔施工完后,对钻孔内锚注一排钢针,钢针长度为3.5 m,直径为26 mm,如图3所示。

图3 2113巷探水钻场煤壁及顶板支护平面示意图

2)在钻孔四周分别采用柔性玻璃钢带进行维护,玻璃钢带成“井”字型布置,其中横排钢带长度为2.5 m,每根钢带采用3更长度为2.0 m玻璃钢锚杆固定;纵向钢带长度为1.5 m,采用2根玻璃钢锚杆进行固定。

3)为进一步钻场顶板稳定性,在距钻场煤壁1.0 m处支设一排单体柱,共计5根,柱间距为1.0 m。

4 结论

截止2019年12月2113巷已掘进到,巷道在后期掘进过程中共计施工14个迈步式钻场,共计84个探水钻孔;通过对前期探放水设计进行合理优化后,有效降低了探水施工对巷道掘进影响,巷道掘进速率提高至8.7 m/d,探放水设计优化后,巷道在后期掘进过程中共计探放上覆采空区积水35 144 m3,在放水期间未出现钻场顶板及煤壁破碎线下;同时探放水施工后巷道掘进过程中未出现顶板淋水现象,消除了上覆采空区积水对巷道掘进影响,保证了巷道快速掘进。