立体车库回转机构的齿轮啮合辐射噪声研究

覃有实,潘宇倩

(1.广西工业职业技术学院,南宁 530001; 2.柳州工学院,柳州 545616)

引言

随着经济的快速发展和人民生活水平的提高,汽车作为交通工具,其保有量逐步提升,但是汽车数量与停车位的比率却在加大[1],为补缺停车位的不足,发展立体车库是缓解停车困难的有效途径。

立体车库一般为两层或多层,而小型智能立体车库一般采用回转式结构,通过PLC技术控制相关的作动,并采用回转和升降复合运动机构[2]。

齿轮作为回转机构的主要传动件,齿轮对的啮合激励会引齿轮的敲击噪声和啸叫噪声[3],齿轮的动态激励分为啮合刚度激励、传递误差激励、齿轮啮合时的冲击激励、齿面摩擦及油膜振动激励[4]。齿轮啮合时存在大量的非线性因素,在对齿轮啮合做简化时,会丢失非线性部分,对于其引起的噪声辐射精度会降低。

本文使用三维有限元的非线性方法求解齿轮的啮合激励,获取其齿轮啮合力,使用边界元方法求解齿轮的啮合辐射噪声,为齿轮的啮合噪声研究提供必要的理论依据。

1 理论基础

1.1 齿轮传动的动态啮合力

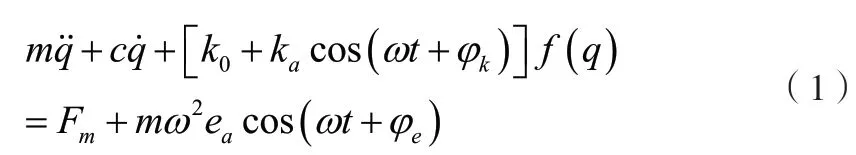

基于非线性振动方程,可得齿轮的非线性动力学方程[5]:

式中:

m—齿轮在啮合线上的等效质量;

q(t)—传动误差;

c—阻尼系数;

ka—啮合刚度幅值;ϕk—扁钢都的初始相位;

ϕe—内部激励的初始相位;

f—齿侧间隙函数;

Fm—静态啮合力。

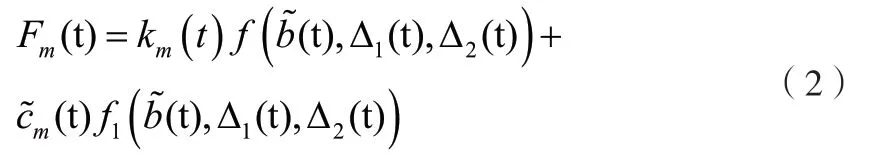

将动态啮合间隙和动态啮合刚度代替定常间隙和转静态周期时变啮合刚度,可得齿轮的动态啮合力为[6]:

式中:

1.2 齿轮噪声产生机制

齿轮通过啮合进行传动,由于齿轮的加工误差及齿轮的弹性刚度的变化引起齿轮的振动,从而辐射噪声。

由方程(1)可知齿轮辐射噪声主要机制为:①由于齿轮啮合过程中刚度的周期性变化,引起齿轮的碰撞,冲击和振动,从而辐射噪声;②齿轮啮合的误差引起齿轮的振动从而辐射噪声;③与齿轮的齿数和转速有关的啮合频率噪声。

1.3 声学边界元理论

直接边界元的系统方程为[7]:

其中:

p(r)—声场V中不在直接边界元 Ωa上任意一点处r的声压;

{vni}—表面法向振动速度;

{pi}—直接边界元 Ωa上的声压;

{Ci}和{Di}—系数矩阵向量。

2 齿轮建模及计算

2.1 齿轮设计

回转装置为低速传动,故齿轮选用低速级齿轮传动,选用渐开线直齿轮。取其中的一对齿轮作为研究,其输入功率为10 kW,输入转速为1 400 rpm,速比为3.2,工作寿命为15年(每年工作350天,每天16小时)。

主齿轮选用40Cr(调制),从动轮选用45钢(调制)。根据输入参数设计[8]啮合齿轮的参数如表1所示。

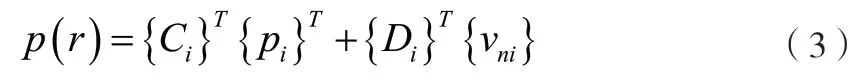

表1 齿轮的主要几何参数

齿轮孔径根据齿轮受力及空间布置来设计。

2.2 啮合力分析

根据啮合齿轮的主动齿轮的输入转速及齿轮比,可计算从动齿轮的输出扭矩为212 222 N·m。

齿轮噪声是由于齿轮的振动引起,通过齿轮表面向外辐射,齿轮的振动除了齿轮本身啮合引起的振动外,还有不同方向振动的相互耦合和转移,从而放大振动和噪声。对于直齿轮,在啮合过程中,产生周向振动和径向振动,但周向振动与径向振动耦合又引起轴向振动,从而辐射噪声。

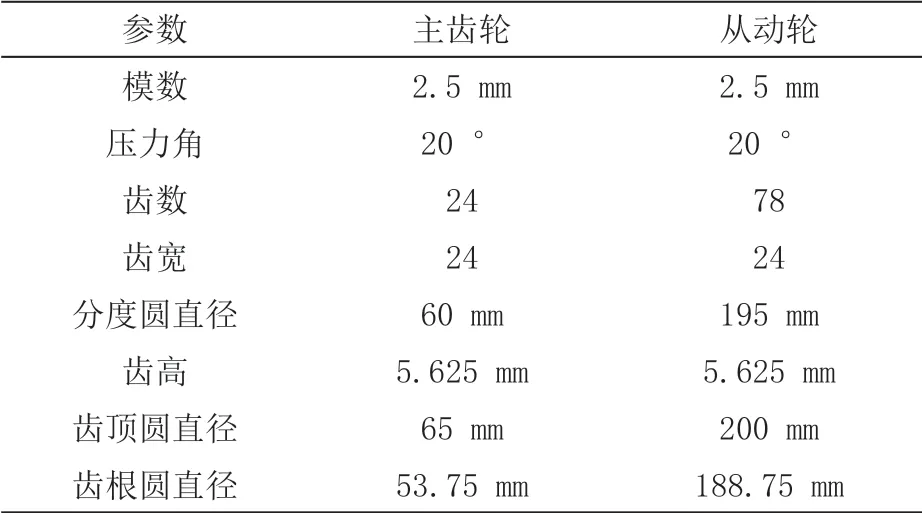

考虑到齿轮的动态非线性啮合力,将齿轮进行实体建模,通过数值仿真的方法计算其动态啮合力。严格按照齿轮形状进行网格划分,采用八节点六面体网格,在轮齿啮合面上将网格细化,划分三层网格;将主/从动齿轮轴孔面耦合在参考点上,约束除转动外的自由度,施加转速和扭矩;在主/从动齿轮的啮合面上建立接触,齿轮间的啮合间隙大小为0.33 mm;在计算时打开非线性选项。建立的齿轮有限元模型如图1所示。

图1 啮合齿轮的三维有限元模型

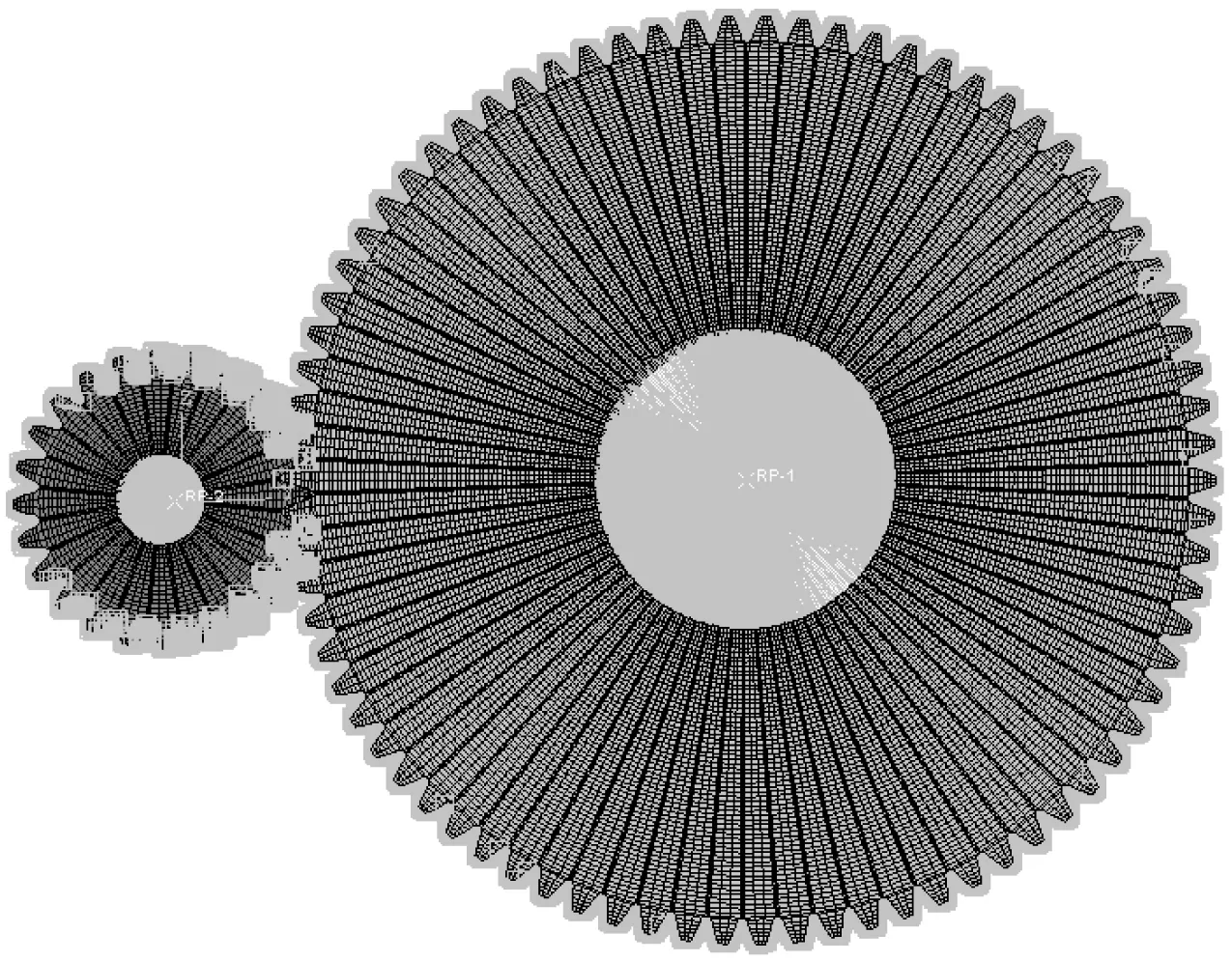

提取一对啮合齿的啮合力,剔除瞬态啮合时的冲击啮合力,截取较为稳定的啮合力,对其进行傅里叶变换,结果如图2所示。

图2 齿轮啮合力

由图可见,啮合齿轮的啮合频率为562.3 Hz,与啮合齿轮的计算啮合频率560 Hz有差异,其原因可能是齿轮啮合时的柔性变化与非线性造成。齿轮的啮合力还是在基频时能量占比大,谐波频率越往后啮合力越小。在啮合频率附近还存在一些小的峰,其为考虑非线性的结果。

2.3 齿轮啮合辐射噪声分析

啮合齿轮的辐射噪声是由于齿轮振动而引起,通过齿轮表面向外辐射[9]。

通过数值计算的齿轮辐射噪声往往会有一定差异,对于激励的提取仅依靠数值公式的话会丢失一些其它因素。借助于当前模拟仿真软件,可实现较为可靠的计算。

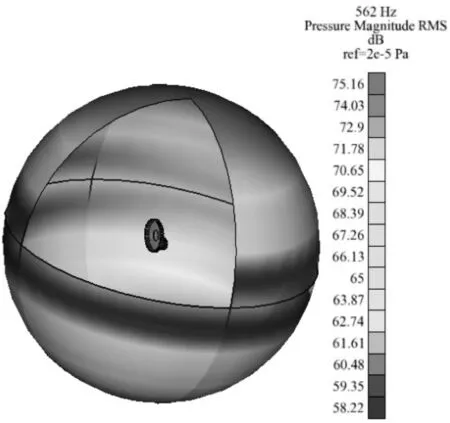

本文通过边界元法来计算啮合齿轮的辐射噪声。由于齿轮的第一阶啮合频率的啮合力较大,此处仅以第一阶啮合力来计算。分别将啮合力施加到主/从动齿轮啮合的节点位置,方向为齿啮合面的法线方向,将齿轮作为独立模型来计算。对主从动轴孔节点除绕轴向转动方向外所有的方向施加固定约束。分别建立齿轮的边界元模型,在距离齿轮啮合位置1 m处建立sphere data recovery mesh。计算齿轮啮合的辐射声压级。其结果如图3所示。

从图3可以看出,从齿轮的球面噪声分布来看,能量主要集中在啮合面的法线方向,其声压最大,达到75 dB;垂直于齿轮腹面的声压较低。

图3 562 Hz声压图

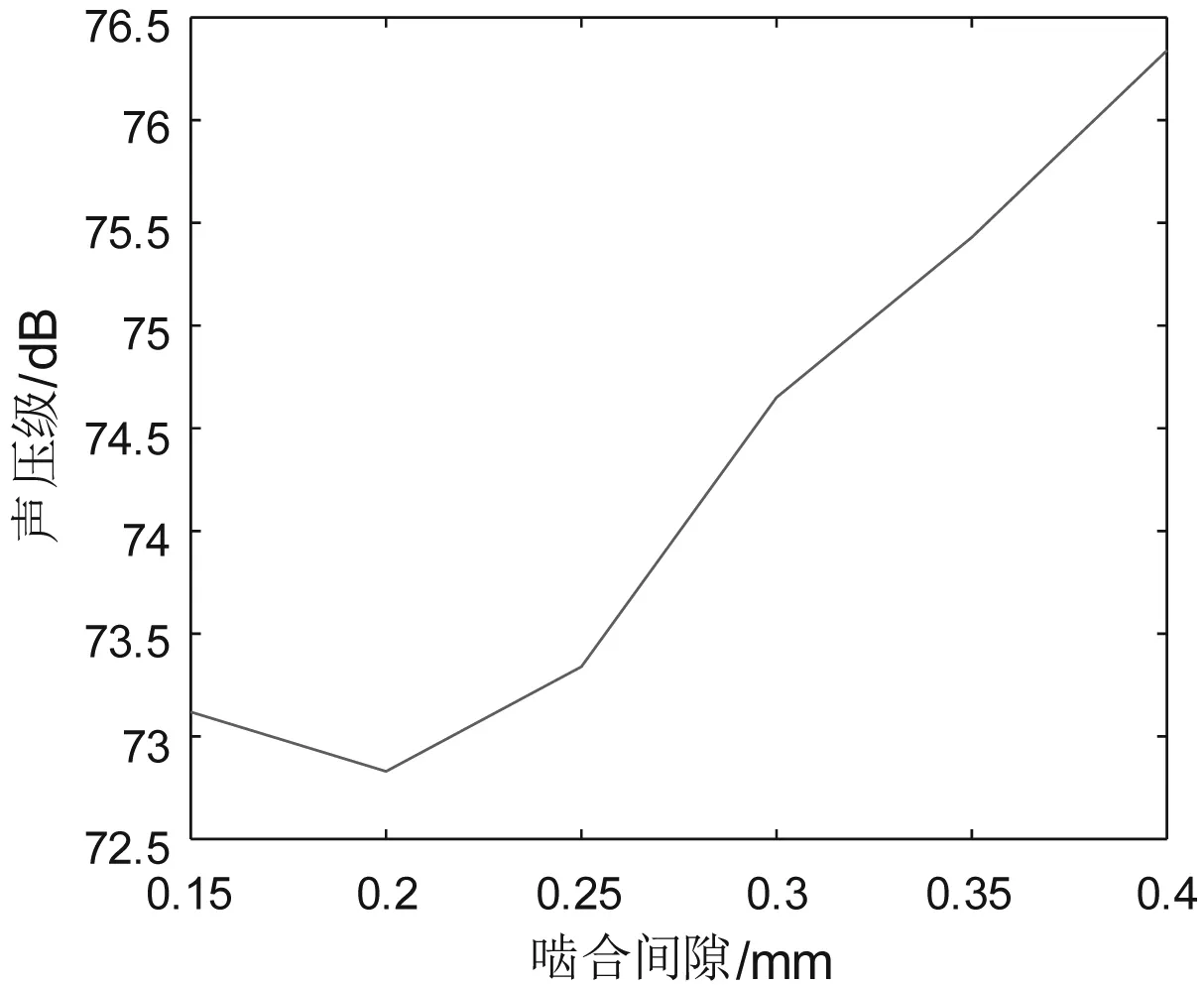

将齿轮的啮合间隙改为0.15、0.2、0.25、0.3、0.35和0.4 mm,取齿轮啮合面法向1 m声压级,结果如图4所示。不同的齿轮啮合间隙产生的声压级不同,其原因为齿轮副齿顶与齿根的碰撞产生不同的啮合力。啮合间隙大,啮合重叠系数降低,过小的啮合间隙也会产生稍大的噪声,结合实际使用中的齿轮的受热膨胀和润滑油溢出速度产生的液动噪声,在设计齿轮时需要选择合适的啮合间隙。

图4 不同啮合间隙的1 m声压级

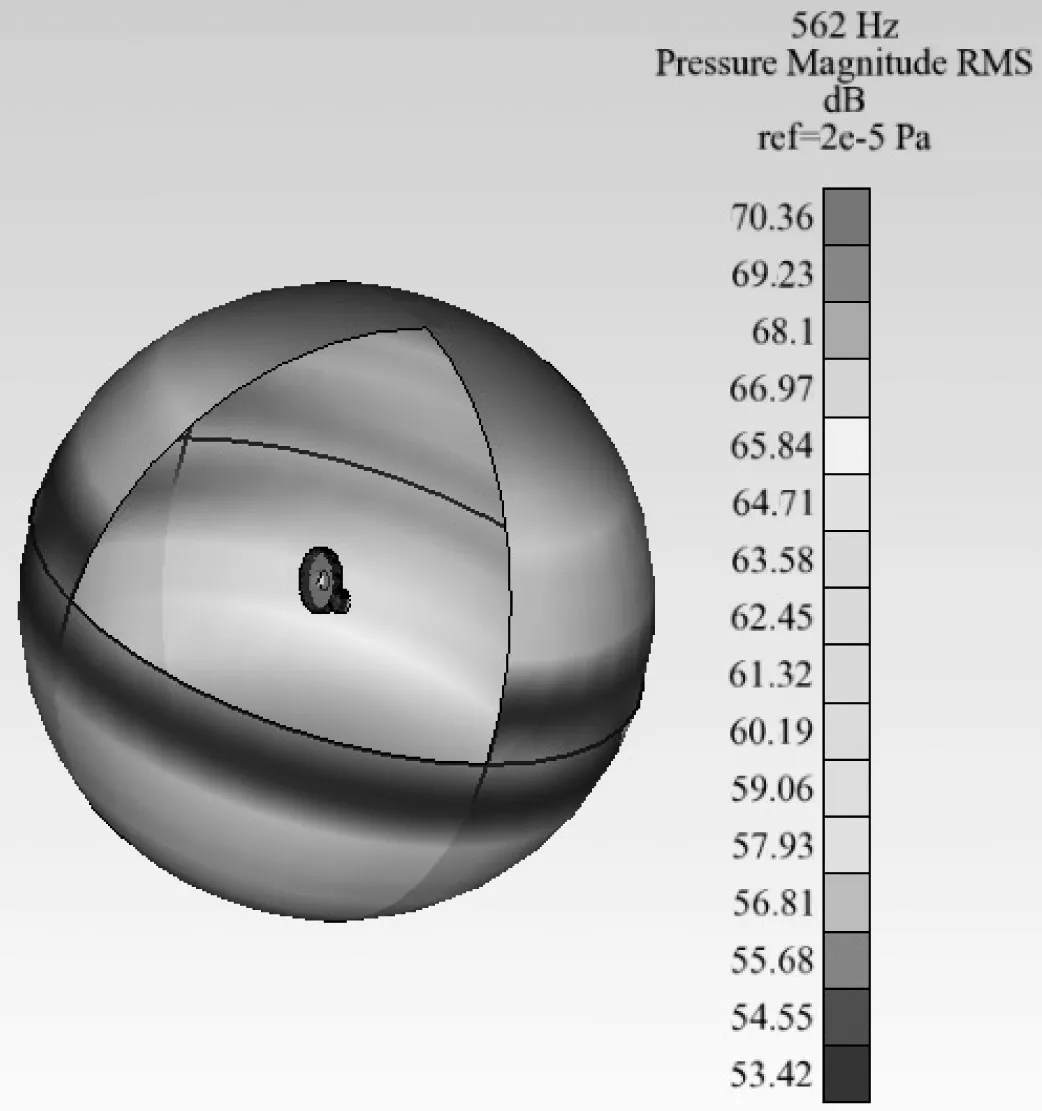

将直齿轮改为斜齿轮传动,其结果如图5所示,可以看到声压整体降低了4.8 dB,其原因为斜齿轮的刚度变化为正弦波形,直齿轮的刚度变化为锯齿波形,直齿轮刚度变化引起的振动、冲击要比斜齿轮大。

图5 斜齿轮辐射噪声

3 结论

本文基于齿轮的动态非线性啮合力分析了齿轮啮合时的辐射噪声,结论如下:

1)不同的齿轮啮合间隙会影响齿轮的辐射噪声,在设计齿轮时需选择合理的间隙;

2)斜齿轮的辐射噪声比直齿轮小,其为不同啮合刚度变化对辐射噪声;

3)齿轮接触法向的辐射噪声较大。