柴油发动机连杆-轴瓦摩擦副接触变形的数值计算

韦浩,高申德,吴玉国,梅加化,时礼平,3,4

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243032;2.安庆中船柴油机有限公司,安徽 安庆 246005;3.特种服役环境的智能装备制造国际科技合作基地,安徽 马鞍山 243032;4.特种重载机器人安徽省重点实验室,安徽 马鞍山 243032)

轴瓦连接柴油机的曲轴和活塞,构成曲柄滑块机构,实现连杆由往复运动到旋转运动的转换。当活塞运动至做功行程止点时,连杆处于最大压缩状态,载荷达到最大,从而挤压轴瓦[1],并使其与曲轴易发生碰撞,甚至出现烧瓦和抱轴现象,此阶段柴油机最易发生故障。

针对柴油机连杆-轴瓦摩擦副接触变形问题,文献[2]利用有限元软件模拟计算出高速发动机连杆-轴瓦摩擦副在动、静载荷下的变形,结果表明随气缸压力和惯性力的方向和大小的变化,连杆内孔和轴瓦轮廓变成非圆形。文献[3]以雷诺方程为基础,采用积分有限元法对混合轴承进行变形计算,结果得出弹性变形和热变形对混合轴承的承载性能有着重要的影响,且这些变形可以根据轴承聚合物层的性质调节。文献[4]在考虑轴承变形的情况下,建立了轴承过渡速度的解析模型,并与以往的数值计算结果对比,表明新方法对过渡速度的预测具有良好的相关性。文献[5]提出单纯形优化算法,并考察了在不同螺栓预紧力和过盈量的条件下某型号柴油机主轴承孔和主轴瓦的变形,结果表明保持横拉螺栓预紧力不变,轴承孔的变形量随竖拉螺栓预紧力的增大呈线性递增,轴瓦的变形随过盈量的增加呈线性递增。文献[6]针对发动机装配后连杆-轴瓦摩擦副产生异响的现象,在分析可能产生该问题原因的基础上提出了抑制异响现象的策略为减小轴瓦半径公差0.015 mm,压缩曲轴半径上偏差0.007 mm以及连杆内孔上偏差0.002 mm。

综上所述,减小发动机连杆-轴瓦摩擦副的变形对于减少发动机故障显然有效,而不同工况参数将促使发动机连杆-轴瓦摩擦副产生不同程度的接触变形[7]。因此,本文利用ABAUQS有限元与正交试验相结合的方式对大端轴瓦在最大爆发压力下的变形量进行研究,考察螺栓预紧力、过盈量与摩擦因数对轴瓦最大接触变形量的影响,找出最优参数组合,以期降低轴瓦碰撞的风险。

1 连杆-轴瓦有限元模型的建立

1.1 连杆轴瓦有限元模型

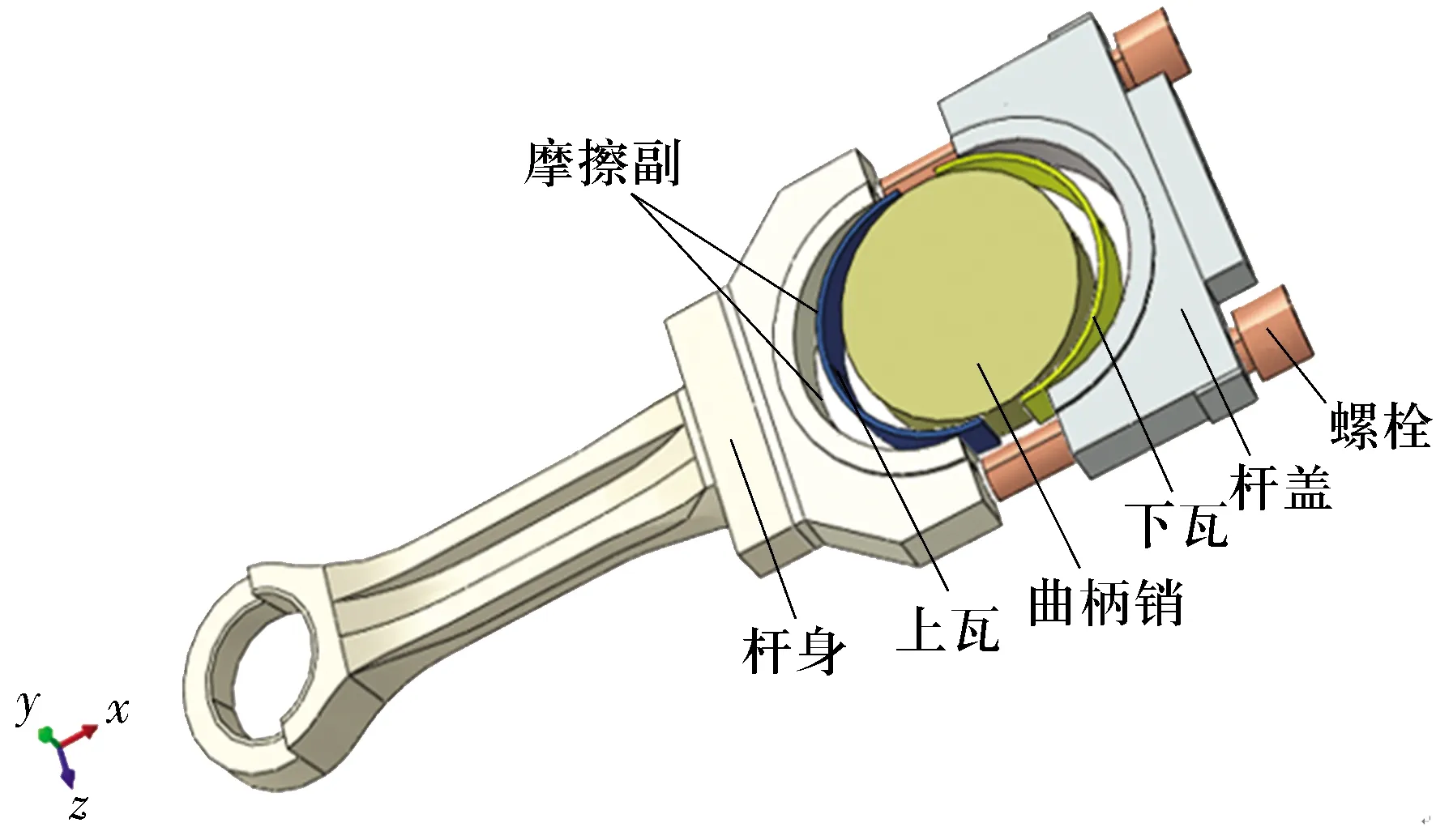

运用Solidworks软件建立连杆-轴瓦的三维模型。为提高ABAQUS有限元软件分析效率,取连杆厚度(xOz)方向上的对称模型作为分析对象,并将简化后的1/2模型另存为SAT格式以便导入ABAQUS有限元软件,结果如图1所示。

图1 1/2连杆-轴瓦有限元模型爆炸图Fig.1 Explosive diagram of 1/2 finite element model for connecting rod-bearing bush

1.2 连杆轴瓦参数

连杆-轴瓦的几何参数见表1,连杆组件的材料性能参数见表2。

表1 连杆-轴瓦的几何参数Tab.2 Geometric parameters of connecting rod-bearing bush mm

表2 连杆组件的材料性能参数Tab.2 Material performance parameters of connecting rod components

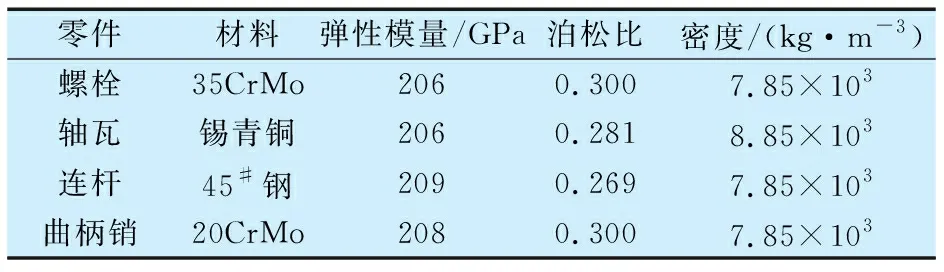

1.3 连杆轴瓦网格划分

连杆网格划分类型为C3D8I,单元数为71 654,节点数为952 249;轴瓦网格划分类型为C3D8I,单元数为11 000,节点数为145 444;螺栓网格划分类型为C3D8I,单元数为12 228,节点数为14 586;曲柄销网格划分类型为C3D8I,单元数为23 672,节点数为226 736;活塞销网格划分类型为R3D4,单元数为850,节点数为935。整个模型的网格划分如图2所示。

图2 连杆-轴瓦网格划分Fig.2 Meshing of connecting rod-bearing bush

1.4 载荷与边界条件的设置

1.4.1 最大爆发压力数值的确定

柴油机连杆由于气体燃烧的作用处于最大压缩状态,且连杆与轴瓦是紧配合,所以气体爆发力通过连杆传递至轴瓦,使轴瓦此时的变形量达到最大,最大气体爆发压力为

Fg=(P-P′)πD2/4,

(1)

式中:Fg为最大气体爆发压力;P为缸内气体压强,P=13.3 MPa;P′为曲轴箱压力,一般为大气压力,0.1 MPa;D为气缸直径,D=280 mm。

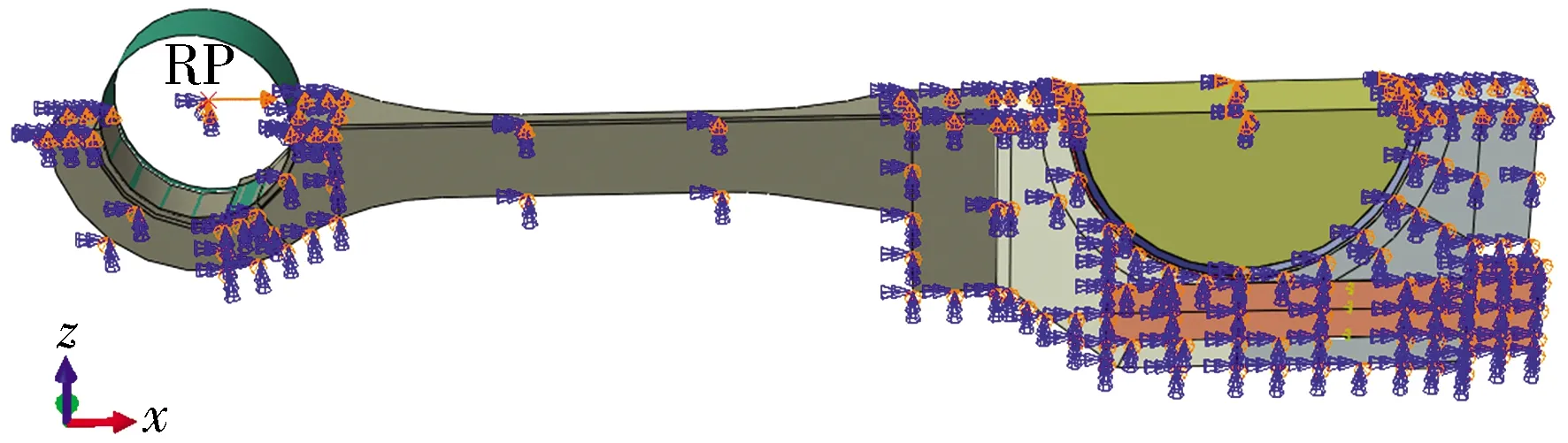

1.4.2 载荷与边界条件的设置

连杆-轴瓦xOy对称面设置为U2=UR1=UR3=0;连杆-轴瓦yOz对称面设置为U3=UR1=UR3=0;曲柄销yOz对称面设置为固定约束;活塞销设置为U2=U3=UR1=UR2=UR3=0;其中U1,U2,U3,UR1,UR2,UR3为连杆构件的6个自由度。载荷以集中力的形式施加于活塞销的参考点(RP),结果如图3所示。

图3 连杆-轴瓦有限元模型载荷与边界条件的设置Fig.3 Setting of load and boundary conditions of finite element model of connecting rod-bearing bush

1.4.3 接触对的定义

设置7个接触对:螺帽与连杆盖、螺栓与螺孔、杆盖与杆身、轴瓦瓦背与连杆大头孔、上轴瓦与下轴瓦、曲柄销与轴瓦内表面、刚体销与连杆小头,各接触对之间的接触方式设置为小滑动接触。由于轴瓦与连杆孔座之间的接触面是分析重点,需设置不同的摩擦因数进行对比分析,其余接触面之间比较光滑,摩擦因数均设置为0.25。

2 数值模拟结果与分析

2.1 单因素试验

2.1.1 螺栓预紧力对轴瓦最大接触变形量的影响

采用螺栓拉伸器对连杆螺栓进行预紧,最大预紧力为

Fm=PdS,

(2)

式中:Fm为螺栓承受的最大预紧力;Pd为螺栓拉伸器泵的压强;S为液压油缸的受力面积。由(2)式确定螺栓承受最大预紧力为680 kN。

轴瓦与连杆过盈量为0.24 mm,其接触面之间摩擦因数为0.3,气体爆发压力为406 397 N的条件下,选取螺栓预紧力分别为600,640,680,700,760 kN进行数值模拟。不同螺栓预紧力下轴瓦变形量分布区域基本一致,但轴瓦最大接触变形量不同,故取螺栓预紧力为600,760 kN时的轴瓦变形量结果,如图4所示。

图4 不同螺栓预紧力下轴瓦变形量分布Fig.4 Deformation distribution of bearing bush under different bolt preloads

由图4可知:螺栓预紧力由600 kN增大到760 kN,轴瓦最大接触变形量由5.888×10-2mm增大到6.030×10-2mm,增加了2.4%;轴瓦最大接触变形量出现在轴瓦接触部位周围区域,这是由于连杆大端沿竖直中心线方向产生收缩变形,轴瓦受到挤压随之产生变形。

螺栓预紧力与轴瓦最大接触变形量的关系如图5所示,螺栓预紧力与轴瓦最大接触变形量呈正线性关系,这是由于螺栓预紧力将杆盖与连杆主体连接,使连杆大端孔受到挤压产生变形,而轴瓦紧贴连杆大端孔装配同样受到挤压变形,预紧力越大产生的变形越大。螺栓预紧力过大会导致连杆螺栓疲劳失效,使轴瓦与连杆接触条件变差,发生松动;螺栓预紧力过小,轴瓦与连杆大头孔之间接触不良,甚至会出现间隙,导致热传递效率变低。根据实际生产经验,螺栓预紧力取640~680 kN较合适。

图5 螺栓预紧力与轴瓦最大接触变形量的关系Fig.5 Relationship between bolt preload and maximum contact deformation of bearing bush

2.1.2 过盈量对轴瓦最大接触变形量的影响

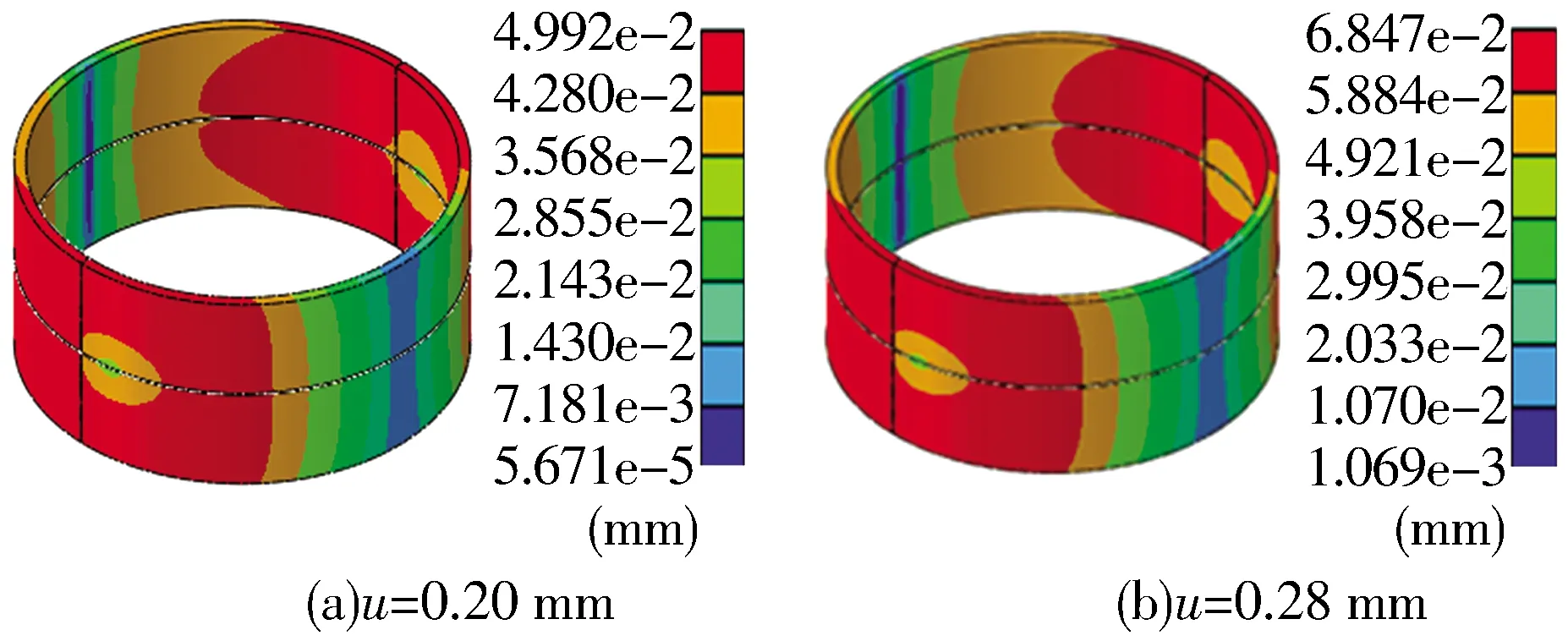

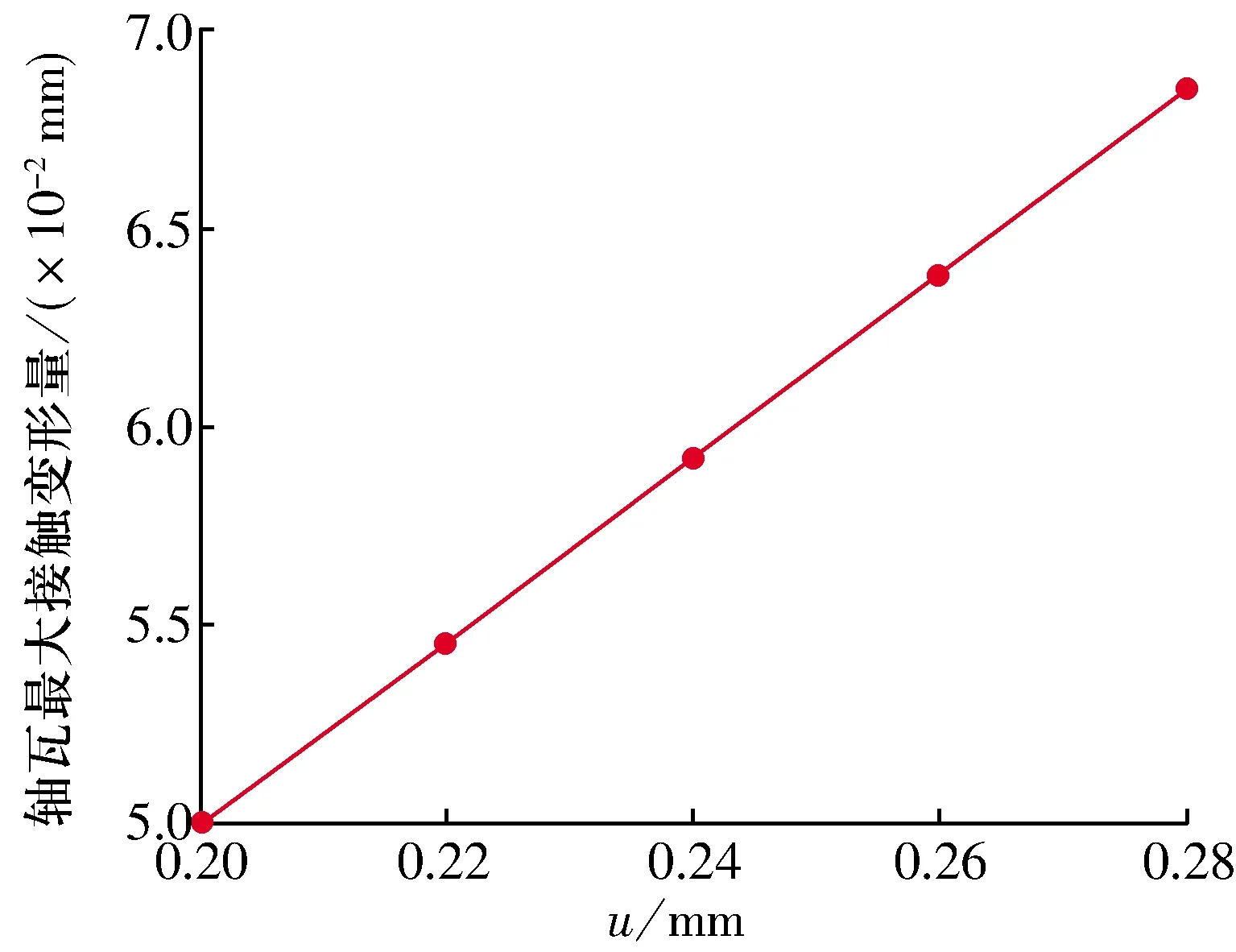

在螺栓预紧力为640 kN,摩擦因数为0.3,气体爆发压力为406 397 N,过盈量u分别为0.20,0.22,0.24,0.26,0.28 mm的条件下进行数值模拟。不同过盈量下轴瓦变形量分布区域基本一致,但轴瓦最大接触变形量差异较大,故取u为0.20,0.28 mm时的轴瓦变形量结果,如图6所示。当u为0.20 mm时,轴瓦最大接触变形量为4.992×10-2mm;当u为0.28 mm时,轴瓦最大接触变形量为6.847×10-2mm,增加了37.1%。轴瓦变形量分布区域与螺栓预紧力的轴瓦变形量分布位置基本相同。

图6 不同过盈量时轴瓦变形量分布Fig.6 Deformation distribution of bearing bush with different interferences

过盈量与轴瓦最大接触变形量的关系如图7所示,轴瓦最大接触变形量随过盈量增大而增大,这是因为轴瓦随过盈量增大,等效应力增大,轴瓦采用锡青铜材料,因受力增大易发生变形[8]。轴瓦过盈量过大会导致轴瓦安装困难且工作时接触应力会超过轴瓦材料的屈服极限导致轴瓦失效;轴瓦过盈量过小会导致轴瓦与连杆大头或轴瓦在孔座内发生滑动导致柴油机故障。

图7 过盈量与轴瓦最大接触变形量的关系Fig.7 Relationship between interference and maximum contact deformation of bearing bush

根据某柴油机部分参数在满足轴瓦正常工作的条件下,过盈量取0.22~0.24 mm较合适。

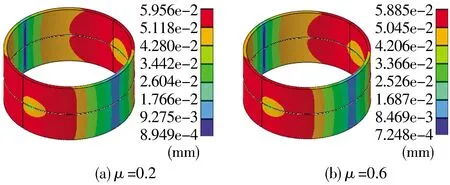

2.1.3 摩擦因数对轴瓦变形量的影响

在螺栓预紧力为640 kN,轴瓦过盈量为0.24 mm,气体爆发压力为406 397 N,摩擦因数μ为0.2,0.3,0.4,0.5,0.6的条件下进行数值模拟。不同摩擦因数下轴瓦变形量分布区域基本一致,但轴瓦最大接触变形量有差异,故取μ为0.2,0.6时的轴瓦变形量结果,如图8所示。当μ为0.2时,轴瓦最大接触变形量为5.956×10-2mm;当μ为0.6时,轴瓦最大接触变形量为5.885×10-2mm,降低了1.2%;轴瓦变形量分布区域与研究螺栓预紧力、过盈量的轴瓦变形量影响时分布位置基本相同。

图8 不同摩擦因数时轴瓦变形量分布Fig.8 Deformation distribution of bearing bush with different friction coefficients

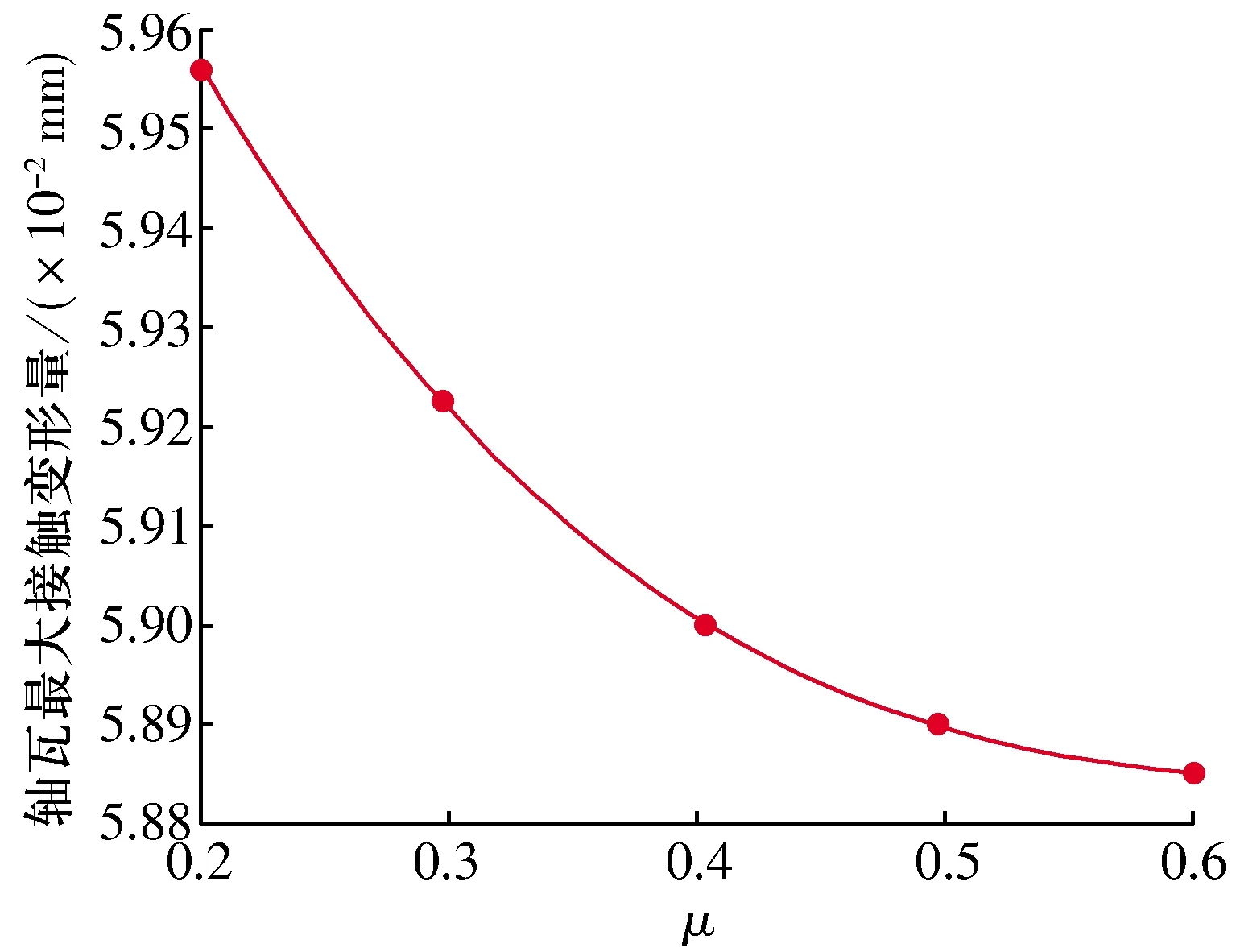

摩擦因数与轴瓦最大接触变形量的关系如图9所示,轴瓦最大接触变形量随摩擦因数增大而呈减小趋势,当μ为0.2~0.4时,随摩擦因数增大,轴瓦最大接触变形量急剧减小;当μ为0.4~0.6时,轴瓦与连杆大头接触面间摩擦力增大,轴瓦瓦背各节点位移变小使轴瓦整体变形量减小,进而使轴瓦最大接触变形量的变化趋于平缓。摩擦因数过大导致轴瓦严重磨损,摩擦因数过小致使轴瓦最大接触变形量增大,结合实际生产经验,摩擦因数取0.4~0.5较合适。

图9 摩擦因数与轴瓦最大接触变形量的关系Fig.9 Relationship between friction coefficient and maximum contact deformation of bearing bush

2.2 SPSS软件正交试验分析

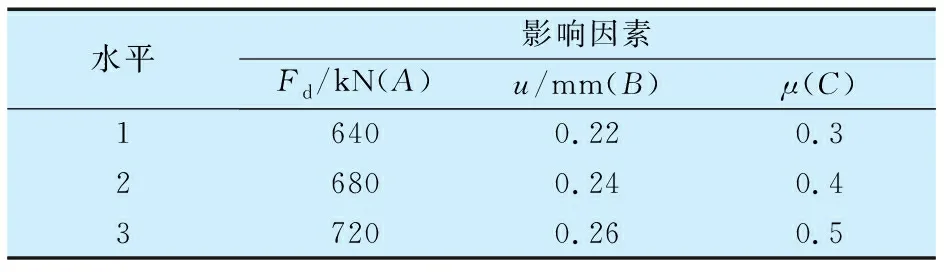

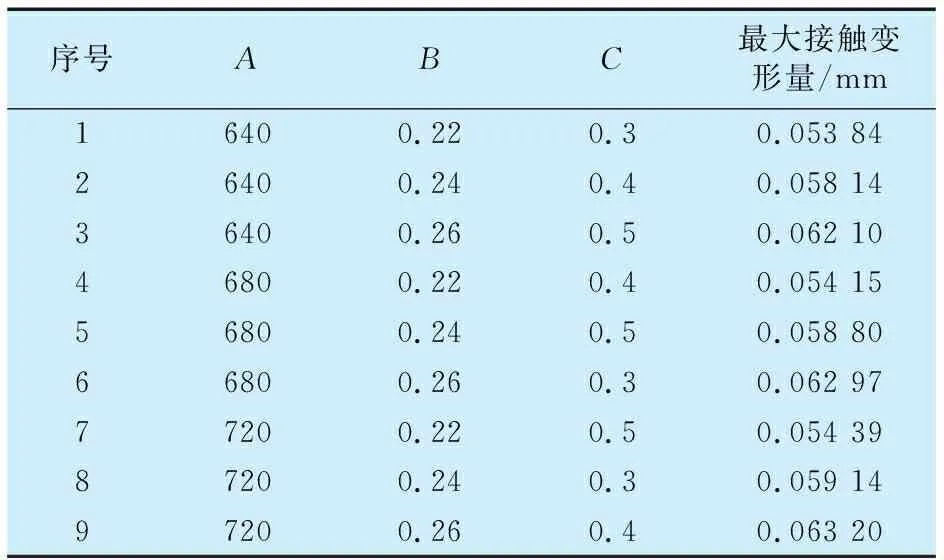

以螺栓预紧力、过盈量、摩擦因数为考察因素,以轴瓦最大接触变形量为考察指标,进行三因素三水平L9(33)正交试验设计[9]。利用ABAQUS有限元软件数值模拟表3中的9次试验方案[10],模拟得到轴瓦最大接触变形量见表4。

表3 轴瓦变形量有限元分析的因素水平表Tab.3 Factor level table for finite element analysis of bearing bush deformation

表4 轴瓦最大接触变形量仿真结果Tab.4 Simulation results of maximum contact deformation of bearing bush

2.2.2 方差分析

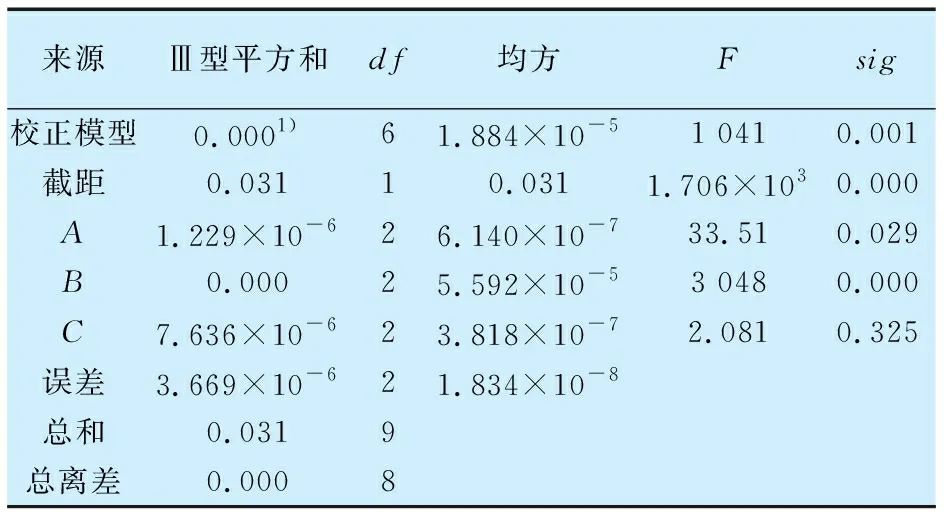

利用SPSS软件进行方差分析[11],得到的结果见表5,其中df为自由度,F为组间均方与组内均方的比值,sig表示显著性大小。

表5 单变量多因素方差分析Tab.5 Univariate multivariate analysis of variance

由于试验中FB>FA>FC,(FA,FB,FC分别为螺栓预紧力、过盈量、摩擦因数在表5中所对应的F值),则各因素对轴瓦最大接触变形量的主次顺序为B>A>C;因素Asig=0.029<0.05、因素Bsig=0.000、因素Csig=0.325>0.050,则因素A,B均对轴瓦最大接触变形量有显著性影响,而因素C无显著性影响。

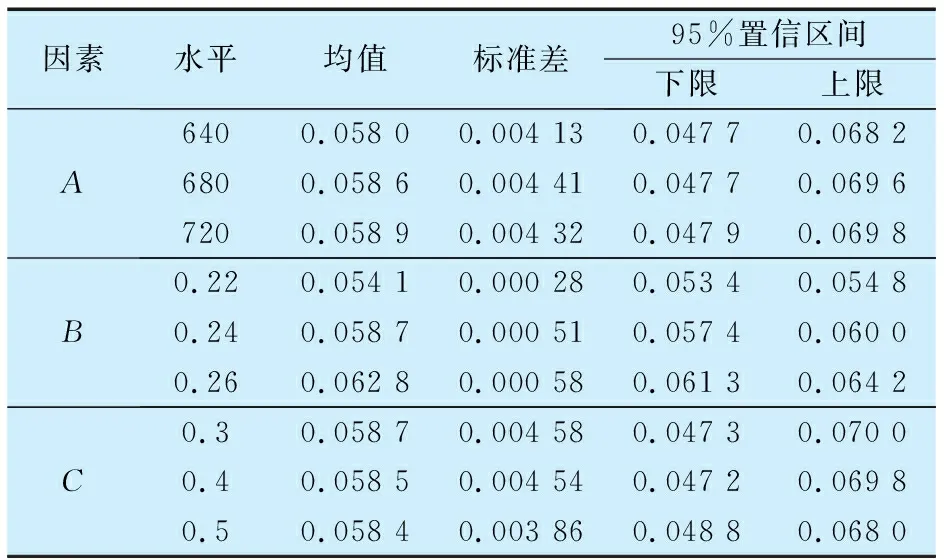

单变量多因素方差分析见表6,由表可知:A1均值最小(0.058 0),且A3>A2>A1,则判断A1为A的最优水平;B1均值最小(0.054 1),且B3>B2>B1,则判断B1为B的最优水平;而C对轴瓦最大接触变形量无显著性影响,摩擦因数过大导致轴瓦与连杆接触面磨损增大,为避免轴瓦损害且满足轴瓦正常工作,摩擦因数选取水平2。由此得出各因素对轴瓦最大接触变形量的最优组合为A1B1C2,即螺栓预紧力为640 kN,过盈量为0.22 mm,摩擦因数为0.4。

表6 单因素统计量表Tab.6 Single factor statistical scale

2.3 仿真对比

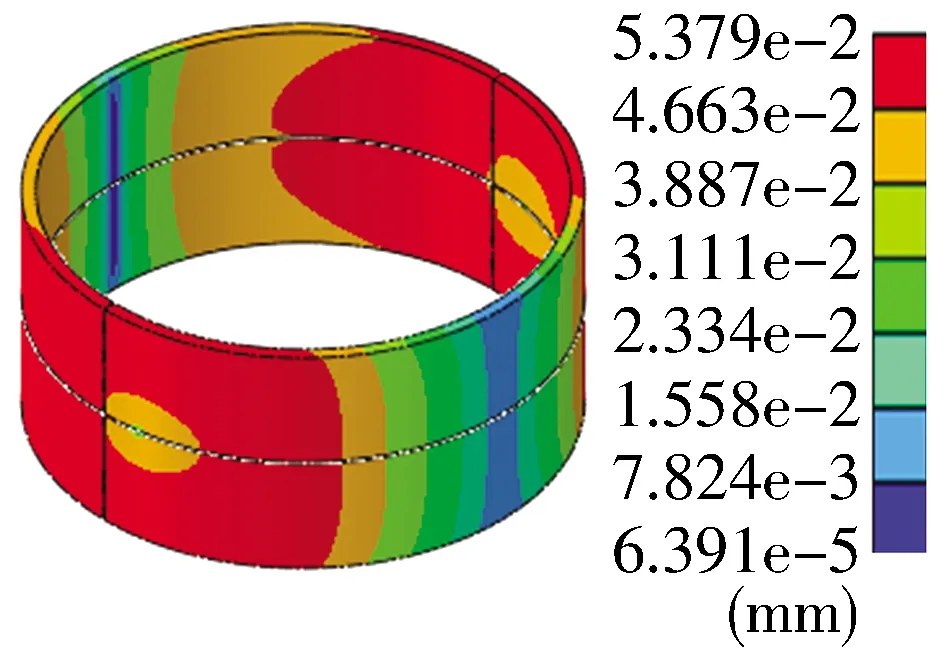

在螺栓预紧力为640 kN,过盈量为0.22 mm,摩擦因数为0.4(正交试验选的最优数据组合),气体爆发压力为406 397 N的条件下,运用有限元软件ABAQUS模拟连杆极限工作状态下轴瓦变形量,结果如图10所示,轴瓦最大接触变形量为5.379×10-2mm,优化后的结果小于正交试验的最小值。

图10 优化后轴瓦变形量分布Fig.10 Deformation distribution of optimized bearing bush

3 结论

运用ABAQUS有限元软件对连杆-轴瓦摩擦副在最大爆发压力下的最大接触变形量进行模拟,设计正交试验并考察螺栓预紧力、过盈量、摩擦因数对轴瓦最大接触变形量的影响,并通过SPSS软件对目标函数(轴瓦最大接触变形量)进行优化,主要结论如下:

1)3种因素对轴瓦的最大接触变形量均会产生一定的影响,影响的程度从大到小依次为过盈量、螺栓预紧力、摩擦因数。

2)过盈量和螺栓预紧力与轴瓦的最大接触变形量基本呈正线性关系,而随摩擦因数增大,轴瓦最大接触变形量呈下降趋势。

3)当螺栓预紧力为640 kN,过盈量为0.22 mm,摩擦因数为0.4时能够有效减小轴瓦的最大接触变形量,最大程度降低轴瓦碰撞的概率。