PET-G废料回收系统的自动控制

郭景宏,薛凯,张磊

(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

热收缩薄膜(PET-G)作为一种塑料薄膜,不仅具有环保性、耐化学性,而且其制品具有良好的性能,容易加工,可回收二次利用,主要用于医疗保健品、生物性包装等领域[1]。然而,PET-G废料碎料颗粒大小不一、质量不均,真空吸粉量不稳定,挤出机头压力波动范围大,这些问题不仅对真空上料机有较高要求,还需对计量称喂料量精确控制。本文主要介绍了软件设计、硬件构成特点,系统功能实现方法和控制技术的改进。

1 系统简介

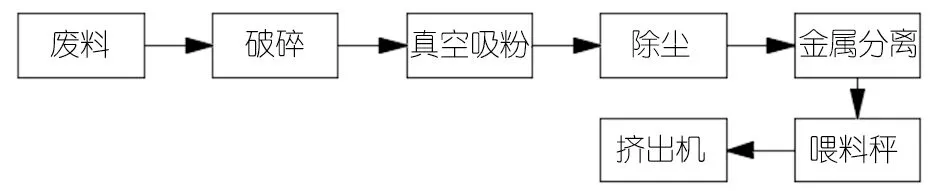

PET-G热收缩膜废料回收新生产线主要设备有破碎机、上料系统、除尘分离系统和喂料系统,流程如图1所示。首先将废料二次破碎,通过真空上料机吸到二楼大料仓,经除尘金属分离后,计量喂料系统加料到挤出机,新系统融到老系统,废料与粒料混合生产,实现废料回收再利用。

图1 PET-G废料回收系统流程图

1.1 硬件构成

挤出机组控制部分硬件系统包括动力变频柜、元器件控制柜,现场包括料位计、压力传感器等,以及计量喂料系统。

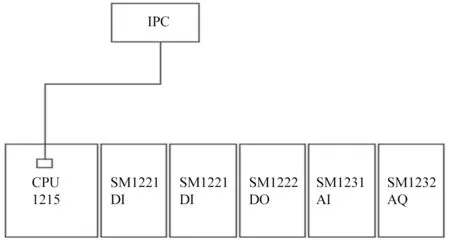

现场诸多电机取故障信号、启停信号,实现系统的自动加手动多重启停方式;计算称喂料量,多次淘洗除尘及金属分离,以保证膜质量,实现对压力、系统自动运行的精准控制。笔者选用SIEMENS S7-1200,在Portal 16.1中进行组态,设备硬件组态画面如图2所示。主机CPU、工控机、计量称三者之间采用Profinet通讯,监控画面传到上位机WinCC RT Advanced显示。

图2 设备硬件组态图

挤出机控制系统设计采用PLC+HMI模式,实现转速、电流的采集、读取和显示,系统之间的联锁保护、故障报警提示,主机与喂料称之间的通信以及整套系统画面监控等功能。

1.2 软件设计

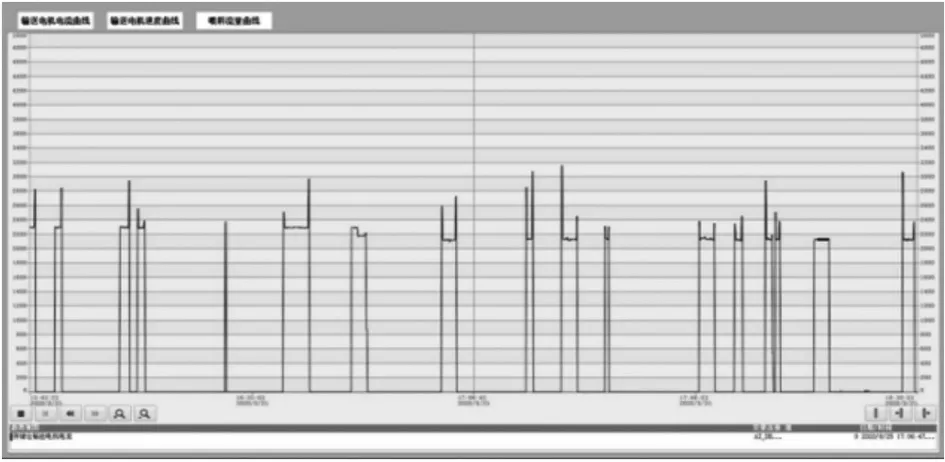

根据工艺要求,软件设计包括电机自动启停、料位联锁保护、故障报警提示,及主机与喂料称之间的通讯等过程。新系统控制总览如图3所示,可以在工控机屏读取数据,观察运行过程,并根据工艺要求进行PLC编程,使料位计控制电机启停喂料。大料仓设有三处料位计,分别是L位、HH位、H位。在L料位状态下,先启动输送风机,20 s后启动粉粹电机进行二次破碎,接着除尘器A启动,大料仓搅拌电机和喂料电机也随之启动。自动停止联锁恰好相反,大料仓料位达到H时,大料仓喂料机停止运行,二次粉碎机停止,接着延迟20 s输送风机停止,最后除尘器A停止。料位联锁保护是在大料仓HH料位,此时该仓喂料停止;如果输送风机故障报警,则大料仓喂料停止,随之二次粉碎机、主机喂料也停止。

图3 新系统控制总览图

图4 是在整个系统运行时,大料仓搅拌电机自动启停情况展示,可以看到通过料位高低控制大料仓搅拌电机启停,在联锁保护下,保证了各电机按工艺要求正常运行。废膜经过破碎机粉碎后,需要重新通过失重式计量秤加料到双螺杆挤出机,最后经过模头成型、拉膜,将废料回收利用得到新热塑膜。

图4 大料仓搅拌电机启停展示图

2 控制系统特点

PLC模块组成如图5所示。操作显示在工控机,CPU为SIMENSE S7-1200系列1215,其他数字量输入与输出在西门子网站上挑选目前最新模块。

图5 PLC模块组成图

整个系统程序由TIA Portal V16编程软件开发,S7-1200 PLC作为整个控制系统核心部分,通过自带I/O口和拓展DI、DO模块对料斗开关、电机远程启停以及变频器故障报警进行控制。模拟量输入EM231模块,对变频器参数进行反馈控制,EM232模拟输出模块调节电机转速。

3 机头压力控制

机头压力不稳定,会导致拉膜厚度不一、粗糙程度不同,本文采用手动加自动方法来控制机头压力。其中,保持螺杆转速和计量泵转速不变,随着压力的浮动调节喂料量,计量泵转速确定产量,手动粗略设定喂料量Sv,再通过自动微调稳定机头压力。手动喂料量由泵转速确定;喂料称喂料量=手动喂料量±自动喂料量Mv。整个控制是在闭环状态下完成,控制原理如图6所示。工控机上设定压力值,压力信息经通信线路传输到PLC,机头压力也由传感器读入PLC,两者比较后差值e经过PID计算用于调节喂料量。在整个开机过程中,传感器不断地把实时压力传送到PLC中进行数值比较,如果当前压力值高于或低于设定值,PLC就发出指令,调节喂料量以达到控制压力的目的,使机头压力维持在一个稳定范围内[2]。

图6 压力控制原理图

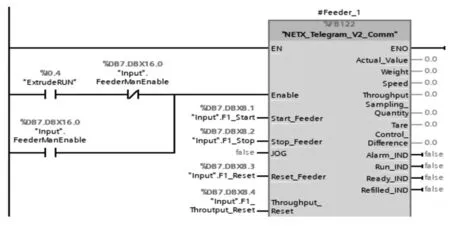

喂料称自动加料,PLC程序调用模块,通过模块在程序中编写喂料量程序,图7是称重模块程序。TIA Portal V16编程软件写入喂料量程序,使得计量称能够自动调节,保持压力稳定,即计算出压力变化控制量e,e与手动调速状态下稳定值相加,得到闭环转速值Pv,通过模拟量输出模块EM232输出4-20 mA信号,控制变频器从而实时调节主电机电流。

图7 称重模块程序

程序设计中通过模块输出控制变化量,由Profi net通讯方式直接写入计量称,设定每台称当前喂料量,老系统已有三台称,现又增加了一台,编程写入,使得整个系统每台称喂料量合理,每台称喂料量百分比设定,总和为100%。新系统喂料情况如图8所示,从图中可以看到实时参数,这台新喂料称设定是100 kg/h,料重量为28.78 kg,还可以观察到喂料螺杆转速和从开机到当前的累计喂料量。

图8 新计量秤喂料情况

4 应用效果

PET-G废料经过二次破碎后,碎膜蓬松、密度不均(0.1~0.3 g/cm3)、质量不恒定,因此喂料螺杆需要特殊制作,对于一定密度范围内的料,通过手动设定、自动调节、喂料称通讯,进行合理喂料,来稳定机头压力。整个开机过程中压力比较稳定,其值大致在2.3~2.8 MPa,压力浮动基本控制在0.5 MPa以内,达到指标要求,控制情况良好。

5 结束语

废料PET-G热收缩膜生产线回收控制系统工况复杂,对于真空吸粉、喂料有较为苛刻的要求,本次设计首先将废料二次破碎,产生颗粒大小不一、密度不均的蓬松料,真空吸粉到二楼大料仓,吸粉机螺杆特殊制作,从而将密度不一的颗粒顺利吸到大料仓,料位计控制搅拌电机启停,随之一系列联锁保护保证工艺要求,经过多次除尘,金属分离,PLC调用称重计量模块能够精确控制喂料量,保证压力平稳,系统运行稳定,最终使生产的热收缩膜厚度均匀、质量良好,满足客户要求。