滴灌尖管脱模机构及成型件加工优化模具设计

熊建武,龙华,周进,谭补辉,胡智清,徐文庆

(1.湖南工业职业技术学院,湖南 长沙 410208;2.益阳职业技术学院,湖南 益阳 413000;3.湖南财经工业职业技术学院,湖南 长沙 421002)

滴灌尖管是滴灌机中的一个重要零件,该零件的主要作用是通过滴灌阀门的控制,可以实现滴灌技术中所要求的几种要求,分别为单液滴灌、多液滴灌、混液滴灌。考虑到维修和零件的报损,滴灌尖管零件的数量要求多,因而其生产批量大,需要采用注射成型方式来对其进行大批量生产。本文针对某滴灌机滴灌尖管塑件的成型,设计了一种1模2腔注射模具,模具中,采用了一种改进型浇注方式、设计了一个不常见的弯尖管脱模机构、模具整体结构的优化设置,以及针对难加工成型件的成型,设计了新的数控加工工艺,有较好的模具设计和加工参考意义。

1 滴灌尖管

1.1 塑件特征

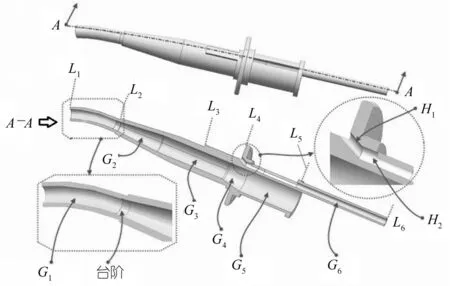

滴灌尖管塑件的形状如图1所示,塑件为一种特殊形状的弯尖管,通过其外壁设置的虚拟位置线L1~L6,尖管的特征可以分为6段特征,L1~L2之间为弯管尖头G1段,内、外壁都为弯管状;L2~L4之间,外壁分为三段,其形状为锥形管、薄壁直管和厚壁直管,内壁也分为三段,分别为锥形管G2段、直壁管G3段、锥形管G4段;L4位置处,管外壁设置有一个大直径肩台;L4~L5之间,外壁为带圆柱凹槽的直壁管,内壁为直壁管;L5~L6之间,即G6段,为外壁上附加的小直径直通管。在L4肩台处,设置有斜管特征H1、倒扣圆孔特征H2。G1段与G2段边界处,存在一个小台阶。

图1 滴灌尖管塑件

1.2 塑件结构

塑件的具体结构尺寸如图2所示,G1段弯管的内径为Φ4.1 mm,外径Φ6 mm,圆管中心弧度跨度为127°。G1段与G2段边界台阶处径差为0.2 mm。H1孔与管中心线夹角为25°,H2孔的深度为2 mm。H3孔内径Φ3 mm,外径为Φ4 mm,为典型的薄壁管。塑件成型模具设计的难点在于:

图2 塑件结构

(1)浇注浇口位置的选择。

(2)塑件壁厚较薄的地方多,充填流动性差。

(3)塑件的脱模,脱模难点在于:第一是前端弯尖管内壁G1段的脱模;第二是,H1孔、H2孔的脱模;第三是尾端G6段薄壁管的成型与脱模;第四是塑件整体的脱模。

1.3 塑件材料

材料选用高流动的PC料H200-3670R,该材料的特点有:

(1)韧性好,流动性高,易加工成型。

(2)温度适用范围广。

(3)尺寸稳定性强。

(4)环保安全。

(5)适合做超薄产品。塑料的颜色为透明;加工温度:280~320 ℃,烘料温度:110~120 ℃,烘料时间:4 h。

应用领域有:

(1)手机外壳,充电器外壳,电表箱和保险丝盒,家用开关,插头和插座,继电器和连接器,食物搅拌机和处理机,蒸气熨斗的水槽,烤箱控制面板,真空吸尘器。

(2)电子显示牌,数码管,灯罩。

本塑件的尾端G6段为薄壁管,壁厚0.5 mm,且长度较长,具有典型的薄壁注塑特点,流动性差的塑料在此处难以充填,因而需要一种流动性好的材料进行充填,而H200-3670R解决了做超薄保护套要用高速注塑机才能生产的不足,能在普通注塑机上直接生产加工,能有效节约成本,该材料最高可做0.5 mm, 0.6 mm,0.8 mm厚度的产品;显然,选用该材料来成型本塑件为较佳的选择。

2 模具成型方案

2.1 分型及浇注方案

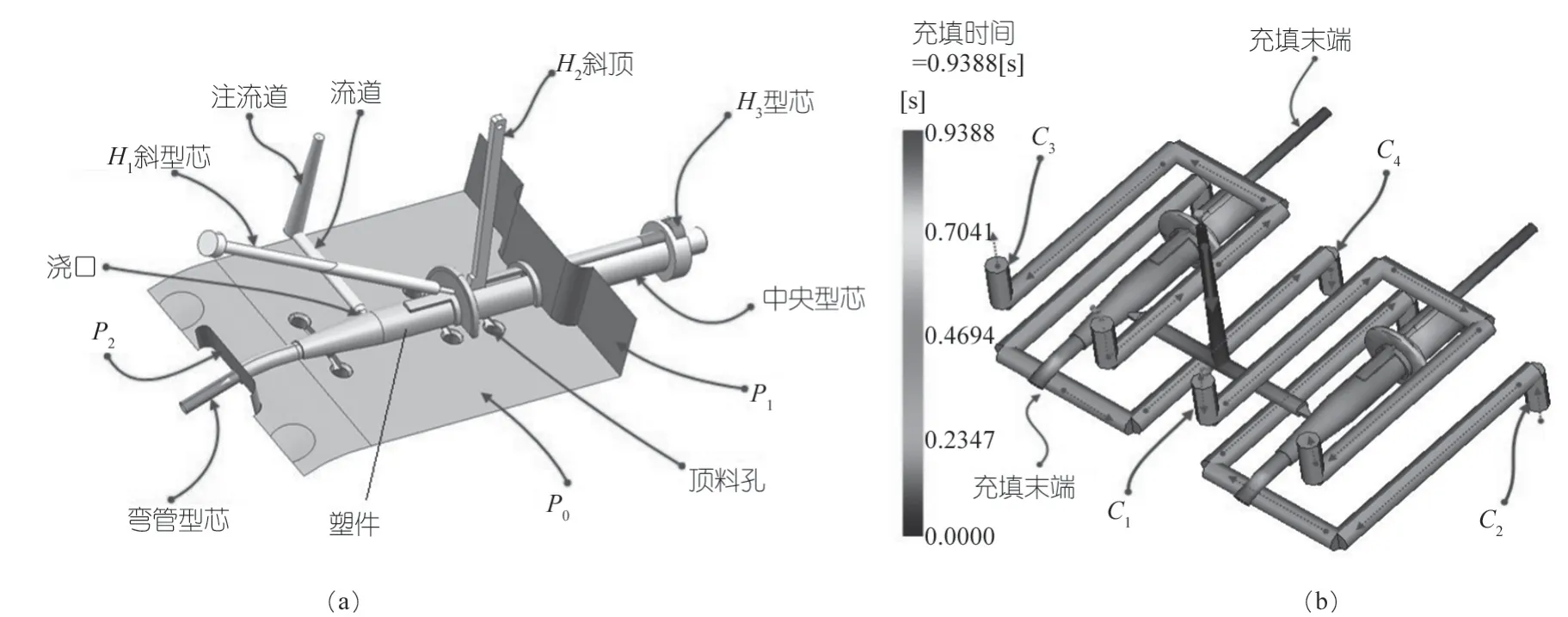

(1)基于前述塑件的结构特点及选用的材料,本塑件的成型方案设置如图3所示。模腔布局1模2腔,针对单腔而言,如图3(a)所示,选用P0面作为模腔的主分型面,在弯管端设置副分型面P2分型面,在尾端L5界线位置处,设置P1分型面。塑件按弯管型芯朝下的方式进行分型布置。

图3 成型方案

(2)浇注使用单个侧浇口进行浇注,浇口位置的选择保证流道及主流道位置能设置于模具中心位置附近,以尽可能减短料流的流动长度,为保证G6段的充填,使用以下手段来改善模腔的充填性能:其一是,在流动路径上,设置6处冷料井,以便浇口位置附近的料流冷前锋进入这些井中,保证后续高温料流继续推进,充填G1段和G6段;其二是考虑到充填末端塑料流动差会降低加工效率,影响制品的性能和外观,可以使用与材料相适应型号的塑料增流剂,以增加塑料的加工流动性,改善塑料产品的表面光泽度。

2.2 脱模方式

针对塑件的难脱模问题,使用以下方案[1~5]:

(1)针对H1斜孔、H2孔的脱模,在模腔型腔一侧使用1个H1斜型芯机构驱动H1斜型芯做斜向抽芯以实现H1孔的脱模,使用1个H2斜顶机构驱动H2斜顶实施H2孔的侧抽芯脱模。

(2)在弯管G1段,使用一个弯管机构来对G1段内壁实施弯管型芯抽芯脱模。

(3)在弯管G6,以P1分型面一侧,设置中央型芯对G2、G2、G4、G5段内壁实施侧抽芯脱模,使用H3型芯对G6段管内壁实施侧抽芯脱模。此两个型芯整合在一个侧抽芯滑块上。中央型芯的前端尖端与G1弯管型芯碰合位置需要设置定位配合锥台,以保证此两型芯的结合强度,防止型芯前端折弯。

(4)塑件的完全脱模,使用“抬料”方式来进行脱模,即塑件本身底部不设置顶出元件,而是通过对6个顶料孔内的冷料井废料进行顶出,通过每个冷料井的进料口的拉动,将塑件从型芯上“抬出”而实现塑件的完全脱模,这样,有助于防止本薄壁塑件的顶出变形。因而,针对单腔而言所设置的机构布局设置如图4所示。

结合图4所示,H1孔由H1型芯8成型,并由锁紧块11驱动斜滑块10做斜向抽芯脱模。H2孔采用H2斜顶5成型和顶出脱模,该斜顶由定模一侧的顶出板7推动。中央型芯2、H3型芯、和G6镶件安装于中心孔滑块上,由该中心孔滑块带动实施侧抽芯。G1段内壁弯管的脱模由转动轴16驱动转动块14及其上的G1段弯管型芯转动来进行抽芯脱模。型腔主镶件18和型芯主镶件17由主分型面P0分型而获得。

图4 脱模机构布置

2.3 冷却及排气

塑件的单腔使用3条水路来进行冷却,如图3b所示,第一腔使用C1、C2、及中央型芯水路;第二腔使用C3、C4及中央型芯水路。CAE分析结果表明,塑件模腔充填时间为0.93 s左右。相对厚壁注塑,薄壁件的注塑须增强模腔内的排气,以避免充填时局部区域烧料,导致塑件注射成型失败。

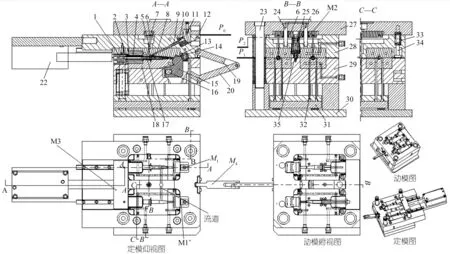

3 模具结构

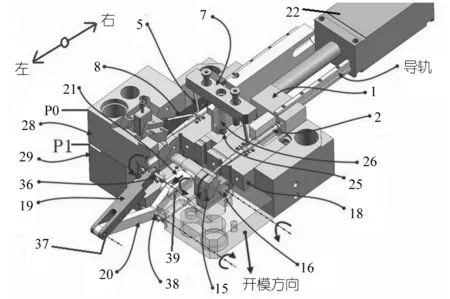

依据单腔的结构设计,按1模2腔进行布置后,获得的模具结构设计如图5所示。模具中,模架使用两板两次开模模架,两次分型打开分别为P0面、P1面。模架中,对定模板28进行了改造,改为增长型模板,以便于满足油缸22驱动中心孔滑块1的长距离抽芯行程需要。浇注系统构成件采用常用型浇口衬套结构形式进行设置。模具中,结合单腔脱模机构的布置,做了如下机构布置来实现单腔脱模机构的动作功能[6~10]。

图5 模具结构

(1)针对塑件H1孔的脱模机构,针对2个模腔,所设置的两个H1孔斜向抽芯机构分别为机构M1、M1’,机构M1、M1’的锁紧块11通过螺钉紧固安装在面板27上,斜滑块10则安装在定模板上所加工的T型槽内,并由其尾部的螺丝12对其进行抽芯行程限位。

(2)针对H2孔的脱模机构,所设置的驱动机构为M2机构,两腔中的H2斜顶5由同一块前推板7通过其上的斜顶槽6推动,前推板由两个安装在面板上的导柱24进行运动导向,前推板上安装有前拉杆25,前拉杆下端设置有一个孔,与安装在动模板29上的尼龙扣35配合,因而,模具在P1面打开时,尼龙扣35可以通过前拉杆拉动前推板一起下行,从而驱动2个H2斜顶将塑件从型腔镶件18中顶出,同时实现H2孔的侧抽芯脱模。前推板顶出后,由弹簧26先将其推回复位到P2面位置。

(3)针对H3孔的脱模,设置机构为M3机构,M3机构中,油缸安装在定模板三,由其驱动一个大滑块中心孔滑块滑动,从而带动两腔内的中央型芯2、H3型芯3、G6镶件4同时实施侧抽芯动作。

(4)针对G1段弯管的抽芯脱模,设置了连杆式弯管抽芯机构M4来进行抽芯,2腔中,单腔内的G1段弯管内壁由转动块15驱动其上的G1弯管型芯14转动来实施抽芯,转动块由转动轴16驱动,转动轴由活动滑块21驱动,活动滑块则由P1面打开时,定模板上的上拉杆19驱动动模板上的曲肘20来进行驱动。这样可以避免设计复杂的弯管抽芯驱动机构,有利于简化模具结构,降低模具制造成本。

(5)塑件的最终顶出脱模由推板31推动其上的顶针32将塑件从型芯主镶件17上顶出而实现完全脱模。

(6)模具中的水路尽可能做到随形冷却,以保证塑件得到完全充分冷却,避免冷却不均而产生较大的变形[11~13]。

4 模具工作原理

结合图5,如图6所示,模具的工作原理为:

(1)注塑 模具闭模注塑,经保压、冷却等过程后,等待开模。

(2)M3机构先抽芯 模具打开前,油缸驱动滑块1先完成两腔的中央型芯、H3型芯、G6镶件同步抽芯动作。

(3)P0打开 模具动模按开模方向下行打开,在弹簧33的撑开下,模具首先在P0面处打开,打开时,M1、M1’两个机构的锁紧块驱动对应的斜滑块及其上的H1孔型芯8完成斜抽芯动作。

(4)P1打开 动模继续下行到一定距离后,定模板被拉杆34拉住,不能继续下行,从而模具的P1面打开。P1面打开时,有两个抽芯动作同步进行,如图6所示,第一个是,尼龙扣35拉动前拉杆25,从而拉动前推板7将两腔的H2斜顶5同步顶出,将塑件从型腔主镶件18中顶出脱模。第二个是,上拉杆19带动曲肘2 0转动,曲肘带动滑块2 1做移动和转动,从而驱动转动轴16做向左的逆时针转动,从而驱动两腔的G1弯管型芯14转动来实施抽芯。

图6 机构工作原理

5 成型件数控加工

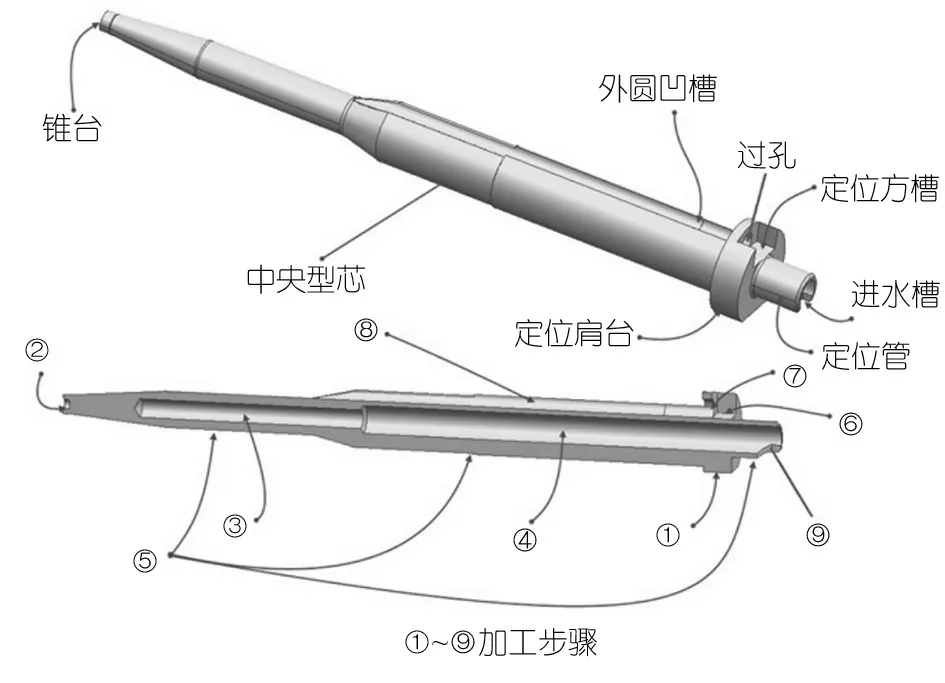

如图7所示,模具中,最难加工零件为中央型芯2,模具的结构设计时,应考虑中央型芯2采用以下工艺方式来进行加工[13~14]。中央型芯2使用SKD61合金钢,其上包含的特征有:中央型芯主体管,及主体管上的锥台、外圆凹槽、过孔、定位方槽、定位肩台、定位管、进水槽特征。鉴于零件直径尺寸小、且装配要求高等问题,拟采用以下工艺来对其进行加工。

图7 中央型芯的数控加工

第一步,下料,下料时,按定位肩台尺寸外径尺寸下料,普车车铣外径,留余量0.2 mm;

第二步,钻铣定位锥台;

第三步,数控深孔钻前端冷却水孔;

第四步,数控深孔钻扩孔;钻完后,调质热处理;

第五步,数控精车外圆面、定位管外圆至尺寸;

第六步,数控电火花加工定位方槽;

第七步,数控电火花加工过孔;

第八步,数控电火花加工外圆凹槽;

第九步,数控精密磨加工进水槽。

6 结论

结合滴灌尖管塑件的结构特点,设计了一种1模2腔、2次开模两板模对其进行注射成型。针对塑件薄壁浇注困难问题,使用流动性好的PC材料进行浇注,并在材料中添加增流剂,浇注流动路径末端增设冷料井以保证料流的流动充分性。针对塑件脱模困难的地方,设置了5种脱模机构来实现塑件的完全脱模;斜孔使用定模锁紧块滑块斜抽芯机构来实施脱模;定模侧倒扣孔使用前推板推动定模斜顶来实施脱模,薄壁尾端管使用整体式成型块定模油缸抽芯机构来脱模;弯管部位使用连杆式弯管抽芯机构来进行脱模,塑件的最终脱模,由顶针通过顶出冷料井废料来达到塑件的无变形完全顶出。设计了难加工零件中央型芯的数控加工工艺过程。合理选用浇注系统和布置脱模机构的基础上,模具结构得到优化,有利于模具制造成本的降低,可为同类塑件的注射成型生产提供有益借鉴。