电火花加工表面微织构仿真与实验研究

赵昌龙 王旭旭 吕起印 马 晨 马振荣

(长春大学机械与车辆工程学院,吉林 长春 130022)

自20世纪80年代,表面织构因其具有抗磨、抗粘附、减阻、减振等优越性能而被应用于多个方面[1-2],对表面织构的研究也逐渐成为热点,一些基于表面织构改性后的产品随之而生。表面织构以凹坑状、沟槽状、凸包状和鳞片状等为主[3],目前研究人员大多通过在物体表面设计凹坑或沟槽来提高界面性能。宋起飞[4]、于海武[5]等人在试样表面设计出不同规则形状的微织构,并得出凹坑织构表现出的性能最为优越。缪晨炜[6]等人在铸铁表面设计多间距梯度变化的沟槽织构,得出等间距梯度沟槽织构有最佳的表面性能。杨辉[7]等人对航天飞行器表面加工的沟槽微织构进行分析,其不仅可以减小在飞行时所受的空气阻力,还可以用来飞机表面的防冰与除冰。成立[8]等人在刀具表层设计横向微沟槽,可以有效减少铣刀杆弯曲和扭转的变形力,提升了织构刀具的实用价值。Schmid J[9]在发动机缸套内表面设计混有珩磨条纹和凹坑的微织构,以减少发动机摩擦和磨损。

表面织构加工技术的选用是织构相关研究的基础核心部分,目前采用加工织构的技术主要包括:电解加工技术、激光热加工技术以及电火花加工技术[10]等。国内以南京航空航天大学[11]为主,运用干膜的掩模电解加工技术在基片表面加工出不同深径比的微沟槽,且其表面形貌良好,电解加工其生产率高,适合大批量零件加工,但加工过程中稳定性难以保证,且电解产物回收和处理比较困难。王新宇[12]等通过激光加工在管道内设计0.01 mm×0.01 mm的微织构点阵,提高了管道的润滑和耐磨性能,虽然激光加工自动化程度与效率高,但设备昂贵,加工后表面粗糙度大,需要后续进行光整加工。王正国[13]等选用电火花加工技术在制动盘表面加工出不同特征分布的沟槽型表面织构,且加工后织构的形貌特征较好,并起到了抑制噪声产生的作用。

本文从实际应用角度出发,采用模拟仿真与实验相结合的方法研究表面织构的加工过程,在ANASYS平台上模拟织构加工过程中温度场变化情况,并预测织构的深度以及形状尺寸,后续织构的实际加工通过超景深显微镜反映织构尺寸,将仿真与实验结果相对比,探究电火花技术在织构加工中的应用。

1 建立电火花加工热模型

电火花加工是利用工件与电极间脉冲放电产生的瞬时高温使工件表层金属被蚀除,温度场情况直接影响加工效果,且放电时间短,两极间隙小,瞬时温度高,研究人员很难实时有效地测量其温度值,从而影响后续研究分析,因此,采取有效方法确定加工参数极其重要。本文利用ANSYS热分析模块由相关参数构建热源模型与数学模型入手,根据脉冲放电时工件表层温度场的变化规律来分析材料的蚀除过程,进而预测出加工后织构尺寸的大小。热物理蚀除过程中所构建温度场热分析模型时,需充分考虑一些热影响因素,包括热流密度、热传导、热对流等。

1.1 热源模型

仿真过程采用单脉冲放电方式,基于电火花放电加工温度场基本理论,选择移动热源温度场传热模型,建立热源热流密度公式,热流密度服从移动的高斯分布,其模型示意图如图1所示。其热源模型如式(1)所示,从式中可以看出沿X轴服从高斯分布,沿Z轴服从均匀分布[14]。

(1)

式中:vf为加工速度,σ为电极丝半径r的1/3。

由参考文献[10]可知,在电火花放电的过程中热流密度满足(η取0.5):

(2)

式中:q(r)为热流密度;μ为能量分配系数;U为两极间隙放电电压,V;I为放电峰值电流,A;R(t)为t时刻放电通道位形半径,m。

1.2 确定放电通道半径

建立热物理模型,可知放电通道半径的大小随时间而增大,半径计算公式[15]为:

R(t)=2.85I0.53t0.38

(3)

式中:I为峰值电流,A;t为放电时间,μs。

1.3 热传导模型

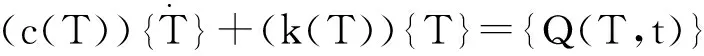

放电加工的过程中,热量通过放电通道作用于工件表面,其温度及各参数随时间变化为瞬态热分析,热平衡矩阵如下:

(4)

由傅里叶热传导理论可得到瞬态三维热传导模型[16]:

(5)

式中:c(T)为比热容,J/(kg·K);ρ(T)为密度,kg/m3;k(T)为导热系数,W/(m2·K);T为温度,K;t为时间,s;r,z为圆柱坐标系下的坐标。

2 有限元模型建立与仿真结果分析

确定电火花表面微织构加工温度场热源模型后,利用ANSYS平台建立其有限元模型,使用APDL语言进行电火花加工有限元仿真。

2.1 物理模型

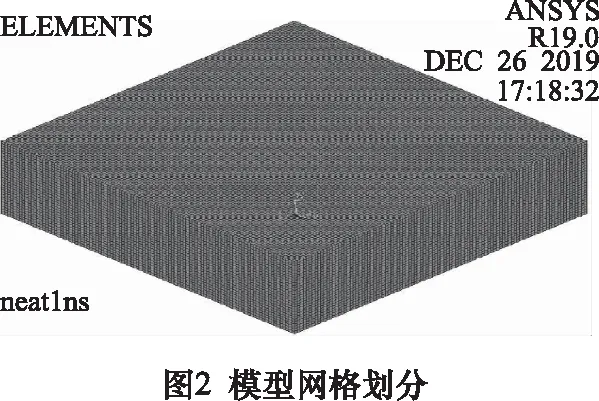

建立有限元模型,尺寸为1 mm×1 mm×0.3 mm,采用的单元类型为solid 70,网格尺寸为0.01 mm的六面体单元,划分后的模型如图2所示。材料模型为GCr15轴承钢,因其淬火处理加工后,可以获得较高的硬度和良好的耐疲劳性能而被广泛的应用于工业制造中。该材料各项热物性参数如表1所示。

2.2 边界条件设定

仿真过程中,电极与工作液温度保持一致,取实验初始温度值为20 ℃,其热源能量密度变化的过程符合正态分布,电极与工作液之间存在对流换热,取对流换热系数[17]为1 000 W/(m2·K),建立单脉冲放电模型:

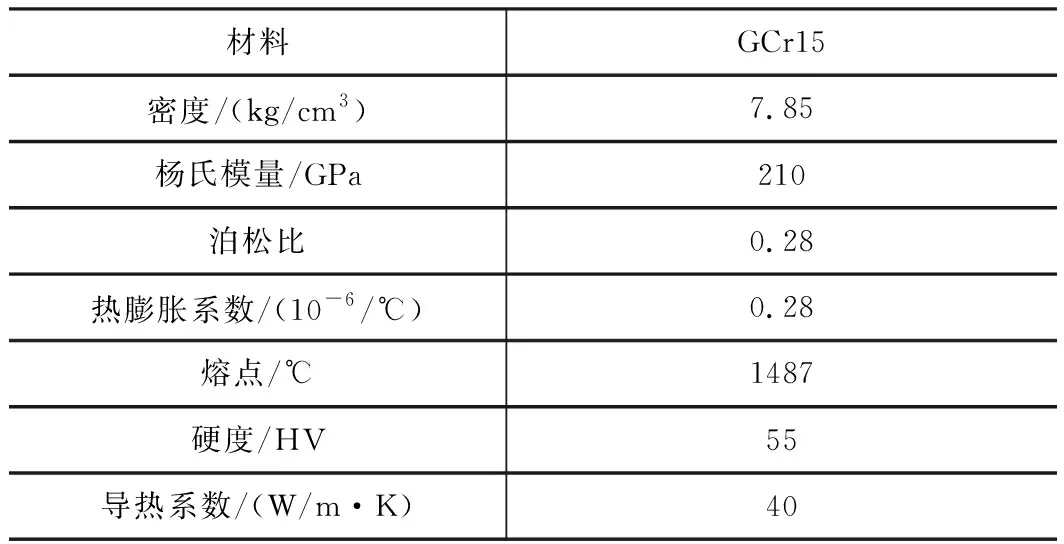

表1 GCr15轴承钢主要物理性能参数

式中:TL为工作液温度,K;TS为电极表面温度,K;H为对流换热系数。

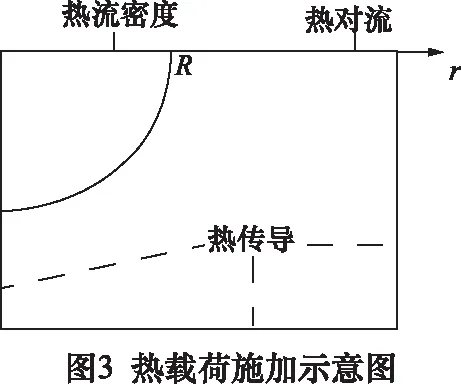

进行温度场分析时,需将热载荷施加到工件模型上,图3所示是工件1/4对称模型的热载荷施加边界条件。r为工作电极热源施加面与任意放电热源中心的距离,R为放电通道半径。当工件表层位于放电通道半径R内部,施加热流密度载荷;当工件表层距离大于放电通道半径R时,工件表面与工作液产生对流换热,工件内部施加热传导[18]。

2.2 温度场模拟与结果分析

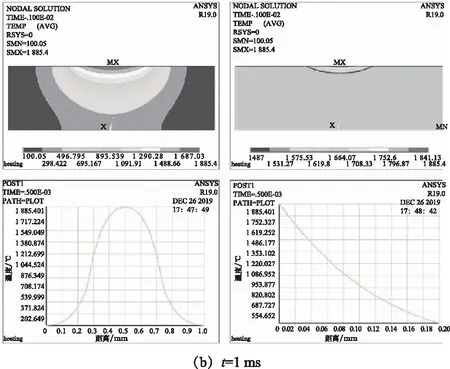

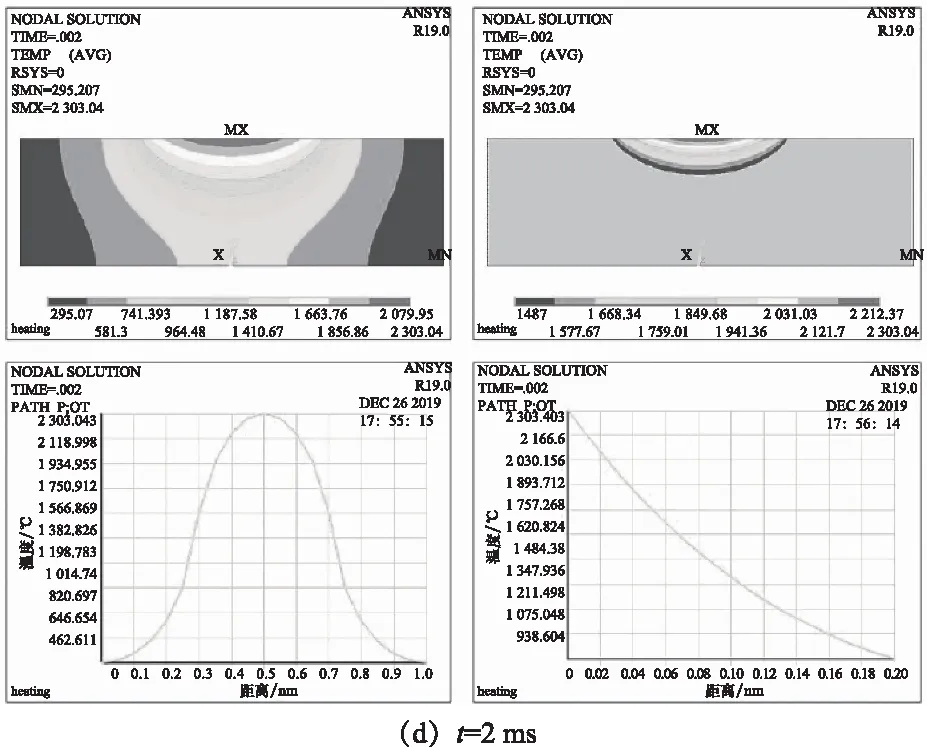

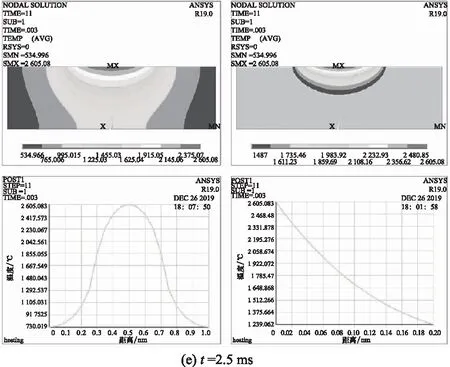

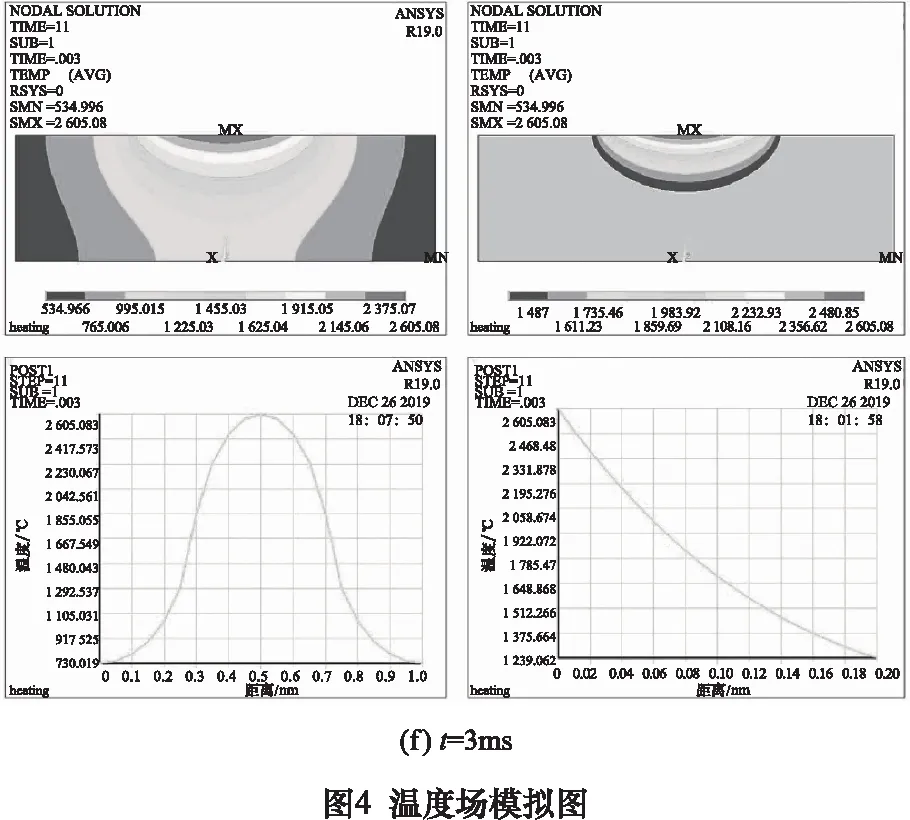

电火花加工参数包括脉冲宽度、工作电压与峰值电流等。模拟仿真采用单次脉冲的模式,设置初始温度为20 ℃ ,电极丝直径0.4 mm,放电通道半径0.2 mm,峰值电流10 A,放电电压15 V,脉宽3 ms[19],模拟过程涉及单元生死技术,即材料局部温度达到其熔点后,所在单元被“杀死”,达到去除材料的目的,模拟方式选用transient瞬态分析。单次脉冲放电过程选取6个子步进行温度场分析,温度分布云图、熔池形貌图、沿深度方向温度曲线图及直径方向温度变化图如图4所示。根据电火花实验仿真的结果得到不同时间点下基体表层出现的最高温度及最低温度,由直径和深度方向的温度数据可计算出加工后凹坑的圆周直径及深度。其最终结果如表2所示。

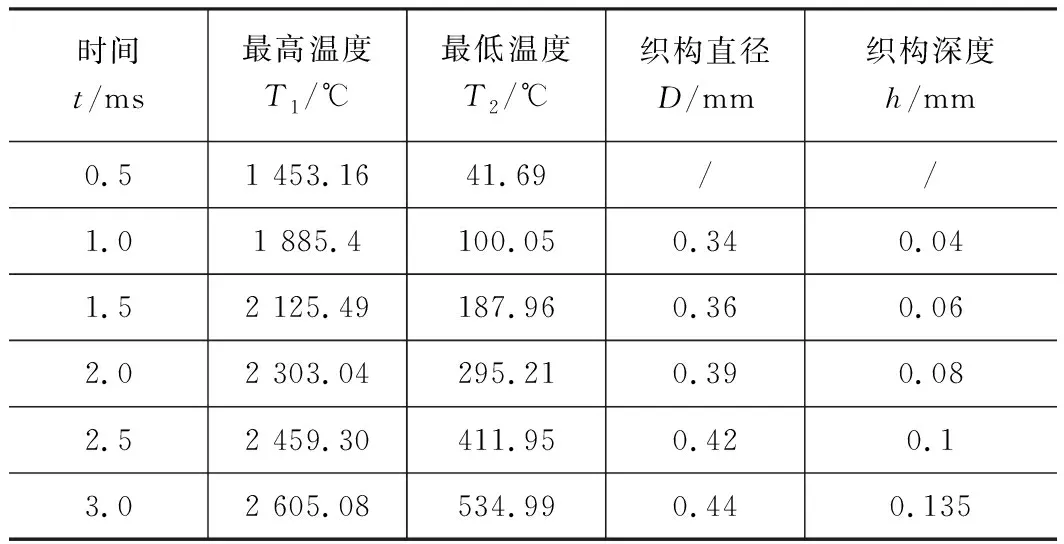

表2 t时刻温度场分布表

仿真过程中常以放电结束时工件表层金属的热物理状态,如沸点与熔点来判断材料是否被蚀除,由结果可知,当电火花加工进行到t=0.5 ms时,因其处于放电击穿的初始阶段,热腐蚀面积小,基体表层的最高温度小于GCr15轴承钢的熔点,表面无法形成熔融区,放电处金属不能被汽化、蚀除,故工件无法被加工。

伴随着放电时间的延长,当实验进行到t=1 ms时,工件的热腐蚀面积不断加大,热量不断积累,其表层最高温度高于GCr15轴承钢的熔点,且熔池的温度由热源中心向基材周围扩散并逐渐降低,根据其深度及直径方向的温度参数进而计算出凹坑的直径及坑深。从t=1 ms到t=3 ms其最高温度都达到基体材料的熔点。

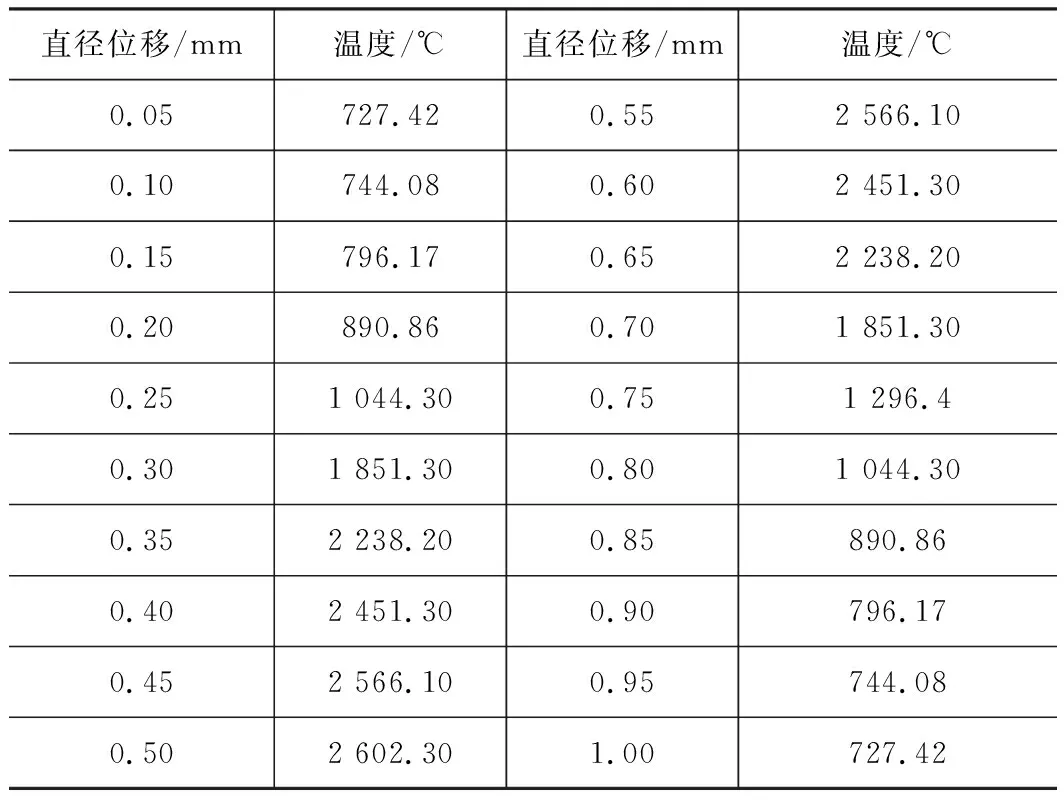

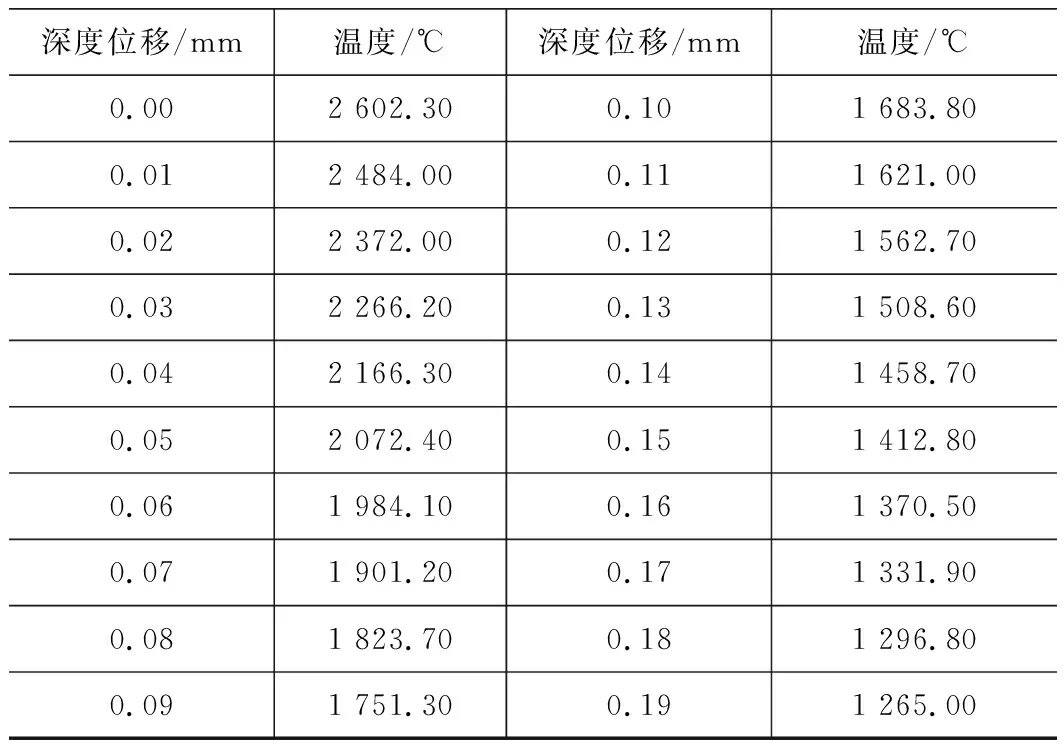

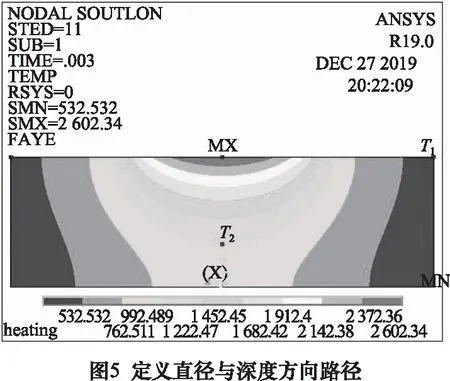

当t=3 ms时,即单次脉冲结束时,根据此时材料的热物理状态来计算出电火花加工后最终的凹坑尺寸。对模型沿直径D与深度h方向定义路径为T1和T2,如图5所示,模拟仿真过程中沿径向与深度方向的温度数值变化如表3和表4所示。

表3 直径方向温度数据变化值

由结果可知,沿直径方向温度以对流换热为主,D=0.5 mm处为放电中心点,温度达到极值,随着工件热腐蚀面积的增大,温度分布呈椭圆形向四周扩散并逐步降低,在直径位移区间0.30~0.70 mm内,其温度值均大于GCr15淬硬轴承钢的熔点,材料被气化蚀除;沿深度方向的温度以热传导为主,随着放电通道的迅速扩展,热流密度降低,沿深度方向其温度值呈逐步降低的趋势,在深度位移区间0.0~0.14 mm内,其温度值均大于GCr15淬硬轴承钢的熔点,达到深孔加工的目的,最终根据直径及深度方向上的温度变化数值计算出凹坑的尺寸为:D=0.44 mm,h=0.135 mm。

表4 深度方向温度数据变化值

3 表面织构加工实验与结果分析

3.1 电火花加工表面织构

选取与上文仿真分析相同的实验参数进行电火花微织构实际加工,对比仿真与实际测量的数据。加工前在水基工作液中加入一定量分散剂,这样不仅能缩短工件的加工时间,同时也会减少相对电极的消耗[20]。电极丝材质为钼丝,直径为0.4 mm,选用GCr15轴承淬硬钢棒料,其尺寸为φ60 mm×200 mm,其淬火后硬度可达60 HRC,实验设备为北京迪蒙卡特机床公司生产的CTD高速小孔加工机床。在加工前用砂纸对棒料表面进行打磨,用酒精及丙酮处理清洗污垢并做烘干处理。其实验场景及加工后凹坑的局部形貌如图6和图7所示,凹坑织构之间周向夹角为30 ℃,轴向间距为5 mm。

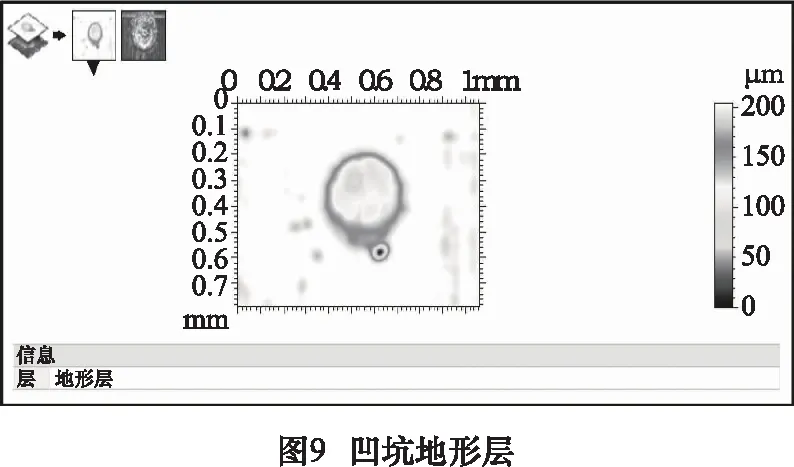

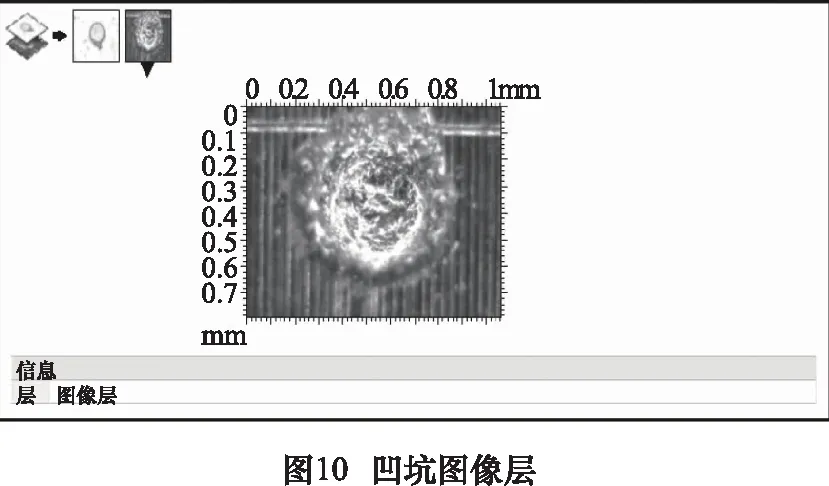

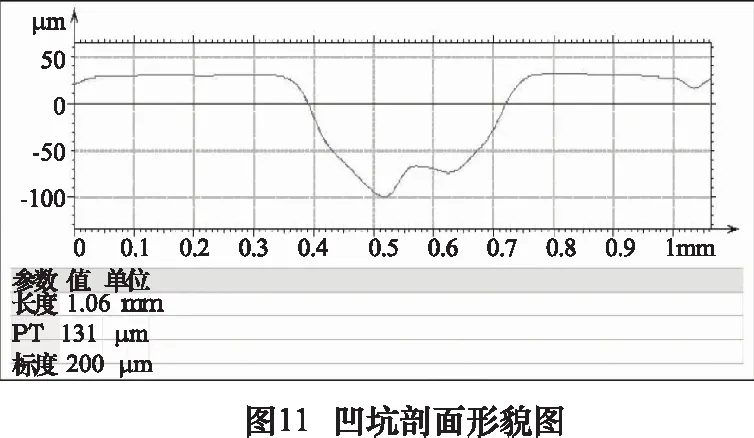

图8为使用Leica超景深显微镜对GCr15淬硬钢表面植入的凹坑进行观测的场景图,图9与图10为单个凹坑织构的地形图和图像层,从图中可以看出,凹坑中间部分出现凸台,主要原因为在进行电火花加工时,电极底部边缘部分对应于工件表层部分最先被放电击穿,最先形成蚀除后的凹坑[21],其次,在电火花放电过程中,高温作用下熔池内金属为液体,其在冷却结晶的过程中受表面张力和温度梯度共同作用出现中心熔化凝固层厚度增加的形貌特征;图11为凹坑剖面形貌图,得出最终的凹坑参数为:D=0.4 mm,h=0.13 mm。

3.2 实验对比分析

通过对比分析仿真与实验加工的结果,两者误差在10%范围内,且凹坑的实际尺寸小于仿真结果。分析原因,在进行电火花加工时,脉冲放电产生瞬时高温,表层压力急剧变化,使工件局部金属材料瞬间熔化、气化并发生爆炸,从而抛离工件,被工作液带走,进而达到蚀除的目的。但是工作液具有冷却作用,使小部分熔化的金属再次凝固沉积在凹坑内部。而在仿真模拟电加工凹坑时,只需工件表层局部金属温度达到其熔融点,所在单元就被“杀死”,表层金属材料被蚀除,达到放电加工凹坑的目的,故得到的尺寸偏小。此外,随着凹坑深度的增加,在脉冲放电后期,部分熔融金属颗粒飞溅不出凹坑,会重新凝固凹坑内部,这是造成实际试验误差的另一因素。

总体来说,实验与仿真的结果呈现出整体一致性,仿真模拟结果对电火花加工凹坑织构实验有一定的预测作用。

4 结语

电火花加工凹坑织构是一个复杂的过程,需要综合考虑多种物理场复合作用对实验的影响。本文通过仿真与实验结合的方式展开研究,通过建立温度场模型,利用有限元分析软件对电火花加工微织构的过程进行温度场模拟仿真,并根据温度变化值预测加工后凹坑的尺寸,依据仿真模拟时的实验参数对工件进行微织构电火花加工,用超景深显微镜对加工后GCr15轴承钢表层的凹坑形貌尺寸进行测量观察,对比仿真与实验结果,两者误差小于10%,为今后表面织构加工研究奠定了一定的基础。