轨道交通真空灌注部件质量问题研究

关玺月 关玺月 吴杰

摘要:复合材料与铝合金等轻质金属材料相比,具有轻量化、高强度、高耐候等优点,并已经在航空、航天、船舶等领域有了多年成熟的应用经验。所以,随着节能减排环保意识的不断增强及相关法律法规的出台,复合材料成为解决轨道交通装备轻量化问题的最佳选择。本文以轨道机车某部件为例,对复材真空灌注工艺基本原理、影响因数、工艺过程中常见的质量问题进行分析。

关键词:复合材料 轨道机车 真空灌注 酚醛树脂 真空度 树脂堆积

Research on Quality Problems of Vacuum Pouring Parts in Rail Transit

GUAN Xiyue1 GUAN Xiyue1* WU Jie2

(Airworthiness Quality Department, CETC Wuhu Diamond Aircraft Manufacturing Co., Ltd, Wuhu, Anhui Province, 241000 China)

Abstract: Compared with aluminum alloy and other light metal materials, composite materials have the advantages of lightweight, high strength and high weather resistance, and have many years of mature application experience in aviation, aerospace, shipbuilding and other fields. Therefore, with the increasing awareness of energy conservation, emission reduction and environmental protection and the introduction of relevant laws and regulations, composite materials become the best choice to solve the problem of lightweight rail transit equipment. In this paper, taking a part of railway locomotive as an example, the basic principle, influence factors and common quality problems in the process of composite vacuum pouring process are analyzed.

Key Words: Composite material; Railway locomotive; Vacuum pouring; Phenolic resin; Vacuum degree; Resin accumulation

近些年來,随着轨道交通行业的迅猛发展,轨道机车轻量化的要求越来越高,复合材料成为轨道交通行业下一步的重点研究方向。复合材料在航空和风电领域已经有多年成熟的应用经验,可以作为轨道机车车体复合材料化的借鉴。通过对现有成熟复合材料成型工艺的比较分析,确定预浸料/真空袋压、真空灌注、拉挤三种成型工艺作为复合材料轨道机车部件生产的首选工艺[1]。其中真空灌注工艺作为一种低成本高质量工艺,最适合长期稳定发展。

1 基本原理

真空灌注工艺是符合材料成型工艺的一种。其基本原理是利用真空泵,将预先铺设好的纤维增强部件中的气体全部抽出;在部件保持真空并且达到一定负压的情况下,将树脂灌入到部件中;当树脂完全浸润纤维布后,根据树脂体系的要求,对部件进行固化;固化后,对部件进行脱模修剪等后处理,最终得到一个合格的复合材料部件[2]。

2 主要影响因数

2.1 树脂

树脂是影响真空灌注工艺性能的重要材料。根据真空灌注工艺与轨道交通部件的特性,在选择树脂体系时不仅要具备以下几个基本要求粘度适中流动性好固化放热温度低固化时间短,还要满足轨道交通部件防火、阻燃的特性。例如某酚醛树脂粘度低、流动性好、浸润性好、室温固化过程放热量小,其制品具有收缩率低、防火性能好、与环氧漆粘接性好等特性,所以是一种适用于玻璃纤维真空灌注用树脂,也可广泛应用于轨道交通、轮船、汽车、飞机等领域的内饰及外部部件。

2.2 增强材料

增强材料是部件的基材。增强材料在满足设计要求的情况下还要具备以下几个基本要求:树脂流动过程中阻力小浸润性好良好的铺覆性能质量均匀[3]。

2.3 真空度

真空度是真空灌注成型中的重要影响因数。真空灌注工艺要求,真空度不低于900mbar,关闭真空后,真空读数在5min内渗漏不超过50mbar。

2.4 导流系统

导流系统是树脂填充整个型腔的关键。导流系统中的材料要具备以下几个基本要求:脱模布:不能对树脂的固化过程产生影响。导流网:要有一定厚度,对树脂的流动阻力小。大孔径导流网与小孔径导流网相比,树脂的分散导流效果好,渗透率高[4]。导流管:树脂流动速度与管径大小有直接关系,要根据工艺对树脂流速的要求选择不同管径的导流管,且管壁要有一定厚度,太薄会被压扁,影响树脂的流速。

导流系统的设置,导流管要以平行、风字型或回字形的方法铺设。出胶导流管不可以直接放在部件上,要放在距离部件边缘至少50mm的位置,导流管与部件之间用毛毡连接。进胶口的数量和位置要根据产品的形状和厚度进行选择,一般采用从下到上的树脂浸润方式[5]。

3 常见质量问题分析

3.1 表面粘黏

会引起部件表面粘黏的原因如下:

(1)喷胶使用过多。灌注工艺采用的是干法铺层,所以在铺设纤维材料时,一般会使用喷胶进行预固定。但一般的喷胶成分与树脂不相容,会影响树脂的固化。如某机车部件使用到的酚醛树脂,与3m喷胶固体成分中的丁苯橡胶松香脂不相容。所以在预定纤维布时,一定要尽可能少地使用喷胶[6]。

(2)树脂搅拌不均匀。一般真空灌注工艺所使用的树脂都会含有固化指示剂,在加入固化剂后树脂颜色会发生变化,可以从颜色上来判断树脂和固化剂是否搅拌均匀。若没有搅拌均匀将会导致树脂无法固化。

(3)固化时间短。在真空灌注中,使用到固化炉的温度显示器往往显示的是炉内空气温度,但由于模具的热惯性,部件达不到指示温度。例如某机车部件使用的酚醛树脂:固化工艺要求80℃,4小时,3℃/min降温,实际操作时炉温达到80℃并保持4小时后不久就打开固化炉,由于模具热惯性大,树脂和纤维上的温度实际并没有满足固化温度和持续时间的要求,从而导致树脂固化不完全。应在部件上增设热电阻来监控树脂和纤维布温度,或延长固化时间来保证树脂完全固化。

3.2 树脂堆积

如图1所示为真空注胶工艺某轨道机车部件固化后在拐角处出现树脂堆积。引起部件树脂堆积的原因如下:

(1)铺层时纤维布过紧,导致纤维布与模具之间出现搭桥现象,导致拐角处由树脂填充。单纯的树脂填充会降低部件拐角处的力学性能,会影响部件内外表面轮廓度。

(2)抽真空时,真空袋过紧会牵动纤维布,同样会导致树脂堆积。

3.3 褶皱/分层

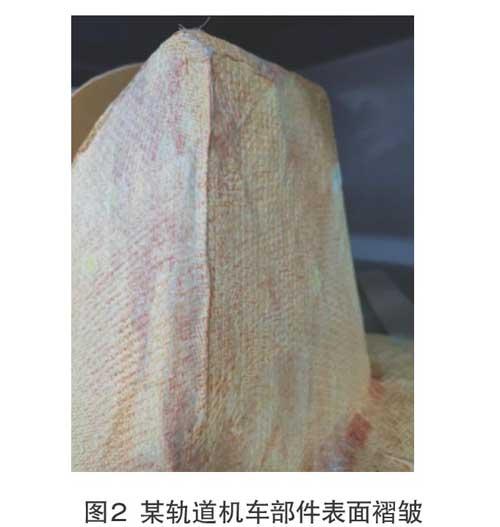

如图2所示为真空注胶某轨道机车部件固化后表面出现褶皱。引起部件表面褶皱、内部分层的原因如下:

(1)铺层时纤维布没有与模具完全贴合,导致固化后,部件表面出现褶皱。褶皱不仅会影响部件表面美观,较大的褶皱更会影响后期装配。

(2)吸入空气。在注树脂的过程中,树脂中气泡过多或注胶管中有空气进入,导致固化后部件表面凹凸不平、内部分层。

3.4 缺膠泛白

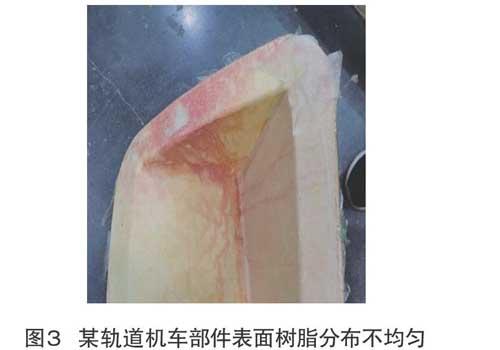

如图3、图4所示为真空注胶某轨道机车部件固化后,发现部件表面树脂分布不均匀,有缺胶泛白现象。引起部件缺胶、表面泛白的原因如下:

(1)薄厚差大。铺层时纤维布搭接过多,使部件表面薄厚差大,导致搭接处最底层树脂不能完全浸润。

(2)导流网铺设过大。在铺设导流网时,导流网大于纤维布外边缘,使树脂流动过快,树脂直接从导流网流到出胶口,树脂在纤维布上的渗透时间短。

(3)出胶口直接放在部件上。在铺设导流系统时,若直接将出胶口放在纤维布上,其作用与导流网铺设过大一致,导致部件底层缺胶泛白。

(4)进出胶口位置摆放错误。一般采用从下到上的树脂浸润方式,在铺设导流系统时,进胶口要放在部件的最低点,出胶口要放置在部件的最高点。若位置摆放错误,会导致部件局部无法被树脂浸润。

(5)漏气。抽真空时,如有漏气点存在,则会导致真空袋内压力不均匀。在树脂导入时,改变树脂流动方向,使树脂在部件表面分布不均匀,导致固化后部件表面局部空腔、缺胶、泛白[7]。

(6)注胶时间短。在注胶时,若看见部件表面浸润便停止注胶,对于较厚的部件会导致底层纤维布缺胶泛白。所以在注胶时一定要在出胶口出胶后再停止注胶。

4 结语

本文从树脂体系选择和质量问题分析方面,对真空灌注工艺在轨道交通上的应用进行了研究。希望真空灌注工艺在轨道交通领域可以像船舶和风电叶片领域一样,得到广泛的应用。在屏蔽掉常见质量问题后,可以形成批次、降低成本,推动轨道交通轻量化,推动复合材料在轨道交通中的应用。

参考文献

[1]李光友,杨佳成,王宝铭.轨道机车车体的复材成型工艺选择与应用[J].高科技纤维与应用,2020,45(01):33-37.

[2]颜晨,卜丽静,赵康南,周瑞瑞.大型风电叶片一体在线真空灌注技术与应用[J].复合材料科学与工程,2020(10):105-109.

[3]张婷,贺辛亥,郭志昂,杨红蕾,王晨,宋一帆.真空灌注成型条件及应用研究[J].上海纺织科技,2019,47(04):43-45+59.

[4]左警帅. 真空灌注工艺用不饱和树脂的制备、改性及其性能研究[D].厦门大学,2018.

[5]M.A. Sunilpete,Rahul M. Cadambi. Development of Cost Effective Out-of-Autoclave Technology – Vacuum Infusion Process with Tailored Fibre Volume Fraction[J]. Materials Today: Proceedings,2020,21(Pt 2).

[6]李奎.风电叶片真空灌注成型工艺质量问题研究[J].现代工业经济和信息化,2017,7(13):20-21.

[7]岳彦山,何明,陶生金,袁维瀚.风机叶片灌注质量影响因素的研究[J].江苏科技信息,2020,37(32):51-53.