正弦力校准装置的研制

田峰,尹肖,李博,陈伟

(航空工业北京长城计量测试技术研究所,北京 100095)

0 引言

动态力包括脉冲力、阶跃力、正弦力、随机力,广泛应用于航空航天、军事科学、安全防护、交通运输、车辆制造、建筑桥梁和材料测试等领域。其中,正弦力典型应用领域包括:材料、整机及构件的疲劳试验;标准动态测力仪的溯源;飞行器动力反馈控制;武器系统动力试验;产品生产过程质量控制;车辆制造、桥梁建设、钻井平台搭建、地震模拟、驾驶/飞行教练模拟器等。上述领域测试结果的准确性,需要由动态正弦力的计量校准环节来保证。

目前,在中小量程的正弦力校准方面,国外德国联邦物理技术研究院(PTB)、西班牙国家计量院(CEM)、法国国家计量院(CEM)都在从事相关研究工作,并建有相应的校准装置。这些校准装置的原理、结构和指标基本一致:均采用电磁振动台作为激励源,激励源上依次安装动态力传感器和标准质量块,振动台的动圈或质量块采用空气轴承支撑以减少质量块的横向运动[1];力值范围上限可达10 kN,频率范围为10~2000 Hz。PTB 的校准装置由三台不同量程的装置组成,其中幅值上限800 N 的装置,校准频率可扩展至3 kHz。国内航空工业计量所、浙江省计量院也在从事相关研究工作,并建有相应的校准装置。这两家单位的校准装置也基于电磁激振的原理,采用与PTB 类似的结构图[2]。航空工业计量所的校准装置由两台不同量程的装置组成,力值范围为10 mN~10 kN,频率范围为10~2000 Hz;浙江省计量院的校准装置采用额定推力为60 kN 的电磁振动台作为激励源,其正弦力幅值上限可达40 kN[3-4]。

在中高量程的正弦力校准方面,德国PTB 开展了相关研究工作,并建立了相应的校准装置。该校准装置由两套不同量程(力值100 kN,频率范围0~100 Hz以及力值20 kN,频率范围0~200 Hz)的电液伺服式激振系统组成,用于进行比较法正弦力的校准。此外,PTB 开展了使用915 kg 质量块进行绝对法校准的初步研究工作[2]。国内黑龙江华安精益计量技术研究院有限公司建立了一套采用电液伺服激励源激励的正弦力校准装置。该装置量程为50 kN,频率为0~60 Hz,与德国PTB 中高量程正弦力校准装置结构类似,采用作动器上置下推双立柱框架结构。除正弦波外,该装置还可以复现三角波、矩形波等,配合激光干涉仪或加速度传感器后,该装置可进行绝对法或相对法的正弦力校准[5]。

目前,国内正弦力校准装置无法实现50 kN 以上幅值范围的动态校准,量程在50 kN 以上的测力系统多处于“静标动用”状态[6]。由于校准和使用状态的不一致,大大增加了不确定度。针对此种情况,航空工业计量所开展了250 kN 正弦力校准装置的研制工作。该装置通过基于质量标准块和加速度的绝对法溯源,将动态正弦力值溯源到质量、长度和时间三个国际单位制(SI 制)的基本量,可为动态力计量体系的建立奠定基础,一定程度上解决了中高量程正弦力值量传和溯源的难题。

1 250 kN 正弦力校准装置的设计

250 kN 正弦力校准装置系统结构如图1 所示,工作原理如图2 所示。

图1 正弦力校准装置系统结构图

图2 正弦力校准装置工作原理图

激励源安装在专用基座上,专用基座带有横振抑制机构,以减少横向振动对轴向正弦力校准的不利影响,同时,专用底座下方安装有空气弹簧,以减少向基础和周边传递的振动。标准质量块通过转接件与被校传感器以及安装在作动器出力杆端部的参考动态力传感器刚性连接。移动横梁通过滚珠丝杠带动,可沿四根导向立柱上下移动,通过质量块吊挂带动标准质量块升降调整校准试验空间的大小。移动横梁上端装有重力补偿机构,必要时可以抵消由于标准质量块安装而施加在被校传感器上的附加重力。可通过四个锁紧油缸将横梁锁紧固定在四根导向立柱上,此时,移除标准质量块,安装上专用转接板,可以实现比较法正弦力的校准。激光干涉仪及二维位置调整机构放置在隔振平台上,为降低振动对测量的影响,激振源和激光干涉测量系统分别安装在不同的地基上,同时还应采取各种隔振、降噪措施。计算机通过振动控制仪控制激振源的振动;激光干涉仪信号先进行混频、滤波,然后进入数据采集系统,力传感器的输出信号经放大后进入数据采集系统。

1.1 激励源

装置采用基于伺服控制的液压式激励源,主要由伺服阀、液压源及控制装置、作动器组成。正弦力源产生振动的频率范围为1~300 Hz,正弦力幅值范围为2.5~250 kN。电液伺服阀是激励源的核心,对于高频伺服阀,流量衰减非常明显,为了满足高频时的流量要求,激励源采用了双阀并联的设计方式。

1.2 台体

校准装置的台体主要由作动器、标准质量块、机架、台面、重力补偿机构、比较法校准转换工装组件组成。作动器是台体的核心部件,与转接件、被校传感器、标准质量块一起,共同决定了振动系统的机械频响。作动器主要由缸体、端盖、活塞杆、静压轴承、密封组件、位移传感器等组成。为了增加伺服液压激振器动态特性,提高活塞杆的抗倾覆能力,且减小活塞杆与端盖之间的摩擦,活塞杆采用间隙静压轴承支撑。采用静压轴承支撑的活塞杆可在侧向负荷较高的情况下高速运行。

1.3 控制系统

油泵的压力脉动、油液压缩性引起的共振、活塞与缸体间摩擦、液压密封件的摩擦、局部振动造成的高次谐波、伺服阀的非线性等因素可能导致电液激励源波形失真较大。当采用激光绝对校准时,传感器灵敏度校准公式是基于传感器所承受运动为理想正弦振动而得出的,即振动台的振动是理想正弦振动,但实际上任何振动台的振动均不可避免地含有谐波失真和噪音,灵敏度的计算必然含有方法误差带来的系统误差,此方法误差的大小和激励源工作面的运动失真有关。因此,减小波形失真是校准装置控制技术的难点之一。

校准装置的控制系统分为内环伺服控制和外环振动控制两部分,控制系统原理如图3 所示。其中,内环伺服控制是校准装置控制系统组成的基础,也是校准装置完成其它复杂控制功能的基础,起着信号采集、放大、电流/电压转换、反馈校正等作用;外环振动控制是校准装置的顶层控制部分,是校准装置控制系统的核心,用以实现校准系统模型参数辨识、复杂控制加载、传递函数迭代控制等功能[7]。校准时,控制器将标准正弦驱动信号通过自适应控制调节到DA 输出,将信号传入到功率放大器和振动台上,而实际工作时,由于各种复杂原因会导致波形产生失真。装置采用自适应谐波控制算法,通过对系统的结构进行辨识,将加速度信号的高次谐波检测出来,通过估算的系统非线性特性,并利用谐波控制算法,采用移相器对系统输入特定的谐波信号使之与原有的谐波抵消,以抑制高次谐波,从而使正弦波的失真度降低到一定范围以下,达到改善加速度波形的目的。

图3 校准装置控制系统

1.4 加速度测量系统

振动质量的加速度采用正弦逼近法测量,硬件上由一台外差干涉仪实现,该外差干涉仪具有两路正交信号输出,同时配有两个光电接收器用来检测干涉信号光束。干涉仪使用1/4 波片将入射的线偏振光调制成两路相位差为90°、偏振方向互相垂直的测量光束。两路正交偏振光束先与参考线偏振光束发生干涉,然后由光学器件分开,并由两个光电二极管检测。外差干涉仪在测量位移小于2 μm 时,其两路输出幅值的偏移量应不超过±5%,相对幅值偏差应不超过±5%,与90°名义角度的偏差应不超过±5°。为确保以上误差限,需采取适当的方法对两路干涉信号的偏移量、幅值大小及角度偏差进行调整。

2 标准正弦力的复现测量

正弦法动态力校准的原理基于牛顿第二定律,即F=ma,因此,校准装置所复现的正弦力的准确度取决于质量m和加速度a两个参数的测量准确度。

2.1 传感器端部质量的测量

力传感器所受到的动态力F是标准质量块质量m1、质量块与传感器间的连接件质量m2和力传感器的端部质量me所产生的动态力之和,即F=(m1+m2+me)·a。其中,标准质量块质量和连接件质量可以采用静态方法在安装前准确地测量,而力传感器的端部质量则不易测准,因此端部质量的准确测量是质量参数测量的关键。

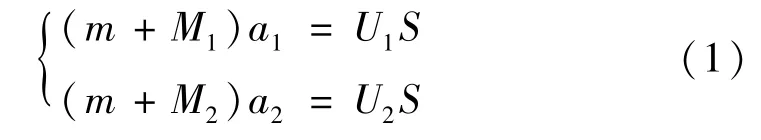

被校传感器的端部质量可通过安装不同质量的标准质量块进行试验,利用线性关系推算得出。

变换式(1),得到

式中:m为被校动态力传感器的端部质量;M1,M2分别为两次校准时安装连接的标准质量块的质量;a1,a2分别为第两次校准时的加速度;U1,U2分别为两次校准时动态力传感器的电压输出值;S为动态力传感器的灵敏度系数。

实际校准中,可以控制两次加载的加速度值使其基本一致,例如可以使a=5g,M2=2M1。因为M1和M2为质量较大的负载,所以两次校准配置条件下动态力传感器的灵敏度近似一致,这里用Sv表示[8]。

两次校准过程中力传感器受到的动态力分别为

由式(3)和式(4)得传感器端部质量mt为

2.2 加速度的测量

质量块表面的加速度分布由激光干涉测量系统测量,考虑到加速度分布不均匀对正弦力校准的影响,可通过测量质量块中心及4 个外缘角落位置的加速度,取加速度的平均值作为质量块上表面的加速度值。测量点分布如图4 所示,1 点为中点,其余4 点在半径为R/2 的圆周上均布。对于体积和质量较大的标准质量块,只选择5 个点的加速度来描述其整体的加速度分布情况可能不够完善,必要时需增加测量点个数。在实际校准动态力传感器的过程中,也常常仅测量标准质量块上表面某一点的加速度,而其余位置的加速度由有限元法仿真或解析法计算得出[1]。用测量出的加速度乘以总的参振等效质量后,正弦波的幅值和相位可以采用离散傅立叶变换(DFT)法或正弦拟合法获得。

图4 加速度测量点的分布

2.3 测试实例

采用上述加速度和质量的测量方法,对德国HBM一台U10M 应变式动态力测试仪进行测试[9-10],该测试仪量程为500 kN,力值的静态误差为-0.1%,固有频率为6.1 kHz。以给定加速度12.5g、测试频率100 Hz 为例,此时校准装置幅值在250 kN 左右,测试数据记录见表1。

表1 正弦绝对法传感器测试数据实例

由测试结果可知,该传感器在频率为100 Hz、幅值为250 kN 时的幅值误差为-0.48%。

对瑞士Kistler 一台9371B 压电式动态力测试仪施加恒定幅值20 kN 的正弦力,进行10~250 Hz 不同频率点的动态特性测试,测试数据如图5 所示,传感器与校准装置的幅值差异在-1.2%~1.5%范围内分布。

图5 正弦力幅值差异

3 结论

针对现有基于电磁激励源的正弦力校准装置的幅值上限一般在10~40 kN 这一现状,研制了基于电液伺服激励源的正弦力校准装置,幅值上限可达250 kN,证明了采用电液伺服激励源是扩展正弦力校准量程的有效手段。与国内外同类装置相比,本装置的激励源采用了双伺服阀并联供油的设计方式,保证了在高频振动时系统对油液的大流量需求,频率上限可达250 Hz,基本满足常规正弦力使用频率的校准需求。同时,本装置采用了标准砝码上置、激励源下置的加载结构,在一台装置上实现了既可以复现较宽幅值范围又可以复现较宽频率范围的加载功能。台体采用带有静压轴承支撑的作动器,提高了活塞杆的抗倾覆能力,减小了活塞杆与端盖之间的摩擦,提升伺服液压激振器动态特性。控制系统采用自适应谐波控制算法,通过对系统的结构进行辨识,检测得出加速度信号的高次谐波,通过移相器对系统输入特定的谐波信号使之与原有的谐波抵消,达到改善加速度波形的目的。

测试结果表明,校准装置复现的正弦力幅值准确度优于1.5%,进一步的验证需要进行国内外同类装置的正弦力值比对。为进一步提高装置的整体准确度,关于加速度沿加力轴线分布和垂直加力轴线分布的不均匀性以及加速度测量方法的优化改进,需要更进一步地深入研究。