EH36 钢药芯焊丝电弧焊接接头冲击及抗冷裂性能研究*

苏沫林, 韩永典, 赵 雷, 徐连勇, 郭慧娟

(1. 天津大学材料科学与工程学院, 天津 300350;2. 天津大学天津市现代连接技术重点实验室, 天津 300350)

0 前 言

随着我国经济的飞速发展, 对天然气石油等能源需求日益增加, 然而海上石油工程虽会创造良好效益, 但消耗极大, 维护成本高, 在此工程中海洋平台起着重要作用。 海洋平台一般可分为三种类型, 即固定式、 半固定式以及活动式[1-3]。 其中在固定式海洋平台中, 导管架型结构是其较为重要部分, 且具有较为特殊的焊接结构管节点。 而焊接工艺, 包括坡口大小及其角度都与焊接缺陷息息相关, 在高应力集中情况下容易诱导焊接冷裂形成, 降低海洋平台寿命, 甚至会造成巨大经济损失及人员伤亡。 刚性拘束裂纹试验(rigid restraint crack test,RRC), 是由日本大阪大学提出, 其原理是焊接冷却过程中在接头自身收缩而引起的应力的条件下, 被拘束的长度保持不变以进行焊接接头承受外部拘束条件的模拟, 该试验可以比较直观体现接头受力状态, 结果较为准确[4]。 目前关于RRC 试验的研究较少, 尤其是涉及海洋船用钢材料。 EH36 钢是一种船用钢, 在海洋工程中应用较广, 但也存在冷裂现象, 尤其是管节点冷裂纹的滞后性会引起巨大危害[5-8]。 因此, 本研究通过RRC 试验, 在充分考虑EH36钢的部分性能, 如碳当量、 焊接接头的拘束状态等条件下确定不同焊材下的冷裂敏感性, 进而制备具有良好冲击性能、 抗冷裂性能的焊接接头。

1 试验方案及原理

1.1 试验材料及方法

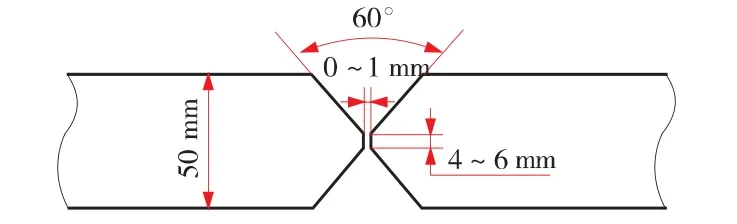

本试验采用EH36 钢作为焊接母材, 其化学成分见表1。 EH36 钢的屈服强度为380 MPa,抗拉强度为540 MPa, 伸长率为32%, -40 ℃冲击功为287 J。 对接焊焊板尺寸为1 100 mm×300 mm×50 mm, 试板焊接坡口形状及尺寸如图1 所示。

表1 EH36 钢化学成分%

图1 试板焊接坡口尺寸示意图

根据工程实际情况, 选取了国产GFL-71Ni 焊丝和进口DW-A55L 焊丝进行对接焊试验, 后经过RRC 试验得到不同焊丝条件下的EH36 钢焊接接头, 焊丝成分及性能分别见表2及表3。

表2 GFL-71Ni 焊丝和DW-A55L焊丝化学成分

表3 GFL-71Ni 焊丝和DW-A55L 焊丝力学性能

1.2 焊接参数及步骤

试验采用FCAW-G 焊接工艺, 使用两种焊丝试验时保持热输入范围与预热温度相同。 预热采用Miller PREHEAT 35 型感应加热设备, 达到预热温度保温60 s 后进行焊接。 焊前准备感应预热装置并设置预热温度, 具体焊接工艺参数见表4。

表4 FCAW-G 焊接工艺参数

2 试验结果及分析

2.1 焊缝化学成分

GFL-71Ni 焊丝和DW-A55L 焊丝焊接接头焊缝化学成分见表5。 结果表明, 由于母材中含量较高的C 与合金元素在焊接高温下向焊缝区的扩散以及保护气体参与相关冶金反应, 导致焊缝中C 与合金含量增加。 整体而言, 与DW-A55L 焊丝焊接接头焊缝相比, GFL-71Ni焊丝焊接接头焊缝中的C、 Ni 含量较少, 但Si、 Mn 含量较高, 这与二者的焊丝成分保持一致。

表5 两种焊丝焊接接头焊缝成分

2.2 扩散氢含量

对GFL-71N 焊丝及DW-A55L 焊丝焊接接头分别进行扩散氢含量的测定。 试验方法采用气相色谱法, 扩散氢试验的试样尺寸及试验步骤按GB/T 3965—2012 标准进行, 试验结果见表6。

表6 两种焊丝焊接接头扩散氢含量测试结果

从表6 可以看出, GFL-71NI 焊丝及DWA55L 焊丝接头扩散氢含量均值分别为4.2 mL/100g及3.0 mL/100g。 焊接接头的扩散氢含量对焊接接头的冷裂纹敏感性影响重大, 焊接接头发生延迟开裂往往是氢造成的。 20 世纪40 年代,研究者曾提出有关氢致延迟裂纹原理, 并探究了各种开裂机理, 但还是氢的应力扩散机理较为适合[9]。 该理论认为, 金属材料内部的微缺陷, 如位错、 晶格缺陷等潜在地提供裂纹源,并且在应力下导致三向应力区存在于微观缺陷前沿, 使氢向该处扩散、 聚集。 而当氢浓度达到一定数量时会产生较大应力而阻碍位错移动, 使其变脆, 随着应力增加形成缺陷而产生裂纹。 图2 所示为氢致裂纹的扩展过程, 试样在受力过程中, 在裂纹敏感部位形成应力集中区, 氢会向该区域扩散从而增加应力, 而当该区域中氢浓度达到裂纹临界值时, 导致裂纹产生并扩展。 随后氢继续向新的三向应力区扩散引起新的起裂, 最终形成宏观裂纹。 然而在GFL-71Ni 焊丝及DW-A55L 焊丝接头表面并未检测出裂纹, 表明两种接头具有良好的抗冷裂性能。

图2 氢致裂纹的扩展过程示意图

根据焊接接头测试结果可得到其对应的冷裂纹敏感系数[10-11]为

[H]——扩散氢含量;

Rcr——临界拘束度,Rcr=ET/Lcr, 其中E 为EH36 钢弹性模量, T 为板材厚度, Lcr为拘束距离。

经计算, GFL-71Ni 及DW-A55L 焊丝接头冷裂敏感系数Pw分别为0.345 及0.326, 表明DW-A55L 焊丝的抗冷裂性能较好。

2.3 冲击性能

焊接接头的冲击性能也是评判焊缝性能的指标之一, 因此对两种焊丝接头进行冲击试验。 试验采取的是一道焊缝对接焊。 由于本研究中的焊缝高度为4~5 mm, 因此不能制备10 mm×10 mm×55 mm 的标准试样, 根据实际接头大小制备10 mm×2.5 mm×55 mm 冲击试样, V 形缺口。 同时, 为研究接头不同位置的冲击性能, 在焊缝和熔合线+1 mm 处取样, 取样位置如图3 所示。

根据AWS D1.1—2015 标准, 对冲击试样进行-40 ℃的冲击性能测试, 每个位置取3 个试样, 测试后取平均值, 试验结果如图4 所示。结果表明, 两种焊丝接头焊缝的冲击功分别为19.7 J 和20.5 J, 均比熔合线+1 mm 处冲击功低; 而GFL-71Ni 焊丝接头熔合线+1 mm 处的冲击功比DW-A55L 焊丝略高, 二者的冲击功分别为36.4±1.6 J 和31.9±3.4 J。

图3 冲击试样取样位置及尺寸示意图

图4 两种焊丝焊接接头冲击试验结果

图5 和图6 分别为GFL-71Ni 焊丝及DWA55L 焊丝焊接接头冲击断口SEM 形貌, 通过图5 (a) 及图6 (a) 可以看出, 两种焊丝焊接接头焊缝处的冲击断口形貌相似, 存在大量细小韧窝, 呈现典型的韧性断口形貌; 通过图5 (b)和图6 (b) 可以看出, 两种焊丝焊接接头熔合线+1 mm 处的冲击断口中韧窝的宽度和深度均较焊缝处大。 相比而言, GFL-71Ni 焊丝焊接接头熔合线+1 mm 处的冲击断口中韧窝的宽度和深度稍大。

图5 GFL-71Ni 焊丝焊接接头冲击断口形貌

图6 DW-A55L 焊丝焊接接头冲击断口形貌

3 结 论

(1) 采用GFL-71Ni 和DW-A55L 两种焊丝的EH36 钢焊接接头焊缝的冲击功分别为19.7 J和20.5 J , 均比熔合线+1 mm 处的冲击功低。GFL-71Ni 焊丝接头熔合线+1 mm 处的冲击功比DW-A55L 焊丝稍高, 二者的冲击功分别为36.4±1.6 J 和31.9±3.4 J。 且经过48 h 刚性拘束焊接试验, 两种接头在表面均未产生裂纹, 表明接头具有良好的抗冷裂性。

(2) 经过计算得到的GFL-71Ni 焊丝接头的冷裂纹敏感系数及扩散氢含量均高于DW-A55L焊丝接头, 表明DW-A55L 焊丝焊接接头的抗冷裂性能优于GFL-71Ni 焊丝焊接接头。