动态排程系统在炼钢厂的应用

张 丽,张 路

(1.河钢唐钢不锈钢公司,河北 唐山 063000;2.河钢集团唐钢新区,河北 唐山 063000)

近些年,随着钢铁需求走势,冶炼品种多样、产品质量过硬才能使企业灵活应对多方挑战,严格控制成本消耗,高质量满足客户需求,提高企业的生存、发展的能力。为此,炼钢企业冶炼的生产工艺一直在不断发展进步,随着自动化炼钢配套设备实施的高度配合,基本实现了自动化炼钢的过程生产控制。冶炼设备的自动化、冶炼工艺复杂化,生产工序间的紧密结合程度也就随之提高,企业由传统生产模式转向按单生产,生产排产不仅要满足有单销售的需求,还要符合中长期的企业规划,生产调度的计划安排直接影响生产节奏的紧凑性,各工序间生产状态的平衡性。由于生产环境的复杂性、约束性以及不确定性,将人工智能与计算模型相结合,实现人-机集成化调度,高效地计算出合理的计划排程,应用于实际生产中。

1 动态排程系统概述

本文主要针对唐钢不锈钢炼钢厂生产调度的动态排程系统进行阐述,将原有调度人工安排指挥生产与使用动态排程系统指导生产作了比较,体现动态排程系统的必要性。不锈钢炼钢厂有3座转炉、1座脱磷转炉、3座LF精炼炉、1座RH精炼炉、3台板坯连铸机,一般情况下3炉对3机,实现炉机匹配的模式冶炼,随着公司冶炼设备的提高,冶炼高质量的产品成为公司主打,由于转炉自身容量以及其他不可抗的制约因素的影响,2炉对3机的生产模式已成为冶炼常态冶炼。如何合理地分配产序间的炉次生产,满足最优化的、最节能的、最高效的稳定拉速下生产,这种复杂且多元的环境下,光靠调度人脑编排显然有些吃力,动态调度排程系统则可在短时间内运用制定好的多种模型结构的,根据实际状态通过内部逻辑运算,排出最优生产排程计划。

2 动态排程系统的特点

2.1 配置灵活

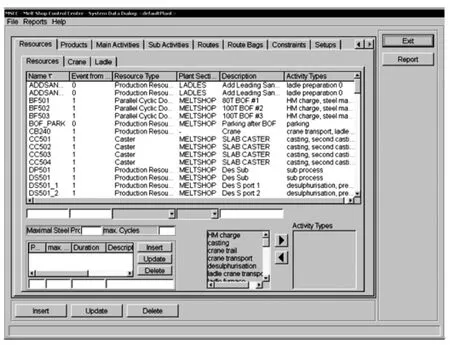

动态排程系统可按照炼钢厂生产工艺要求维护各种生产的工艺路线信息、各类资源信息、各工序间及同序间生产的各种约束条件信息以及活动主体等等,根据设备资源能力、预定的生产完成时间以及各种对应关系,动态排程系统可根据算法自动推导出合理化、有效化、最优化的生产计划用于指导生产,如图1工序类型定义。所谓“合理化”指的是要解决现场出现的各种异常情况;“有效化”指的是满足生产要求,发挥设备的最高生产效率;“最优化”指的是能为生产节约产序间的消耗,实现利益最大化。因此,虽然配置灵活,但仍需要有经验的生产调度人员进行合理的配置才能更好发挥自动排程的作用。

图1 动态排程系统的配置界面

2.2 多模型集成

动态调度系统包括三大模型:工厂模型、温度模型、铁水模型。

2.2.1 工厂模型

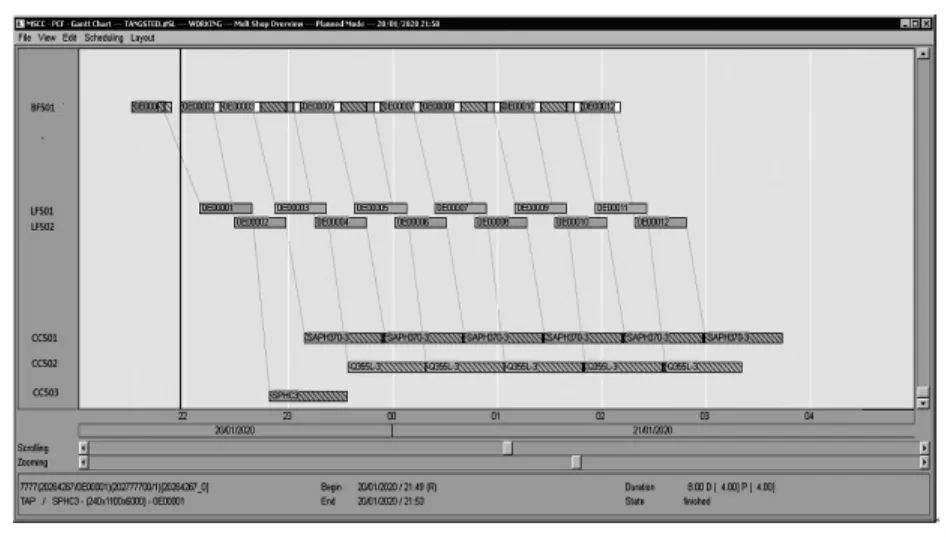

动态排程功能的实现,首先要进行基础模型的建立,即“工厂模型”的设定,将炼钢厂的整个工序产能,各类参数以及各种约束条件的设定,维护到系统中,形成一个规范的基础库,用户根据生产中的设备情况,工艺规范的作出确定后,系统可根据库中的参数,约束条件,工艺路线等综合参数信息,通过强大的逻辑算法最终形成排程计划,如图2工厂模型图。

图2 动态排程系统的工厂模型图

2.2.2 温度模型

炼钢厂在冶炼过程中,连铸工序如何达到稳定拉速、高效生产,转炉工序到连铸工序过程中钢水温度控制是关键因素。温度变化影响整个炼钢的生产节奏,动态排程系统可根据温度模型对温度进行记录、分析,通过对工序中温度损失的计算推算出生产单元的最佳目标值,供冶炼参考。

2.2.3 铁水模型

预测铁水未来需求量,获得铁水重要化学成分数据以及铁水各种阶段的处理时间,有利于炼钢厂转炉冶炼时,减少铁水因素对转炉周期的影响,从而减少对浇次计划的影响。

2.3 可视化界面,操作简便

动态调度系统通过甘特图将计划排程直观的展示出来,在甘特图上,调度人员通过拖、拉、交换炉次块儿的操作,可对计划进行调整,并下发给二级炼钢系统,若出现特殊冶炼状态,可强制开始、结束炉次冶炼状态,可回炉、二次精炼等特殊工序的调整处理,解决生产中出现的突发状况,确保冶炼计划的平稳过度。

3 动态排程系统的计划类型

3.1 炉次计划

动态排程系统在接收到上级下发的浇次计划信息,通过人工激活数据信息,计算后,界面自动显示炉次排程计划,可对生产的炉次进行在线控制,也能对冶炼计划作出未来规划,这些功能的实现基于工序间的各个生产过程的生产准备时间、后期处理时间、实际处理时间、计划时间、缓冲时间等实际信息的及时反馈,还需考虑当前生产设备的状态和条件,若有计划临时变更、突发生产事件的产生,则需要调度人员通过用户界面进行排程调整。调度人员可通过经验调整计划,若调整的生产计划待系统自动计算后,发现有冲突的地方,炉次计划界面除了作出问题炉次标红处理外,还提示冲突源、冲突原因等信息,便于调度人员再次进行计划调整,解决冲突,合理安排生产。

排程的核心算法是根据实时动态的信息反馈结合各种约束条件,随时更新冶炼计划,已达到削减工序间的缓冲时间、增加生产关联的可靠性以达到最优排程,实时动态更新冶炼计划。以甘特图为平台进行人工交互,操作简便(见图3)。

图3 炉次计划界面

3.2 钢包计划

大包用来进行钢水的处理,转运以及进一步处理。针对生产炉次来分配可用的大包,取决于大包的工艺和热力学条件,并满足时间相关的边界条件。大包调度能够发挥钢包的最大化使用效果,并满足计划需求方面支持生产运行。大包调度功能一方面为预计划的炉次分配大包,同时预排所需的大包周期性检修任务。

钢包使用情况的信息也通过甘特图形式直观展示出来,通过对钢包上线、下线的状态设置,系统根据炉次计划的分配情况,合理安排钢包的使用顺序及等待、检修的预计时间,如下页图4钢包计划界面。

图4 炉次计划界面

3.3 天车计划

满足来自炉次和大包计划的运输要求,从而提高了工序间内部物流运转对计划炉次生产和大包准备活动的透明性。由于天车计划要通过一个较长时间的预测,以便采取相应的早期应对,从而避免无天车可用的瓶颈,但由于不锈钢生产区域布局的现状,暂时没有启动该模块的具体应用。

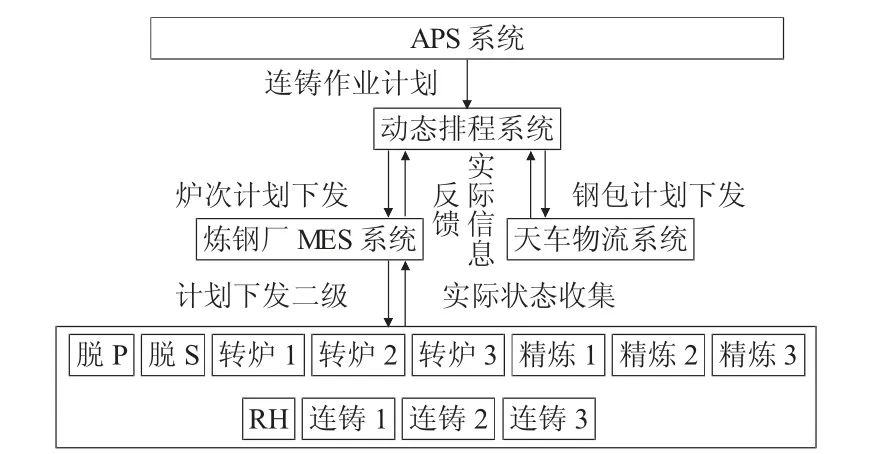

4 动态排程系统的数据流

动态排程系统从接收高级排程APS系统下发的连铸浇次作业计划开始,根据生产设备情况、生产节奏诸多客观因素的制约,对浇次计划以冶炼的炉次为单位进行拆解,采用最优冶炼路径将作业计划自动分配到转炉、精炼、连铸工序并通过MES系统中转到炼钢二级系统,同时将钢包使用计划下发至天车系统。动态排程系统随时接收来自生产设备实际动作后产生的数据如转炉工序的吹氧、出钢信息,精炼工序的进站、出站信息,连铸工序的开始浇铸、浇铸完成信息的保存等(见图5),用于实现在线控制功能,不断计算更新生产计划,紧密结合生产,以提高排程精准度,实现最优实现了生产管理。

图5 动态排程系统数据流

5 应用评价

炼钢动态排程系统的应用,解决了调度人员在复杂的环境中通过人脑排程的瓶颈问题,将调度经验融入到系统的配置中作为算法的条件设中,使系统计算的排程结果更加合理化、人性化,工艺参数、工艺技术规范的统一,工艺路径、约束条件的制定,使产品更加高质、高量,为不锈钢下道工序提供了优质的板坯,也为公司品种钢、汽车板的冶炼做出基础工作,提高企业核心竞争力。