过热对HP40Nb炉管微观组织和力学性能的影响

周 阳,洑阳成明,巩建鸣,耿鲁阳,姜 勇,唐建群

(1.南京工业大学 机械与动力工程学院,南京 211816;2.江苏省极端承压装备设计与制造重点实验室,南京 211816)

0 引言

烃类蒸汽转化制氢装置被广泛应用于石油化工行业,其利用天然气、炼厂气、石脑油等轻质烃类在特定的温度、压力以及催化剂作用的条件下与水蒸气发生反应,生成氢气及一氧化碳[1]。作为制氢装置中最为重要的设备——转化炉是一种外热式列管反应器,具有强吸热及高温的特点,催化剂装在转化炉管内,炉管在炉膛内加热,反应介质通过炉管内的催化剂床层进行反应。炉管是制氢转化炉的核心,既具有反应器的特点,又具有压力容器的特点[2]。通常,炉管内径60~200 mm,壁厚10~25 mm,长度10~15 m,服役温度在950 ℃左右,内压1~4 MPa,设计使用寿命10万h[3]。炉管不仅暴露在恶劣的高温环境下,还承受长时间的工作应力,以及其他附加应力等,因而不可避免地出现蠕变现象。HP40Nb合金的铸态结构由奥氏体基体和具有连续网格结构的枝晶界碳化物组成,可以有效地阻碍蠕变过程中晶界的滑动。凭借其优良的高温力学性能,HP40Nb合金被广泛应用于转化炉炉管中[4-5]。但服役过程中,碳化物的粗化以及蠕变孔洞的出现会导致HP40Nb合金的蠕变性能下降,蠕变损伤被认为是导致HP40Nb炉管失效的主要原因[6]。

在服役过程中,催化剂搭桥、炉嘴偏烧以及结焦等原因会导致局部过热,过热温度能高达1 100 ℃[7-10]。这种局部过热现象,会导致炉管使用寿命极大地缩减,严重会直接导致炉管失效。迄今为止,大量研究集中在设计温度下HP40Nb合金组织和力学性能的劣化损伤上。因此,将HP40Nb合金在1 050,1 100,1 150 ℃下分别时效100 h和200 h模拟炉管实际服役过程中的过热情况,研究过热对HP40Nb合金微观组织和力学性能的影响。

1 试样制备与试验方法

1.1 材料与材料过热处理

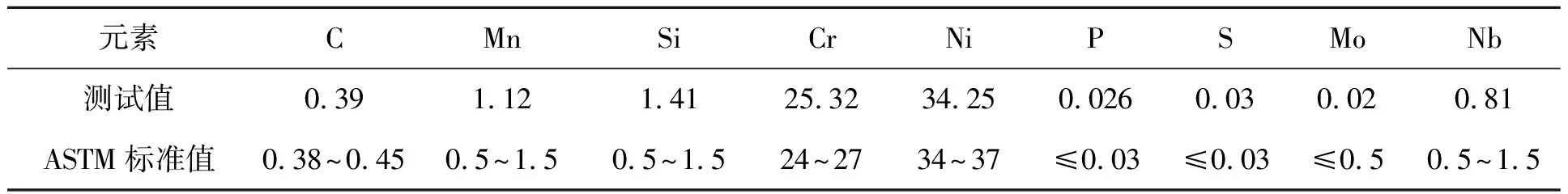

本文使用的材料为离心铸造HP40Nb炉管,其外径130 mm,厚度15 mm。采用SPECTRO MAXx型直读光谱仪对其化学成分进行分析,结果如表1 所示。同时,表1中还给出了ASTM A608/A608M标准中此合金的化学成分。由表1可以看出,试验材料中所有元素的含量都在标准规定的范围内。

表1 HP40Nb合金的化学成分Tab.1 Chemical composition of HP40Nb alloy %

在炉管上沿轴向截取试样块,截取尺寸为10 mm×10 mm×15 mm,50 mm×10 mm×10 mm,135 mm×35 mm×10 mm,165 mm×35 mm×10 mm。经清洗去油污、烘干后,放入TXCS9-Ⅱ型陶瓷纤维马弗炉中模拟过热情况。模拟过热温度为1 050,1 100,1 150 ℃,每个温度过热时间为100 h和200 h,总共6个试验条件。马弗炉升温速度设为10 ℃/min,时效时间达到后随炉冷却,等待下一步处理。为了方便叙述,过热后的试样用“过热温度-过热时间”来表示。综上,加上原始材料总共有7个试验条件:原始材料、1 050 ℃-100 h,1 050 ℃-200 h,1 100 ℃-100 h,1 100 ℃-200 h,1 150 ℃-100 h和1 150 ℃-200 h。

1.2 微观组织观察

截取尺寸为10 mm×10 mm×15 mm的试样块,经180#~2 000#砂纸依次打磨、抛光后,用饱和草酸溶液电解侵蚀。在光学显微镜(OM)和扫描电子显微镜(SEM)上观察显微组织。采用扫描电镜自带的能谱仪(EDS)对不同析出相成分进行分析。结合电镜照片,利用Image-Pro-Plus软件对试样中晶界碳化物的粗化程度和晶内碳化物的含量进行定量表征。晶界碳化物粗化分数用来表示晶界碳化物的粗化程度,其值越大代表粗化越严重,定义为将一张电镜照片上每个独立的晶界碳化物自身面积除以自身周长,再求这些值的平均数。晶内碳化物面积分数用来表示晶内碳化物的含量,其值越大代表晶内碳化物含量越高,定义为一张电镜照片上晶内碳化物面积除以基体面积。每个试验条件用5张放大400倍的图像计算其晶界碳化物粗化分数和晶内碳化物面积分数,试验结果为5次计算结果的平均值。

1.3 XRD物相分析

截取尺寸为50 mm×10 mm×10 mm的试样块,先去除试样表面的氧化层,再用无水乙醇清洗、烘干,然后浸泡在Berzelius溶液[11](320 g二水氯化铜、280 g氯化钾、20 g酒石酸溶解在1.85 L水和150 mL盐酸中)中进行萃取。萃取结束后,放入溶解液(5g/L 的柠檬酸乙醇溶液)中,在超声清洗机上分离吸附在试样表面的析出相沉淀。洗净干燥后采用Rigaku Smartlab型X射线衍射仪(XRD)对析出相进行分析。测试条件为:靶型为Cu靶,工作电压40 kV,电流30 mA,扫描范围30°~ 60°,扫描速度0.02°/s。

1.4 力学性能试验

将截取尺寸为135 mm×35 mm×10 mm的试样块参照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》加工制备室温拉伸试样,将165 mm×35 mm×10 mm的试样块参照GB/T 228.2—2010《金属材料 拉伸试验 第2部分:高温试验方法》加工制备高温拉伸试样。

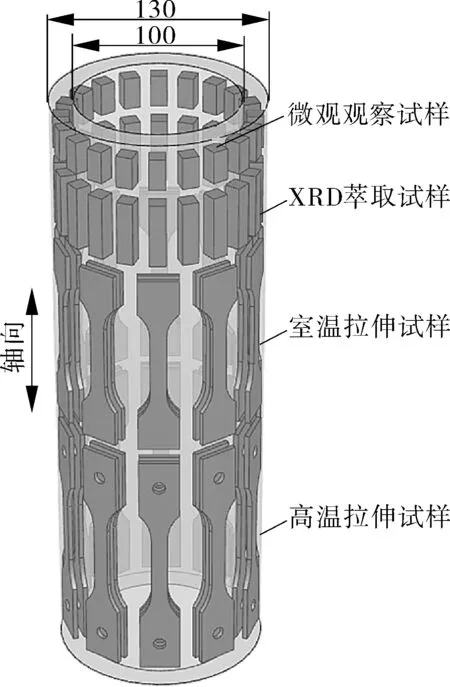

室温和高温拉伸试验均在带有高温炉的EHF-EV100K1液压伺服万能试验机上进行拉伸试验。高温拉伸先以10 ℃/min的速率升温至950 ℃,再保温30 min 后开始试验。所有拉伸试验均在相同的拉伸速率下进行,应变速率设为2.5×10-4s-1。试验重复进行3次,试验结果为3次试验的平均值。所有试样加工位置如图1所示。

图1 试样选取位置示意Fig.1 Schematic diagram of selected sample position

2 试验结果与讨论

2.1 过热后HP40Nb合金微观组织演变

图2,3分别为使用光学显微镜拍摄的原始材料及过热后材料的微观组织照片。原始铸态组织由奥氏体基体和晶界上的共晶碳化物组成,晶内无析出物,晶界上的一次碳化物呈现长条状和鱼骨状。在服役过程中,碳化物这种链状结构能够有效阻止位错,所以HP40Nb合金有着良好的蠕变性能。过热后材料晶内析出了大量的二次碳化物,尤其晶界附近析出的二次碳化物数量更多,晶界上的碳化物有不同程度的粗化。

图2 过热前HP40Nb合金原始材料的微观组织Fig.2 Microstructure of original HP40Nb alloybefore overheating

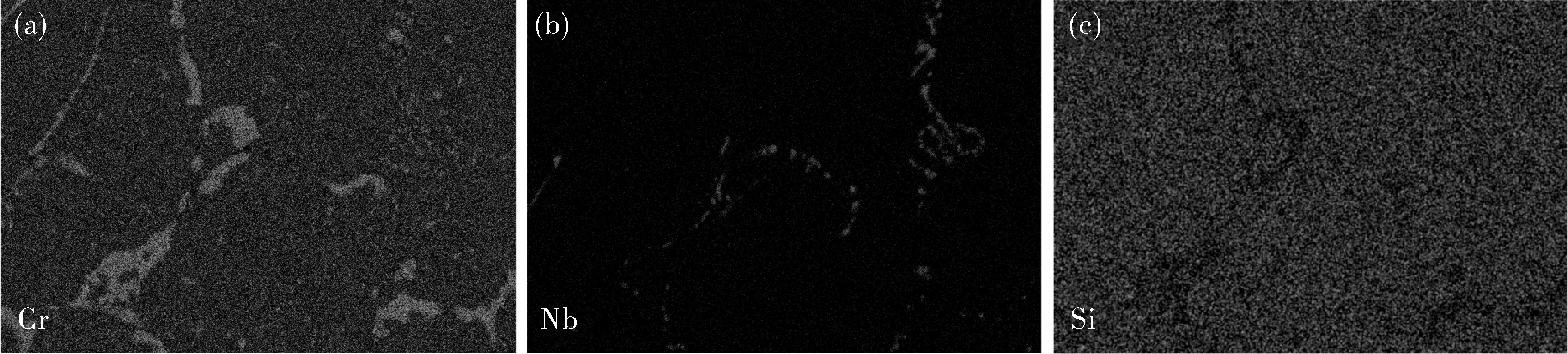

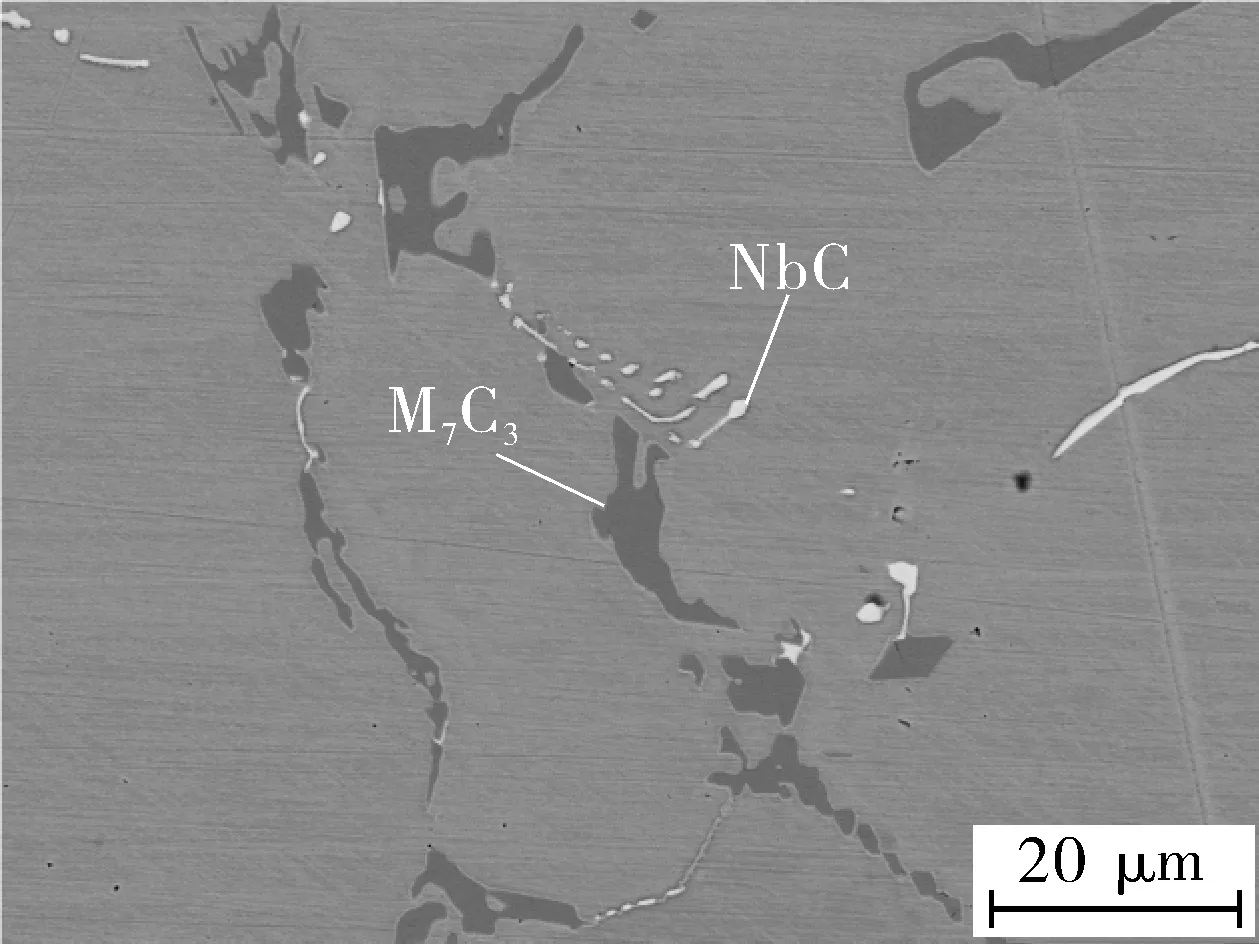

为了全面和直观地研究碳化物的元素分布特征,对其进行元素面扫,其中1 100 ℃-100 h材料的结果如图4所示,颜色越亮代表元素相对含量越高。图4(f)为过热(1 100 ℃-100 h)后材料的背散射电子形貌,可以看到其微观组织由奥氏体基体和沿晶界分布的共晶碳化物以及晶内析出的二次细小碳化物组成。图4(f)上碳化物主要有暗黑相和明亮相两种,结合Cr元素分布图(见图4(a))与Nb元素分布图(见图4(b)),可知暗黑相为富Cr碳化物,明亮相为富Nb碳化物。由此可知,图4(f)的晶界上为富Cr碳化物和富Nb碳化物,晶内析出的二次碳化物为富Cr碳化物。其他试验条件下的材料元素分布图与1 100 ℃-100 h材料类似,在此不再赘述。综上,原始材料晶内无二次碳化物,晶界上为富Cr碳化物和富Nb碳化物;过热材料晶内析出的二次碳化物为富Cr碳化物,晶界上为富Cr碳化物和富Nb碳化物。

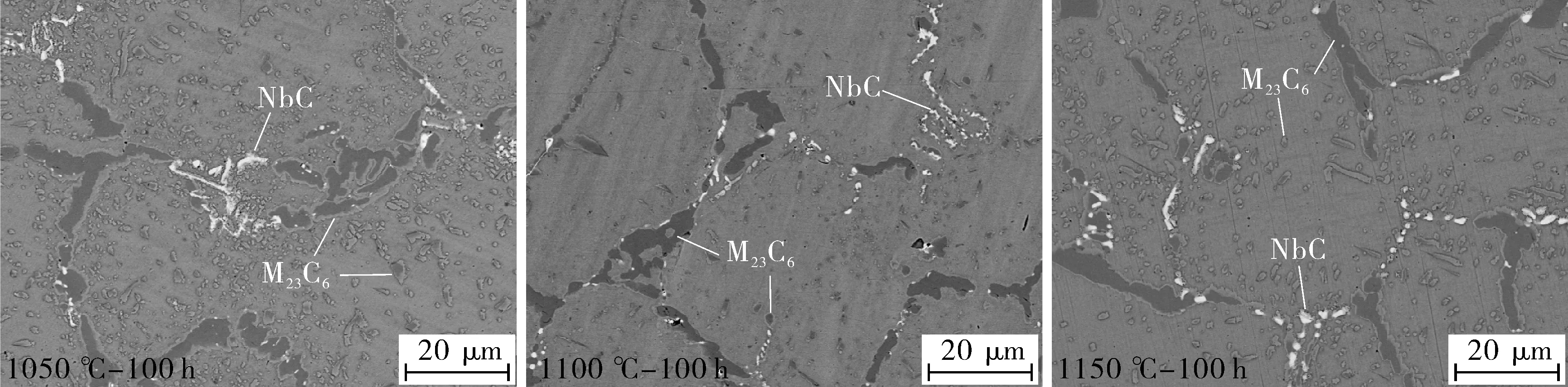

图3 过热后HP40Nb合金微观组织Fig.3 Microstructure of HP40Nb alloy after overheating

图4 过热后HP40Nb合金微观组织及其所含元素的面分布结果(1 100 ℃-100 h)Fig.4 Microstructure of HP40Nb alloy after overheating and surface distribution results of elements contained (1 100 ℃-100 h)

为了进一步确定过热前后材料的析出相构成,对所有试验条件下的材料进行XRD物相分析,如图5所示。根据析出相的XRD图谱可以得出,原始材料中析出相为富Cr碳化物M7C3,富Nb碳化物NbC;过热后材料中析出相为富Cr碳化物M23C6,富Nb碳化物NbC。原始材料与过热材料中富Cr相的差异是由于炉管采用离心铸造工艺制造,原始材料制造过程中冷却速度较快,先结晶的亚稳态M7C3碳化物来不及转化为M23C6碳化物,过热后亚稳态M7C3碳化物则完全转化为稳定的M23C6碳化物[12]。一些研究表明[13-14],服役过程中,HP40Nb合金中的NbC会向一种富Ni-Nb的硅化物(也称G相)转变,G相的存在极大影响了材料的蠕变寿命,但在本研究中并未发现G相,这主要是由于G相在700~1 000 ℃下相比NbC碳化物更加稳定,而在1 000 ℃以上NbC碳化物更加稳定,因此在1 000 ℃以上NbC不会向G相转化。结合元素面扫和XRD结果可知,原始材料晶内无二次碳化物,晶界上为富Cr碳化物M7C3和富Nb碳化物NbC;过热材料晶内析出的二次碳化物为富Cr碳化物M23C6,晶界上为富Cr碳化物M23C6和富Nb碳化物NbC。

图5 过热前后HP40Nb合金析出相的XRD图谱Fig.5 The representative XRD patterns of precipitatedphases in HP40Nb alloy before and after overheating

由图2,3和图6,7可以看出,相比于原始材料,过热后材料的微观组织,晶内析出了大量的二次碳化物,尤其晶界附近析出的二次碳化物数量更多。这是由于原始铸态合金奥氏体基体中的碳是过饱和的,在高温时效过程中,原子扩散速率增大,过饱和的碳原子与基体内的Cr元素结合成富Cr的碳化物M23C6沉淀析出,形成弥散分布的二次碳化物[12]。在晶界附近析出更多的二次碳化物,可能是因为晶界上的不稳定富Cr碳化物M7C3溶入基体后再以M23C6碳化物的形式在其附近析出。在相同过热时间下,随着过热温度的升高,可以看到晶内二次碳化物的数量在逐渐减少,大小则是先增大、再减小,晶界上的富Cr碳化物在逐渐粗化、向着块状发展。这是由于M23C6虽然是一种稳定相,但处于高温服役过程中也是不稳定的[15],部分M23C6会溶于基体再重新析出,而且有着聚集的趋势,这个溶解聚集的状态在服役过程中是持续存在的,并且对温度很敏感,过热会极大地加快这一进程。NbC相比于Cr23C6在高温下更稳定,随着过热温度升高,由原始材料中鱼骨状的连续整体离散颗粒逐渐变为若干堆砌而成的球状颗粒。

图6 过热前HP40Nb合金原始材料背散射电子形貌Fig.6 Backscattered electron morphology of originalHP40Nb alloy before overheating

图7 过热后HP40Nb合金背散射电子形貌Fig. 7 Backscattered electron morphology of HP40Nb alloy after overheating

为了更具体地了解各种过热条件之间碳化物的变化情况,利用Image-Pro-Plus软件定量分析过热对HP40Nb合金中碳化物含量和形态的影响。由图6,7可以看出,过热材料相比于原始材料晶界上富Cr碳化物粗化明显,而富Nb碳化物粗化不明显,因此晶界上选择富Cr碳化物进行定量表征。图8为 IPP软件处理示意图,SEM照片中的所有碳化物几乎都能被识别。图8(c)用来计算晶界碳化物粗化分数,图8(d)用来计算晶内碳化物面积分数。由图9可以看出,原始材料晶内碳化物含量几乎为零,晶界碳化物粗化程度相比于过热材料也很小。在相同过热时间下,随着过热温度的升高,过热材料晶内碳化物含量先增大、后减小,晶界碳化物在逐渐粗化;相同过热温度下,温度越高,两个不同过热时间试样之间晶内碳化物含量和晶界碳化物粗化程度的差异越大。温度是影响碳化物形态的重要因素。HP40Nb材料中碳化物的形态影响着它的蠕变性能。一方面,晶界上的不规则碳化物抑制了晶界滑动,晶内碳化物抑制了位错运动;另一方面,碳化物的析出导致基体原子的消耗,降低了固溶强化效果,碳化物析出时的粗化也会降低抑制位错滑移的能力。碳化物形态是影响HP40Nb合金蠕变性能的重要因素[8,16-17]。而碳化物的形态却对温度非常敏感,过热会加速碳化物的溶解聚集进程,导致HP40Nb材料提前失效。

图8 IPP软件处理示意图(1 100 ℃-100 h)Fig.8 Schematic diagram of IPP software processing(1100℃-100h)

图9 过热前后HP40Nb合金的晶内碳化物面积分数和晶界碳化物粗化分数Fig.9 The area fraction of carbides in the matrix of HP40Nb alloy before and after overheating and coarsening fraction of carbides on crystal boundary

2.2 过热对HP40Nb合金力学性能的影响

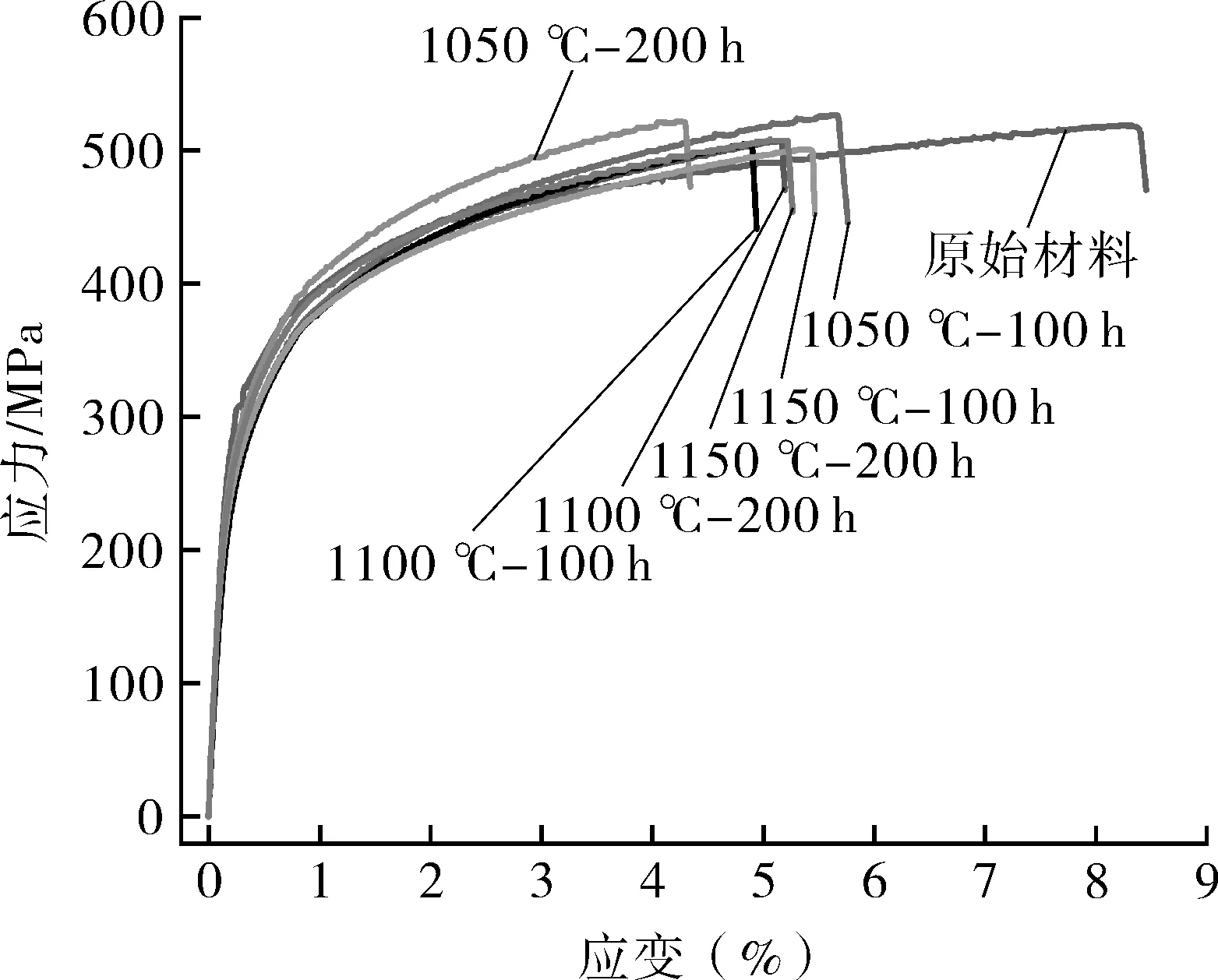

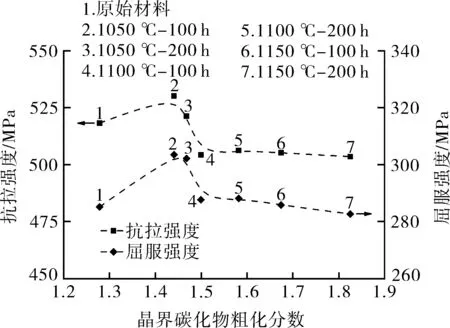

一般而言,材料的微观组织与其力学性能密切相关,微观组织的相类型、晶粒尺寸以及二次碳化物的弥散程度等明显影响材料的力学性能[18]。图10为过热前后HP40Nb合金的室温拉伸结果。原始材料抗拉强度518 MPa,屈服强度285 MPa,延伸率9.23%。随着过热温度的升高,材料室温抗拉强度和屈服强度呈现先增大、后减小的趋势,室温延伸率呈现先急剧减小、后缓慢减小的趋势。材料在1 050 ℃下时效后抗拉强度和屈服强度的突然升高与晶内二次碳化物的大量析出有关。二次碳化物在基体中的弥散析出虽然会消耗基体中的固溶元素,但是可以阻碍位错的运动。而在1 100 ℃和1 150 ℃下时效后,由于晶内二次碳化物的数量和密度的减小,其弥散强化作用减弱,再加上晶界碳化物的粗化导致晶界碳化物阻碍位错的能力减弱,其抗拉强度和屈服强度都出现了下降。抗拉强度、屈服强度随着晶界碳化物的粗化缓慢降低,如图11所示,1 050 ℃-100 h和1 050 ℃-200 h抗拉强度和屈服强度的突然升高是由于晶内碳化物的大量析出造成的。过热后材料的延伸率明显降低,这是由于晶内二次碳化物的钉扎效应极大降低了材料的延伸率,晶界碳化物的粗化也会导致延伸率的降低。

(a)室温拉伸曲线 (b)屈服强度

(c)抗拉强度 (d)延伸率图10 过热前后HP40Nb合金的室温拉伸性能Fig.10 Room temperature tensile properties of HP40Nb alloy before and after overheating

图11 室温下HP40Nb合金屈服强度和抗拉强度随着晶界碳化物粗化分数的变化曲线Fig.11 Variation curves of the yield and tensile strength of HP40Nb alloy at room temperature with the coarsening fraction of carbides on crystal boundary

材料的高温性能与室温性能有着很大的差异性。图12示出过热前后材料在950 ℃下的高温拉伸结果。原始材料抗拉强度132 MPa,屈服强度115 MPa,延伸率30.2%;随着过热温度的升高,材料高温屈服强度和抗拉强度逐渐减小,高温延伸率逐渐增大。

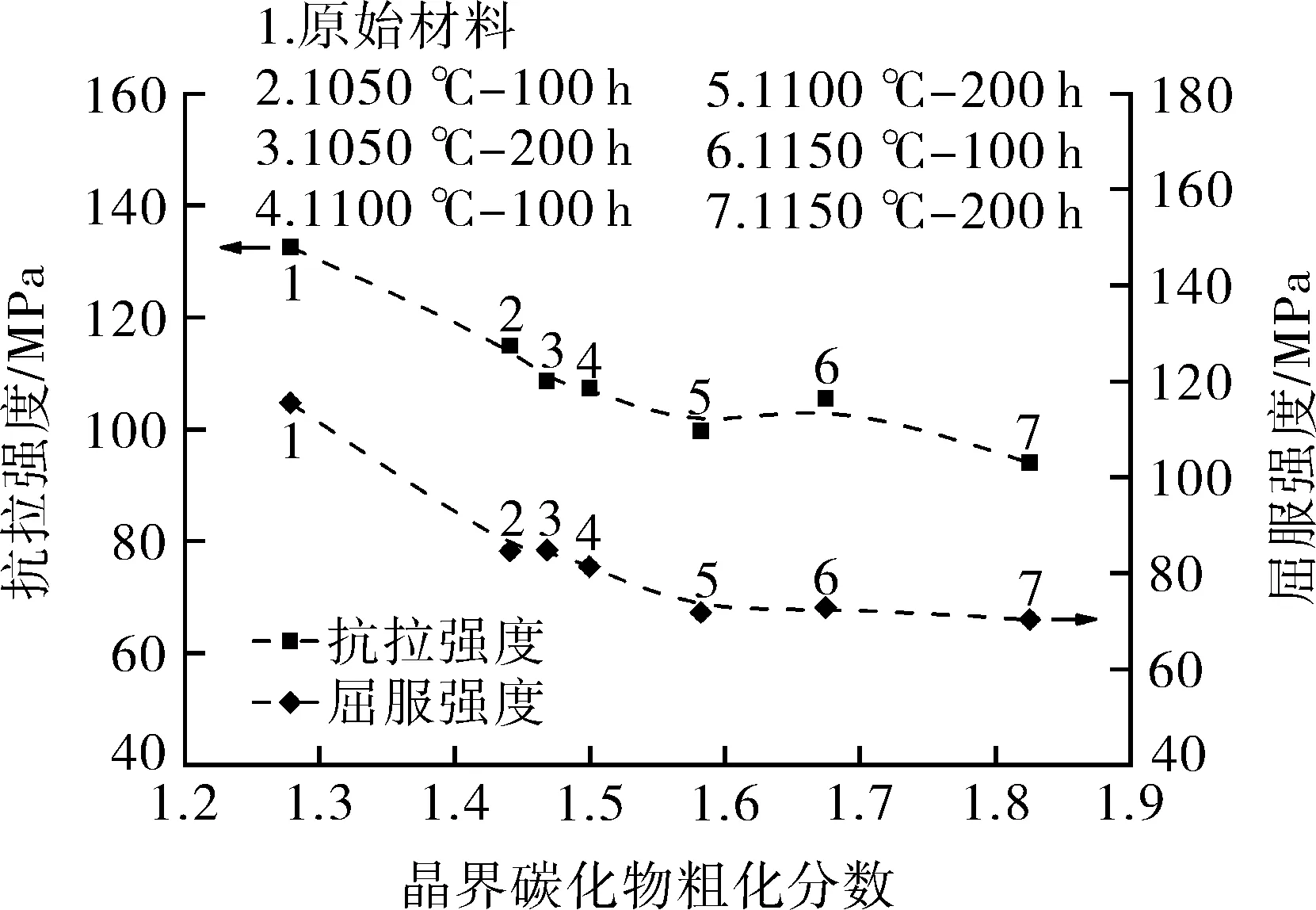

过热会使碳化物发生粗化,导致材料强度的下降,如图13所示,抗拉强度和屈服强度随着晶界碳化物的粗化缓慢降低。高温拉伸过程中,较高的温度会使材料发生软化,碳化物阻碍位错滑移的能力减弱,导致强度相比于室温下降低,塑性增加。由图12(d)可以看出,随着过热温度和时间的增长,塑性逐渐增加,原因是高温下材料变软,影响材料塑性的因素从碳化物的粗化占主导变为了碳化物的网状结构的完整性占主导。高温下,网状结构的不完整会导致塑性的增加。

3 结论

(1)HP40Nb合金原始铸态组织由过饱和固溶奥氏体基体、晶界富Cr碳化物M7C3以及富Nb碳化物NbC组成。时效过程中,富Cr 碳化物M7C3完全转化为M23C6。过热后组织为富Cr碳化物M23C6以及富Nb碳化物NbC。

(2)过热后,奥氏体基体内析出大量的二次碳化物;晶界和晶内碳化物会发生溶解聚集。过热温度越高,碳化物溶解聚集速度越快,导致晶内二次碳化物数量越少、晶界上碳化物粗化程度越高。

(a)高温拉伸曲线 (b)屈服强度

(c)抗拉强度 (d)延伸率图12 过热前后HP40Nb合金的高温(950 ℃)拉伸性能Fig.12 High temperature (950 ℃) tensile properties of HP40Nb alloy before and after overheating

图13 950 ℃下HP40Nb合金屈服强度和抗拉强度随着晶界碳化物粗化分数的变化曲线Fig.13 Variation curves of the yield and tensile strength of HP40Nb alloy at 950 ℃ with the coarsening fraction of carbides on crystal boundary

(3)随着过热温度的升高,材料室温抗拉强度和屈服强度呈现先增大、后减小的趋势,室温延伸率呈现先急剧减小、后缓慢减小的趋势。晶界碳化物的粗化导致了室温抗拉强度、屈服强度以及延伸率的下降。室温抗拉强度、屈服强度的突然升高和延伸率的急剧减小与晶内二次碳化物的大量析出有关。炉管过热后室温塑性明显降低,所以制氢转化炉开停车过程中需选用合理的升降温速度,避免炉管开裂。

(4)随着过热温度的升高,材料高温屈服强度和抗拉强度逐渐减小,高温延伸率逐渐增大。晶界碳化物的粗化导致了高温抗拉强度和屈服强度的下降。高温延伸率的变化是由于高温下碳化物网状结构的完整性对延伸率的影响比碳化物的析出粗化对延伸率的影响要大,较差的碳化物网状结构有着较好的延伸率。