钨极氩弧焊热输入与面积稀释率关系的探讨

郭 枭,徐 锴,吕晓春,陈佩寅,陈 波,霍树斌

(1.哈尔滨焊接研究院有限公司,哈尔滨 150028;2.哈尔滨威尔焊接有限责任公司,哈尔滨 150028)

0 引言

焊缝稀释率对焊接接头的质量与服役性能有非常重要的影响[1]。不同的场合对于稀释率的控制要求不尽相同,如厚件焊接时,期望热输入一定时稀释率较大;而异种钢焊接时,较小的稀释率为宜[2]。

目前,针对稀释率的影响与预测研究主要以工艺参数、热输入与稀释率之间关系的算法优化为主,已有学者[3-7]分别采用遗传神经网络、Elman 网格算法、响应曲面法、统计分析等不同算法,建立了通过焊接电流、焊接速度等工艺参数预测稀释率的模型。 文献[2]采用统计分析方法,研究了极性、送丝速度、焊接速度、电压四因素耦合对埋弧焊热输入、稀释率、热影响区宽度的影响规律,结果表明焊接热输入对稀释率的影响不明显。 焊接工艺参数对稀释率影响具有双重作用[3],以焊接速度为例,增大焊接速度,一方面会降低母材、焊丝总热输入,从而使稀释率降低;另一方面又会减小单位长度焊缝上焊丝的熔敷量,使稀释率增大,两方面综合作用使焊接速度对稀释率的影响作用难以预测。 文献[4]采用Elman网格算法预测稀释率,结果表明,随着堆焊速度的增加,稀释率变化不大。 同样,热输入对稀释率的影响也是双重的,热输入增大时,作用于母材、填充金属的热输入均增加,热输入对稀释率的影响难以预测。 目前对稀释率的本质缺乏全面研究,焊接热输入作用于母材熔化、填充金属熔化、热影响区的比例尚无相关报道,同时,传统的热输入公式存在诸多不足,如未考虑填充金属作用、难以直接与稀释率建立关系等。 采用传统公式研究热输入与稀释率的关系容易得出相反的结论[8-9]。

文中对稀释率本质、传统热输入的不足进行分析,对传统热输入公式进行分解细化,采用JMatPro计算密度、比热等热物理性能,并计算单位体积填充金属需要的热量qfm,对热输入与稀释率的关系进行推导,建立由热输入预测稀释率的公式,并通过试验对预测公式进行验证。

1 试验方法

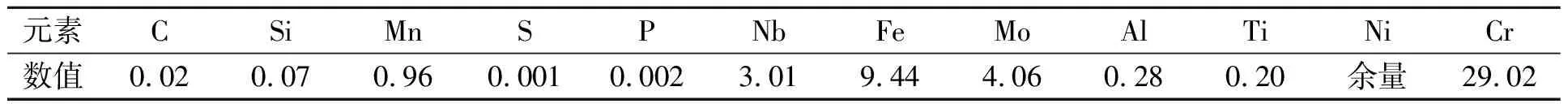

验证试验用焊接材料采用实验室试制∅1.2 mm 的ERNiCrFe-13型镍基合金焊丝,其化学成分具体见表1。采用钨极氩弧焊(GTAW)工艺在规格为300 mm×300 mm×40 mm的Q235钢板上进行堆焊,堆焊尺寸约为200 mm×200 mm×20 mm的块状金属。 对表面进行磨削加工后,在表面进行单道焊验证试验(见图1),具体工艺参数见表2。对焊道5个横截面面积进行测量,求取面积算术平均值。

表1 试验用焊丝化学成分Tab.1 Chemical composition of experimental wire %

表2 验证试验焊接工艺参数Tab.2 Welding process parameters for verifying test

图1 验证焊接试验示意Fig.1 Schematic diagram of verifying welding test

2 分析与推导

2.1 传统热输入、功率比公式的不足

ASME第Ⅺ卷QW-409.29节给出了GTAW的传统的热输入Q计算公式:

(1)

传统的热输入Q主要考虑焊接电源的输出功率和焊接速度。 实际过程中,基于热效率考虑,提出Qeff公式如下:

(2)

式中,μeff为热效率系数,对于GTAW工艺,μeff一般为0.7~0.9[10]。

TATMAN[9]采用自主研发的自动液氮量热系统精确测定了TIG焊的热效率μeff,本文选取测定值的平均值μeff=0.85。对于GTAW工艺,焊接电弧不仅作用于母材,还用于熔化填充金属,式(2)实际为焊接电源的有效热输入,并未区分Qeff分别作用于母材、填充金属的大小,在研究热输入对稀释率、组织、性能的影响时,送丝量的影响被忽略,利用Qeff研究热输入对组织、性能的影响时,可能会得出相反的结论。

ASME第Ⅺ卷QW-409.29节给出了GTAW的另一种热输入估算公式,即功率比PR(Power Ratio),具体公式如下:

(3)

式中,PR为功率比,W/cm2;vfs为送丝速度,cm/s;Awire为焊丝的横截面面积,cm2。

功率比PR综合考虑了焊接热源、焊接速度、填充金属送丝速度,假设焊缝全部由填充金属形成,物理意义为单位面积焊缝横截面的功率。 显然这与实际情况存在差异,由于忽略了熔化母材的影响,难以建立PR与稀释率的关系。

2.2 热输入与面积稀释率关系公式推导

稀释率指焊接过程中,由于母材熔化混入熔池而引起焊缝金属成分的变化程度,用母材在焊缝中所占的百分比表示。 目前计算稀释率的方法主要包括面积稀释率、化学成分稀释率、厚度稀释率3种[11-13]。

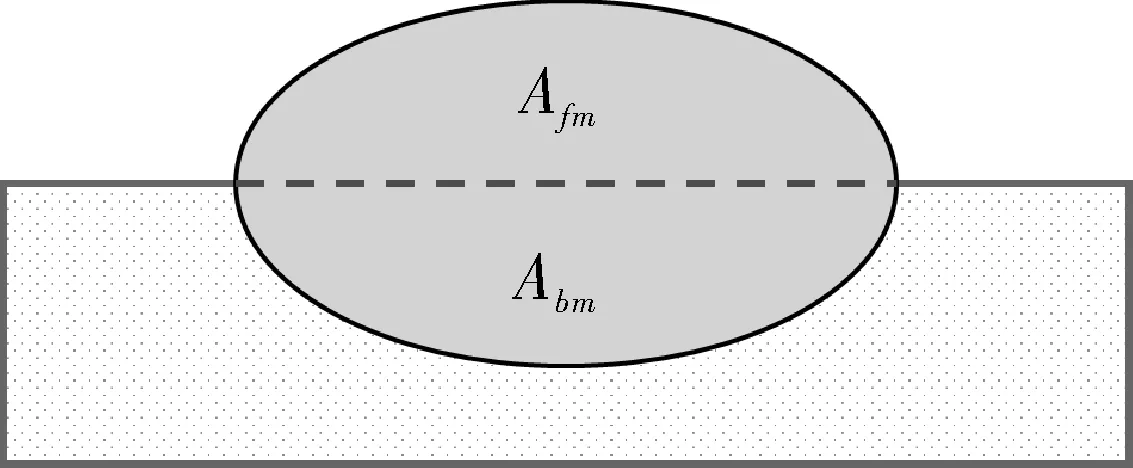

本文稀释率采用面积百分比δarea表示,即熔化母材的横截面面积在整个焊缝横截面面积所占的百分比,具体示意图见图2。稀释率δarea计算公式[14]如下:

图2 稀释δarea定义Fig.2 Definition of dilution δarea

(4)

式中,Abm为焊缝中熔化的母材部分横截面面积,mm2;Afm为焊缝余高部分横截面面积,mm2。

有效焊接热输入Qeff主要作用于母材与填充金属,其公式如下:

Qeff=Qfm+Qbm

(5)

式中,Qfm为熔化填充金属需要的热输入,kJ/cm;Qbm为作用于母材的热输入,kJ/cm。

(1)余高部分Afm与Qfm。

Afm为填充金属熔化后形成焊缝部分面积,其可由下式求出:

(6)

按照表2中参数对不同焊接速度的下Afm进行计算,计算值Afm-calc与测量值Afm-test结果如图3所示,可以看出,预测值与实测值基本一致。

图3 Afm预测验证结果Fig.3 Verification results for Afm prediction

Qfm为作用于填充金属的热输入,主要用于熔化填充金属,为简化计算,忽略电阻热、对流散热等其他影响,即全部用于熔化填充金属,因此Qfm等效为熔化填充金属需要的热输入。为实现Qfm计算,需要将常用的质量比热容cfm转变为体积比热容sfm,即:

sfm=cfmρfm

(7)

式中,sfm为体积比热容,J/(cm3·℃);cfm为质量比热容,J/(g·℃);ρfm为密度,g/cm3。

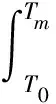

则熔化单位体积填充金属需要的热量qfm为:

(8)

式中,Tm为熔点,℃;T0为室温,℃。

基于表1中化学成分,采用JMatPro进行材料cfmρfm热物理性能计算,然后利用Origin软件,按照公式(8)求取qfm,其值大小对应图4中阴影部分的面积值,求取阴影部分面积,可知qfm=7 903 J/(cm3·℃)。

图4 体积比热容sfm随温度变化趋势Fig.4 Variation trend of temperature with volumetricspecific heat capacity sfm

则焊接过程中用于熔化填充金属的热输入Qfm公式如下:

Qfm=qfmAfm

(9)

(2)母材Abm与Qbm。

对于母材的熔化面积Abm,无法通过类似式(6)的方法求出,需要在对Qbm分析的基础上,结合式(5)反推求出。 作用于母材的Qbm中用于熔化母材的部分为Qmbm,假设熔化系数μm为固定值,μm物理意义为Qbm在Qmbm中的占比,则有下式:

Qmbm=μmQbm

(10)

作用于母材的热输入Qbm可由式(5)求出。 同时Qmbm还满足式(11),母材为熔敷金属,所以qbm=qfm。 对于μm,则可由式(12)求出。

Qmbm=qbmAbm

(11)

(12)

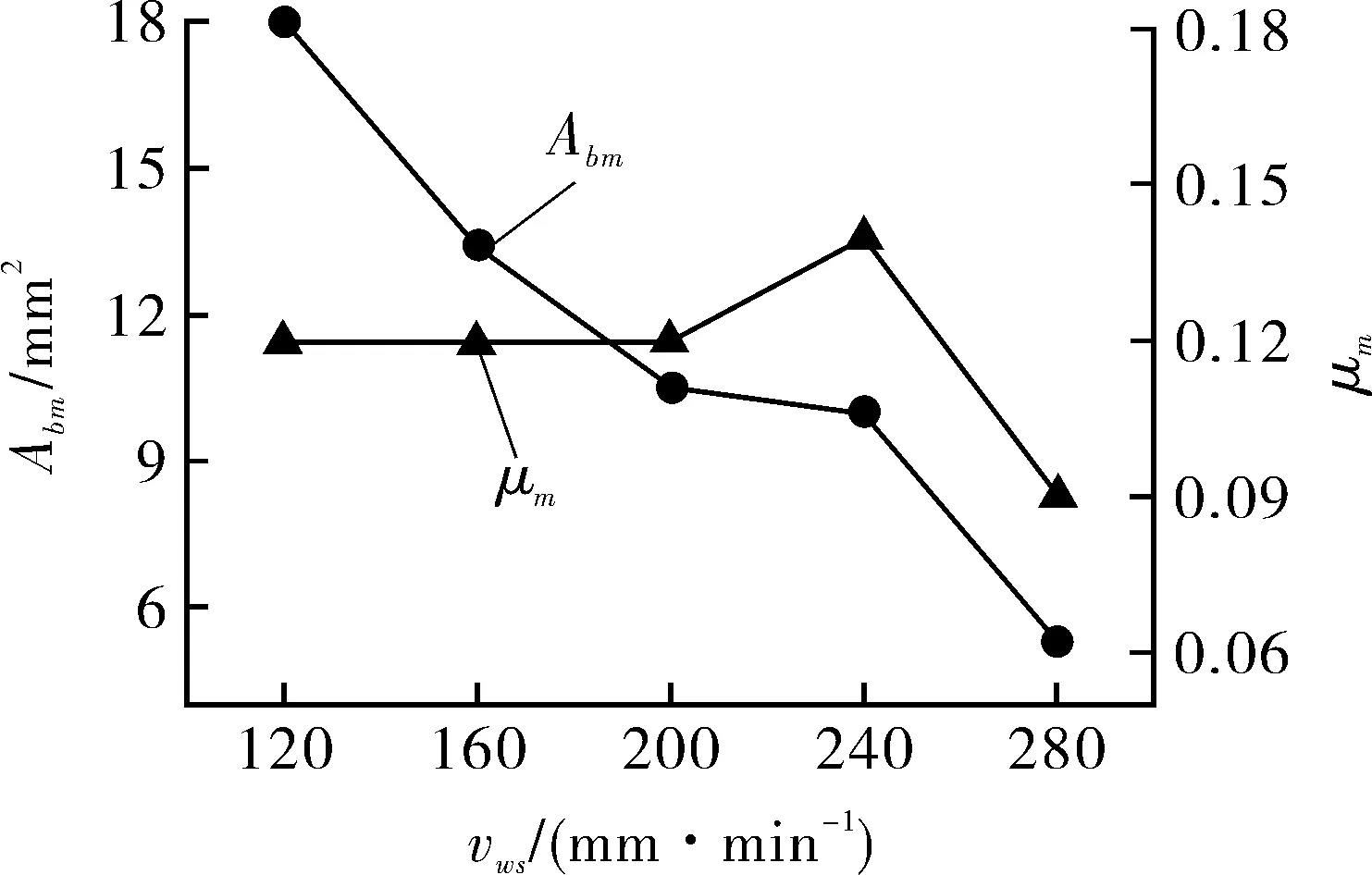

图5示出根据不同焊道测量出的母材熔化面积Abm以及根据公式(12)估算出的μm。 可以看出,随着焊接速度vws的增加,母材熔化面积Abm显著减小,估算的μm变化不大,取均值μm=0.12。

图5 不同焊接速度vws下的Abm,μmFig.5 Abm and μm at different welding speed vws

结合公式(4)(9)(10)可推导出公式(13),利用式(13),便可以用热输入Qeff和Qfm预测稀释率。

(13)

3 试验验证

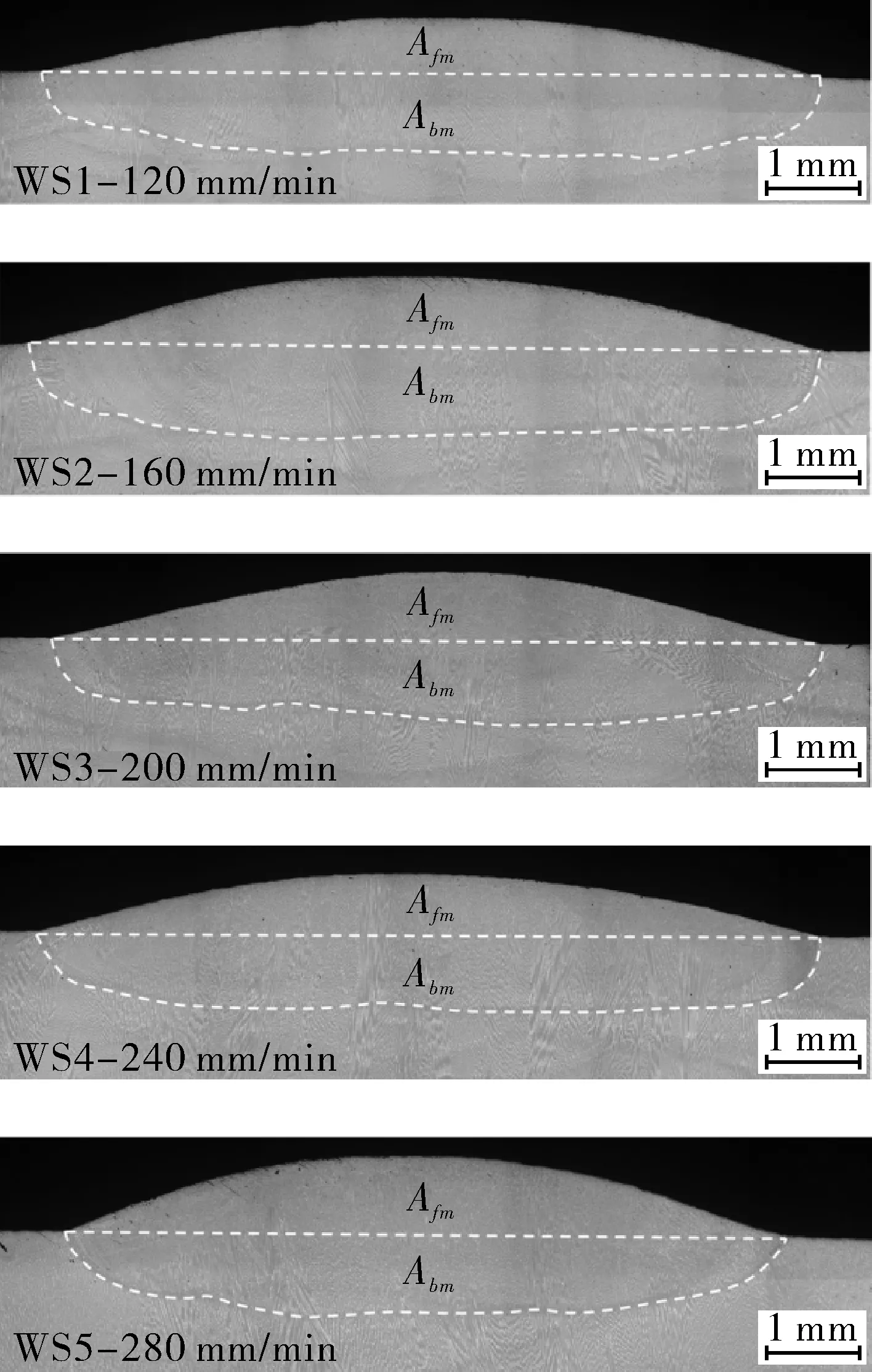

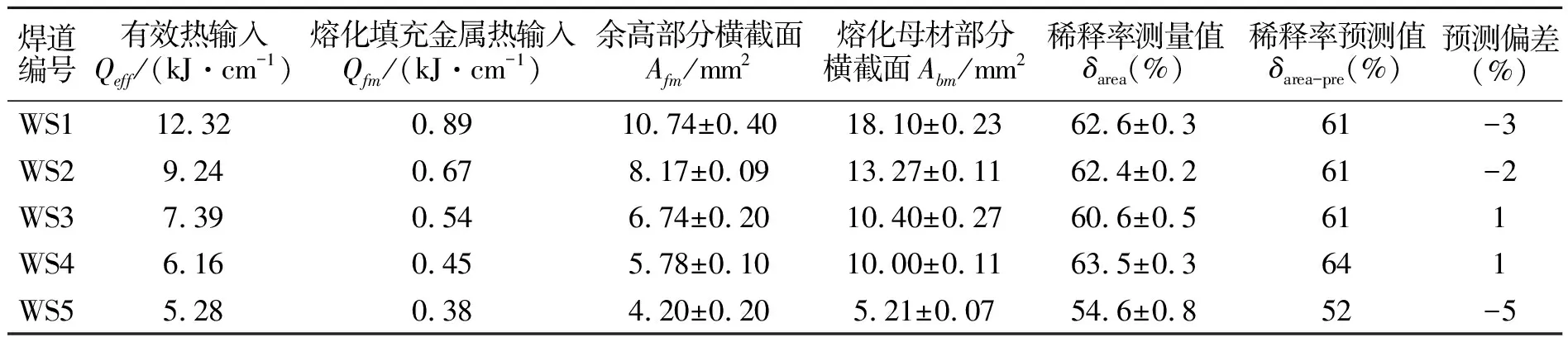

设计了不同焊接速度下的试验对上述推导公式(13)进行验证,图6示出不同焊接速度下的焊道截面。 各焊道统计5组焊道截面的数据,统计结果见表3。

图6 不同焊接速度下的焊道横截面Fig.6 Weld bead cross section at different welding speed

由表3可以看出,稀释率预测值与测量值的误差在±5%内,吻合度较好,且随着有效热输入的减小,稀释率逐渐减小。

表3 稀释率验证试验结果Tab.3 Test results of dilution verification

4 结论

(1)通过公式推导,建立了利用热输入Qeff预测稀释率δarea-pre的公式(见式(13))。

(2)结合JMatPro热物理性能计算结果、试验测量,计算出熔化单位体积填充金属需要的热量qfm与熔化系数μm,分别为qfm=7 903 J/(cm3·℃),μm=0.12。

(3)通过试验对公式(13)进行了验证,结果显示计算的稀释率与试验实测值误差在±5%以内,吻合度较好。