原油管道蜡沉积物径向性质研究进展

范开峰,李思,黄启玉,万宇飞

(1 辽宁石油化工大学石油天然气工程学院,辽宁抚顺 113001;2 中国石化中原油田分公司石油工程技术研究院,河南濮阳 457001;3 中国石油大学(北京)机械与储运工程学院,北京 102249;4中海石油(中国)天津分公司,天津 300459)

含蜡原油管输过程中,如果管道径向上存在温差且管壁温度低于原油析蜡点,则有蜡分子析出并在径向上形成蜡分子浓度梯度,溶解的蜡分子向管壁方向扩散并在管壁处析出、沉积,最终形成蜡沉积物[1]。蜡沉积会导致管道输量降低、能耗增加、停输再启动困难等问题,严重时甚至将管道截面完全堵塞,造成巨大的经济损失[2-4]。我国所产原油80%以上为含蜡原油,普遍具有高凝、高黏的特点,蜡沉积问题广泛存在于原油生产、储存及运输过程中,为油田安全生产带来诸多弊端。此外,由于蜡沉积物具有一定结构强度,其力学响应特点直接影响清管器型号选择及清管工艺制定[5-6]。研究表明,越靠近管壁的沉积物具有的屈服强度越大,容易造成“卡球”事故,不利于清管工作的开展。随着海洋石油开发从近海向深海发展,海底管道周围温度可以低至4~6℃,低温输送、多相混输等问题不断涌现,使蜡沉积问题的复杂性、严重性更加突显,成为石油工业关注的焦点[6-7]。

目前,关于管道运行条件对原油蜡沉积速率影响的研究已经开展多年,但多是将沉积物看成性质均匀的整体[8-10]。近年来研究表明:蜡沉积物在管道径向上的分布存在很大差异,主要体现在沉积物组分、析蜡特性、蜡晶微观结构、力学特性等方面[11-14]。学者们普遍认为蜡分子扩散和老化作用是造成此现象的主要原因,并建立了一些预测模型。本文详细梳理了目前含蜡原油管道蜡沉积物径向性质研究中采取的技术手段和得到的主要结论,并指出了存在的问题和未来的发展方向,对更好地开展和完善蜡沉积物径向特性研究及指导现场清管工作等具有借鉴和指导意义。

1 实验研究手段与方法

1.1 蜡沉积物获取方法

目前,获取沉积物的方法主要是利用室内冷指或环道实验[11-12,15-23],虽然不同学者采用的装置有一定差别,如冷指直径,油罐大小,沉积段管径、长度等,但实验原理基本一致。此外,还可以采用现场割管取样方法,即通过切割管道的方式来获取生产运行管道中的蜡沉积物。

1.1.1 冷指实验法

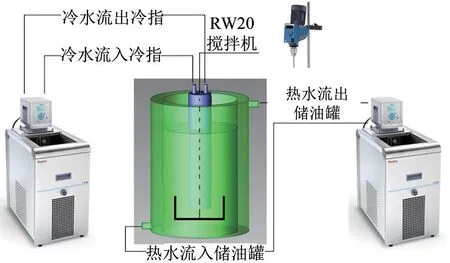

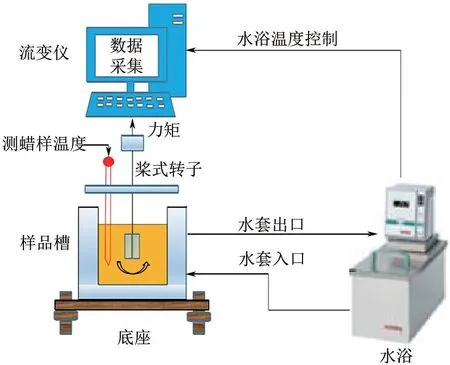

典型的冷指实验装置如图1所示,由冷指、冷指罐、搅拌桨以及控温水浴构成。通过控制冷指与冷指罐的温度来形成二者之间的温度梯度,在冷指表面形成蜡沉积物。采用冷指装置进行的多是静态条件下的蜡沉积研究,也可以通过加装搅拌桨来驱使原油流动,模拟流动条件下蜡沉积规律。此前,采用冷指装置进行的主要是蜡沉积敏感性因素分析及沉积速率方面的研究,如王鹏宇等[24]、全青等[25]、Couto等[26]、Correra等[27]。近几年,中国石油大学(华东)的Yang 等[28]、Li 等[29-30]、Zhu 等[31]、杨飞等[32]采用一套改进的冷指装置进行了蜡沉积实验,研究了沥青质含量、热处理温度等因素对蜡沉积物径向特性的影响。

图1 冷指实验装置结构示意图[11,33]

1.1.2 环道实验法

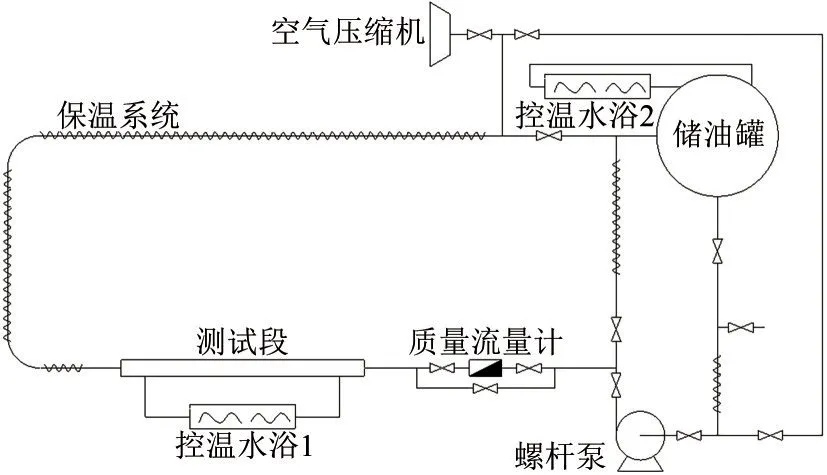

环道实验装置结构示意图如图2所示,主要包括储油单元、泵送单元、计量单元、沉积管段、控温单元、吹扫单元等,可以最大程度再现实际管道中的流动工况,研究结果更贴近现场管道。Valinejad等[34]在环道系统上进行了蜡沉积实验,实验装置上设有一个测试段,用于蜡沉积物的形成和观察。Singh等[35]、张宇[36]、毕权等[37]完善了环道实验装置,在其上增加了一个参比段,便于对比测试段和参比段的压力变化。在以沉积物性质为研究目的的实验中,测试段通常可以拆卸,方便对沉积物进行观察和取样。近年来,采用环道实验装置来研究不同径向位置沉积物性质变化的学者主要有Singh等[14]、范开峰[11]、Li等[12]。

图2 环道实验装置结构示意图[11]

1.1.3 现场割管法

现场割管法是通过开挖和切割实际运行管道的方式使管道切面暴露出来,从而对管壁上的沉积物进行观察、测量和取样,如图3所示。张国忠等[38]对WJ 管道进行现场割管,将沉积物分为紧贴管壁处、靠近油流处及二者之间3层,对不同层位的沉积物组分进行了分析。黄俊[39]对现场某管道在距离首站19km处割管后的管壁沉积物分5层进行取样,并对沉积物的析蜡特性进行了测试。白成玉[40]对任京线房山—新城段、任京线雄县—任丘段、铁大线和西部管道共4条管道的沉积物进行了割管后的现场取样。

图3 现场原油管道割管截面

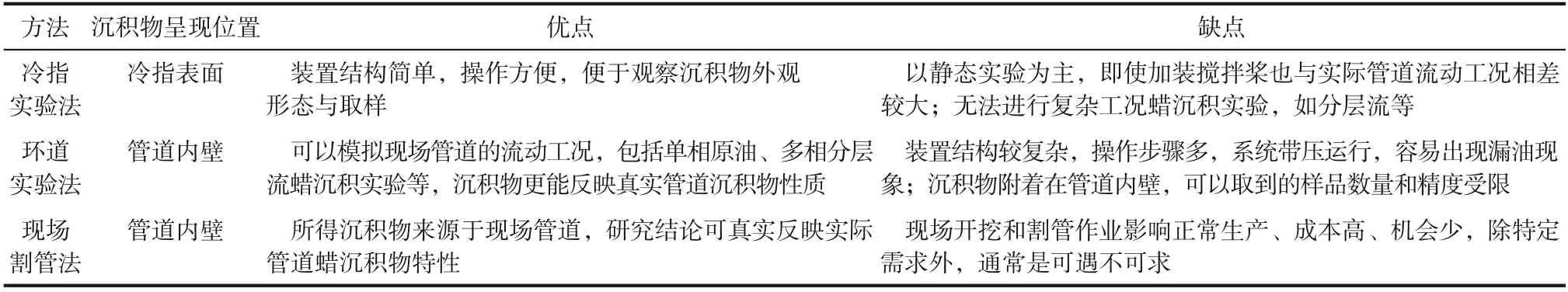

上述三种获取蜡沉积物方法的优缺点如表1所示。

1.2 径向沉积物取样方法

蜡沉积实验结束或现场割管后,如何得到不同径向位置的沉积物对后续研究至关重要。目前,现场割管后都采用机械取样法,如张国忠等[38]、黄俊[39]、白成玉[40]。室内实验中既可以采用机械取样法,也可以通过加热取样法来获取不同径向位置的蜡沉积物[11-12],因为室内装置可以方便控制管壁温度。

1.2.1 机械取样法

机械取样法是采用长条小铁片或刀片等工具从外层到内层循序渐进地对沉积物进行刮取或切削,从而得到不同径向位置的沉积物。机械取样法更适合大管径的现场管道或冷指装置,而对于室内沉积管道,因为管径较小而导致取样空间受限,得到的沉积物样品的量有限,制约了沉积物屈服应力分析等需要较多样品的测试项目。白成玉[40]描述其取样过程类似“切蛋糕”,用刀具分别切取了任京线房山—新城段、任京线雄县—任丘段、铁大线和西部管道不同径向位置的蜡沉积物样品。

1.2.2 加热取样法

加热取样法是将沉积管段与控温水浴相连,并垂直立于烧杯等取样容器上方,采用升温的方式加热沉积管段,沉积物受热开始熔化。因表层沉积物较软且包含原油多,所以流动性较好,在加热时先流出,而后依次是距离壁面从远到近不同径向位置的沉积物从管道内流出,这样就可以得到不同径向位置的沉积物。这种方法可以将整个沉积管段内的沉积物进行分层,获取样品的量可观。

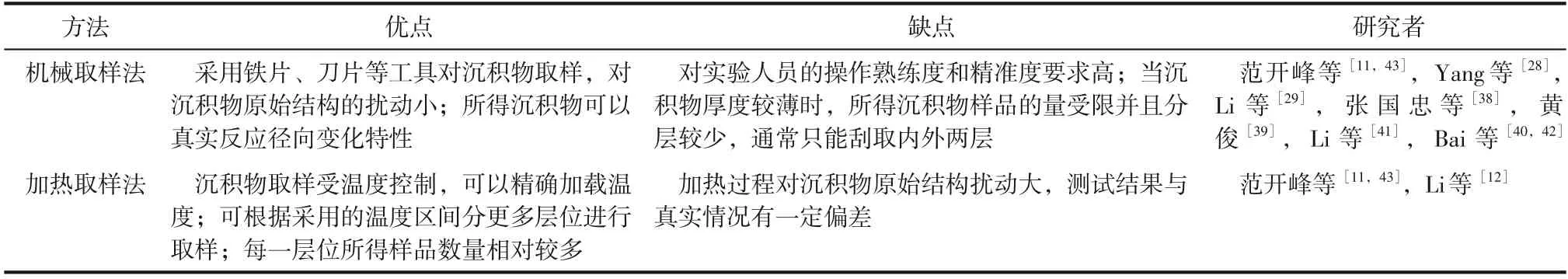

上述两种获取不同径向位置沉积物方法的优缺点对比如表2所示。

1.3 沉积物性质分析方法

在获取不同径向位置的沉积物样品后,对沉积物组分、屈服特性、微观结构等进行分析是认识沉积物径向性质差异的关键,主要分析方法如下。

沉积物组分测试主要包括含蜡量、析蜡温度及蜡组分碳数分布。差示扫描量热法因其精度高、用量少、操作方便、测试快等优点,被广泛应用于沉积物含蜡量和析蜡温度测试[5-6,8,11-14,35-37]。在测试沉积物中的蜡组分碳数分布时,应用最广泛的是气相色谱技术[11-12,14,29,35]。气相色谱技术可以得到沉积物中的正构烷烃种类及质量含量,是分析沉积物径向上的碳数分布及老化机理的依据。

表1 沉积物获取方法优缺点

表2 径向沉积物区分方法对比

在沉积物蜡晶微观结构分析方面,主要采用偏光显微镜对样品进行观察[6,11,13,28-33],载物台通常配有可控温的冷热台,从而控制样品的观测温度。蜡晶显微图片通常采用Image J 等软件分析,可以得到蜡晶尺寸、 长径比、 分形维数等微观参数[5-6,11,13,33,40-42]。

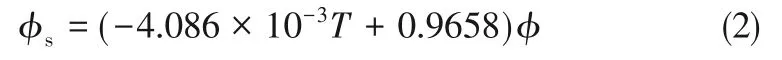

在沉积物屈服应力测试中基本都采用流变仪,常用的型号有Anton Paar Rheolab QC 旋转流变仪、HAAKE RS150H控制应力流变仪和TA DHR-1流变仪。但测试过程需要先加热而后降温,改变了沉积物初始蜡晶分布状态,测得的屈服应力往往大于真实值。此外,沉积物与样品槽壁面之间的黏附力小于沉积物屈服应力时会发生滑移。为了尽可能得到现场管道沉积物的真实屈服强度,李苗[13]设计了一套基于桨式转子的实验装置,充分考虑了样品槽尺寸和转子插入物料的深度,防止了测试样品与样品槽壁面之间发生滑移,可以有效避免对沉积物原始结构的破坏,实验装置结构示意图如图4所示。

图4 基于桨式转子的实验装置结构示意图[13]

2 蜡沉积物性质

原油中的蜡组分主要是碳数范围为C17~C35的正构烷烃,这些组分在低温管壁处以针状或片状形态结晶析出,并相互联结形成三维网状骨架,内部裹挟大量原油。通常,蜡组分析出量达到2%~3%时,原油就会胶凝,在壁面处形成初始凝油层[14,35,44-45],初始凝油层中的原油质量分数可以高达90%以上。进而,蜡分子在初始凝油层内部继续扩散、析出和沉积,使沉积物的蜡含量、蜡分子碳数分布、蜡晶微观形态和屈服强度等特性逐渐在径向上形成差异。因原油种类多种多样,管输工况各不相同,所以形成的蜡沉积物性质差异较大,但主要体现在蜡沉积物组成、析蜡特性、沉积物外观形态与微观结构及沉积物力学特性四个方面。

2.1 沉积物组成

目前提出的蜡沉积机理主要有分子扩散、老化、剪切剥离、剪切弥散、重力沉降和布朗扩散[11,14,42,46-47]。Singh 等[35]基于分子扩散和老化机理对蜡沉积过程进行了详细描述:①管壁上首先形成初始凝油层;②油流中的蜡组分向胶凝层扩散;③蜡分子通过被裹挟的原油进行内部扩散;④扩散到沉积物内部的蜡分子结晶析出;⑤不含蜡的原油向油流方向反扩散。范开峰[11]在上述过程基础上考虑了剪切剥离作用,认为表层的一部分沉积物并不牢固,在油流剪切作用下会被冲刷掉随油流一起流动,管壁上最终留下的沉积物是以上所有过程共同作用后的结果。

基于此,可以认为蜡沉积物是在管壁初始凝油层的基础上发展起来的油蜡混合物,这一结论也被广泛证实和认可[6,40]。围绕管道蜡沉积物组成的研究主要集中在含蜡量和蜡分子碳数分布特性两方面,主要影响因素有沉积时间、油流剪切应力、油流与管壁温度、温差等。2.1.1 含蜡量分布特性随着沉积时间增加,沉积物的含蜡量持续增大,但沉积物在径向上的蜡含量分布并不均匀[11-12,41]。Yang 等[28]和Bai 等[42]通过实验发现,靠近管壁处的沉积物蜡含量高于靠近油流处的沉积物蜡含量。Li等[29]发现沥青质组分含量增加会导致靠近管壁的沉积物含蜡量大大升高,而靠近油流的表层沉积物变化很小。范开峰[11]进一步指出,径向含蜡量差异随着沉积时间延长而趋于减小,并提出了“固化”边界的概念,指出沉积物含蜡量在达到固化值(60%含蜡量)后很难再增加,“固化”边界逐渐从管壁向油流方向移动,经过足够长的沉积时间后,沉积物最终全部固化,径向含蜡量呈均匀分布状态。

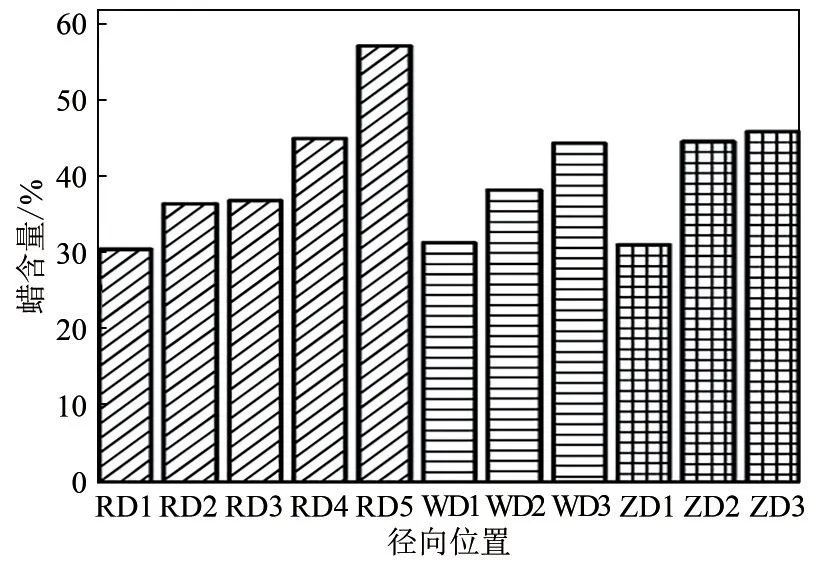

张国忠等[38]将现场原油管道割管得到的沉积物分为与原油接触的沉积物、贴近管壁的沉积物和夹于二者中间的沉积物,测得含蜡量分别为31.9%、45.2%和30.3%。黄俊[39]对现场原油管道从表层(靠近油流处)到底层(靠近管壁处)共分5 层取样,含蜡量从表层到底层增大明显,分别为30.66%、36.61%、37.06%、45.23%和57.38%。白成玉[40]对三条现场原油管道在不同径向位置处取样并测试含蜡量,同样发现沉积物含蜡量从表层到底层呈增大变化规律,如图5所示。

图5 不同径向位置沉积物含蜡量[40]

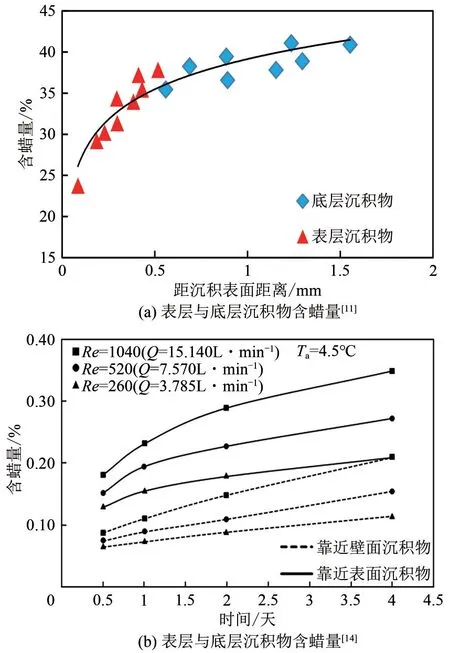

与之不同的是,Singh等[14,35]认为蜡分子扩散到沉积层表面即析出,表层处的老化速率大于底层处的老化速率,其研究了较薄和较厚沉积物的径向含蜡量分布变化,指出当蜡分子“特征扩散长度”与沉积厚度相当时沉积物可以均匀地发生老化,含蜡量径向变化不超过平均值的5%,而当蜡分子“特征扩散长度”比沉积厚度小时则径向沉积物的老化过程不均匀,越靠近油流处的沉积物反而比靠近管壁处的沉积物含蜡量高。范开峰[11]指出,虽然蜡分子在沉积层表面处析出较多,但沉积物的生长过程是在初始凝油层的基础上逐渐增厚的,内部的分子扩散一直持续,底层沉积物受影响的时间是从实验开始至实验结束,而表层沉积物的形成时间要短。因此表层沉积物的老化效果并没有底层沉积物的老化效果显著,所以底层沉积物的含蜡量更高。

综上,目前绝大多数学者通过实验或者现场管道取样的方式都得到了靠近管壁处沉积物的含蜡量高于油流处沉积物含蜡量的结论。因此,Singh等[14,35]考虑的“特征扩散长度”可能并不适用于沉积物中的蜡分子扩散。图6为范开峰[11]及Singh等[14]得到的径向沉积物分布情况。

图6 不同径向位置沉积物的含蜡量分布

在温度影响方面,因蜡组分在原油中的析出特性受温度控制,所以油流与管壁的温度变化直接影响溶解蜡组分浓度与沉积物中的蜡含量分布。研究表明[11],油流与沉积物交界面处的最外层沉积物受壁温变化影响较小,其含蜡量与原油含蜡量基本一致,这主要是因为最外层沉积物中绝大部分都为黏附的一薄层凝油。Singh等[14]指出,随着壁温升高,底层沉积物含蜡量增大,而表层沉积物含蜡量减小。

在流速影响方面,流速越高则油流剪切应力越大,油流剪切应力增大会使沉积物含蜡量升高[11,14]。主要原因是剪切应力的增加增强了油流对沉积物表面的压实作用,同时,沉积表面较软的组分有可能沉积不牢固而被冲刷掉,最终黏附在管壁上的沉积物都为结构强度较大的蜡组分,蜡含量更高。

在组分影响方面,Yang等[28]、Li等[29]发现不含沥青质的原油会形成性质均匀的蜡沉积物,而在原油中添加沥青质组分后,可以促使沉积物形成性质差异明显的内外两层,外层沉积物松散、柔软且含蜡量低,而内层沉积物紧密、坚硬,含蜡量和沥青质含量更高。其指出,这是蜡分子扩散和沥青质布朗扩散共同作用的结果,并将这一过程分为四个阶段:①初始含蜡胶凝层(外层沉积物)的形成;②外层沉积物中形成初始内层蜡沉积物;③内层沉积物的生长和新的内层沉积物的形成;④外层沉积物的生长。

2.1.2 蜡分子碳数分布特性

在蜡沉积过程中,并不是所有蜡分子都会向沉积层内部扩散并沉积下来,只有碳数大于临界碳数(CNN)的蜡分子才会不断向凝油层内部扩散并沉积,而小于CNN 的蜡分子会向外部反扩散[45,48-49],这一正扩散与反扩散过程正是上文提及的老化机理。本质上,老化机理是传热传质现象的体现:管壁附近油流在径向上存在温度梯度,溶解蜡组分在温度梯度作用下形成了浓度差,而蜡组分的溶解度较低,蜡分子碳数越高形成的浓度差越高,即浓度梯度越大,所以高碳数蜡组分扩散驱动力越强。同时,高碳数蜡组分结晶温度高于低碳数蜡组分,所以高碳数的蜡组分更容易在管壁处析出,将这一空间内的低碳数蜡分子及油组分“挤”出,达到“替换”效果,从而出现上述正扩散和反扩散现象。老化过程在沉积物蜡组分径向分布特性上具有至关重要作用。

范开峰[11]通过高温气相色谱技术测试了不同径向位置沉积物的碳数分布,证实了油流与沉积物交界面处的很薄一层绝大部分都为原油,因为这里的“沉积物”中蜡分子碳数分布与原油的碳数分布十分接近。越靠近管壁处的沉积物与原油相比,同一碳数蜡分子的质量分数差值越大。在同一径向位置处,沉积时间越长,则高碳数蜡组分质量比例越高,低碳数蜡组分质量比例越低[11,14]。Li等[13,41]对两条实际输油管道的底层和表层沉积物进行了测试,发现C25~C90和高于C90区间的蜡组分在底层位置的含量高于表层。在高于临界碳数范围(CCN+)内,蜡组分比例从表层到底层依次升高,而在低于临界碳数范围(CCN-)内则相反。CCN 主要与油温和壁温有关,而与流量、时间等因素无关,壁温越高则CCN 数值越大,同时,CCN+内的峰值碳数蜡分子随着油温和壁温的升高而向碳数更大的方向移动。Zheng 等[49]指出流量减小会使CCN 变小,但其实质是流量减小导致单位时间内通过管道的热流总量减小而使壁温降低导致的,本质仍是壁温的影响。此外,Li等[29]在实验中发现沥青质组分可以改变沉积物径向上的CCN 分布,其配制的含蜡油中不含沥青质时沉积物的碳数分布与含蜡油的碳数分布相似,CCN 为C25,而当含蜡油中沥青质质量分数为1.5%时,测得沉积物表层和底层的CCN 分别为C24和C26。

综上可知,管壁蜡沉积物中的蜡组分分布随时间增加处于动态变化状态,时间增加则整体沉积物中的高碳数蜡组分含量增高,但增加速率逐渐变小且靠近管壁处的重组分高于表层沉积物中的重组分含量。蜡分子碳数分布主要受原油组分、温度和时间影响,受其他工况参数影响不显著。

2.2 沉积物析蜡特性

2.2.1 析蜡温度

析蜡温度是蜡组分在原油中开始结晶析出时的温度,由蜡组分的溶解度决定,与含蜡量和蜡分子碳数分布密切相关。在含蜡原油降温过程中,重组分(高碳数蜡分子)首先析出,而后是轻组分(低碳数蜡分子)析出。理论上,析蜡温度是第一个蜡晶析出时的温度,但析蜡温度的测量还受制于测量手段的精度以及操作过程[50]。因相邻碳数蜡分子的析蜡温度十分接近,在降温过程中相近碳数的蜡组分基本同时析出,很难单独检测到。李思等[51-52]对原油析蜡测量方法进行了详细对比分析。实验或现场研究均表明[11-13,29-31,39-42]:蜡沉积物析蜡温度从油流交界面到管壁逐渐增大,但随着沉积时间增加,表层和底层沉积物的析蜡温度差值开始减小。李苗等[13,41]对两条现场原油管道沉积物分内外两层进行测试,得到管道1、管道2 的表层和底层沉积物析蜡温度分别为68.7℃、70.2℃和72.0℃、73.9℃。Li等[29]发现沥青质组分含量增加会导致靠近管壁的沉积物析蜡温度大幅升高,而对靠近油流处的表层沉积物析蜡温度影响不大。黄俊[39]对现场原油管道的沉积物从油流交界面到管壁依次分上层、中层、下层、底层和壁面层进行取样,测试的析蜡温度依次为79℃、80℃、80℃、83℃和91℃。此外,范开峰[11]发现油包水型乳状液管流得到的沉积物析蜡曲线受液滴影响波动很大,无法得到准确含蜡量。但其发现析蜡温度与含蜡量之间存在显著的正相关关系,即沉积物含蜡量越高则析蜡温度也越高,可以通过测试析蜡温度来计算含蜡量,二者之间可以用关系式(1)表示。

式中,φw为含蜡量,%;TWAT为析蜡点,℃;A、B为拟合值。

2.2.2 固相析蜡量

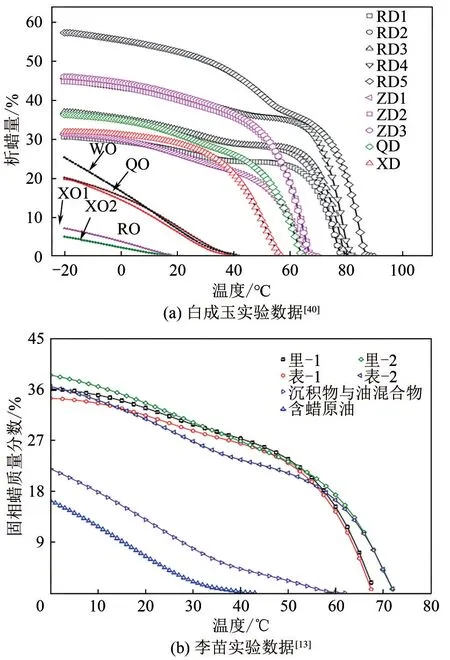

近年来,有学者开始研究沉积物中的固相析蜡量这一特征参数。不同于2.1.1节中所述的含蜡量,而指出含蜡量是沉积物的总蜡量,包括固相析蜡量和包裹的油中尚未析出的蜡组分,而固相析蜡量是指某一温度下已经析出的蜡量。王文达[5]、李苗[13]、白成玉[40]、Coto 等[53]指出,原油的固相析蜡量随温度降低近似呈线性规律变化,但呈现出两个明显不同的变化阶段。在析蜡温度附近,固相析蜡量随温度降低快速增加,而在低于析蜡温度约25℃以后,固相析蜡量则随温度降低而增加很慢,如图7 所示。这一现象同样可以用老化过程来解释:沉积物中聚集了大量高于CCN 的蜡组分,所以这些组分在油温降至析蜡温度附近时便开始大量析出,使得析蜡量曲线斜率在析蜡温度附近时更大;随着温度进一步降低,高碳数的蜡组分基本都已析出,此时开始析出的都是低碳数的蜡组分,这些组分占比少,所以析蜡量增加缓慢。实验数据均表明,靠近管壁的沉积物固相析蜡量高于表层处沉积物的固相析蜡量。

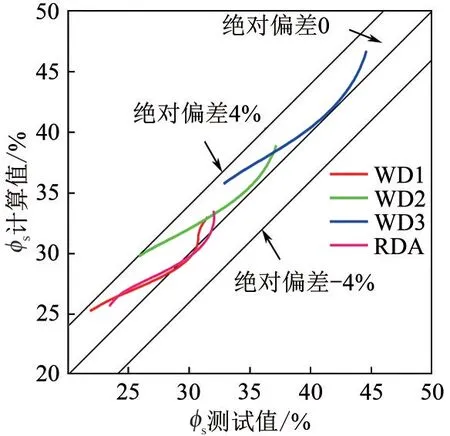

Bai等[40,42]根据实验数据拟合得到了适用于-20~40℃区间内的固相析蜡量与含蜡量和温度的经验关系式,如式(2)所示,并利用拟合经验式预测了其他实验条件下的沉积物含蜡量分布情况,绝对误差在±4%以内,平均相对误差为3.8%,如图8 所示。王文达[5]也得到了相似的固相析蜡量与温度的关系式,预测偏差平均值为3.46%。

式中,φs为固相蜡浓度,%;T为温度,℃;φ为沉积物含蜡量,%。

由上可知,析蜡温度与沉积物组分密切相关,重组分含量多则析蜡温度高,轻组分含量多则析蜡温度低,所以实验测得的径向上的沉积物析蜡温度都是底层高于表层。沉积物固相析蜡量与含蜡量和温度有关,越靠近管壁处固相析蜡量越高。

图7 固相析蜡量随温度变化情况

图8 固相析蜡量的测试值与计算值对比[40]

2.3 沉积物外观形态与微观结构

2.3.1 沉积物外观形态

大量室内实验及现场原油管道割管后获取的沉积物都显示出明显的径向上的形态差异[11-14,28-30,38-42]。从沉积物的切面来看,越靠近管壁处的沉积物越致密、坚硬,含油越少,光泽度相应的也更低;而靠近油流的沉积物则很稀疏、柔软,含油较多,呈现出较高的光泽度。Li等[29]在Couette装置上进行模拟油蜡沉积实验,通过添加不同质量分数(0.75%~3%)的沥青质研究了沥青质对蜡沉积物特性的影响,发现:不添加沥青质所得的沉积物为性质均匀、松散的胶凝油,未出现分层现象,而在含蜡油中添加沥青质组分后,沉积物总厚度减小,但可以促使沉积物呈现出明显的分层现象,外层厚度为0.7~0.8mm,而内层厚度则随着添加的沥青组分含量增加而减小(沥青质组分质量分数为0.75%、1.5%和3%对应的内层厚度为1.2mm、0.7mm 和0.4mm)。上述三种沥青质组分实验所得沉积物的外层与内层表面形态如图9所示。

2.3.2 微观结构分布特性

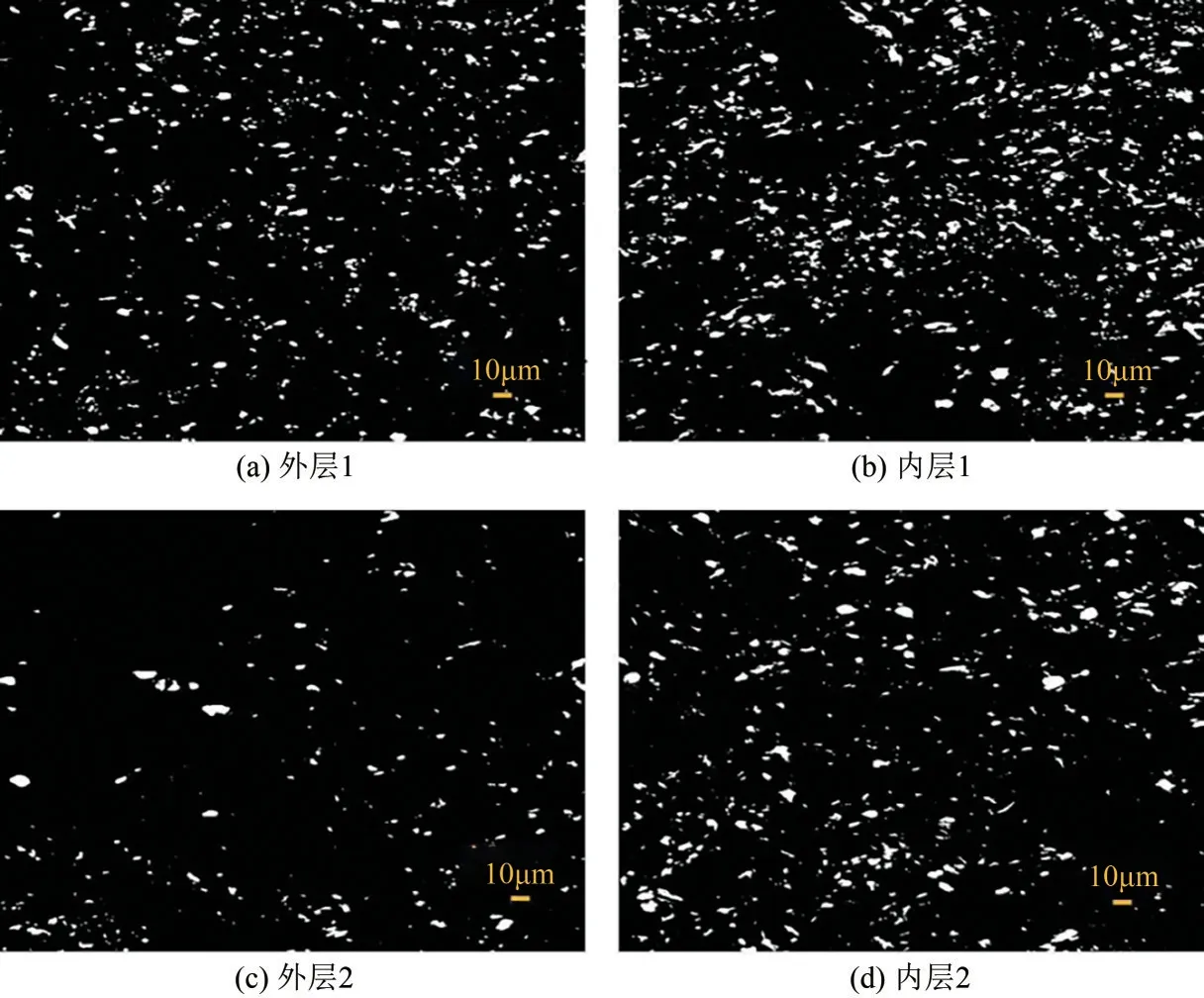

胶凝油结构是由多种形态(针状、片状、球状)的蜡晶相互联结构成的,受原油热历史、蜡浓度和剪切历史影响[54-55]。例如,降温速率可以影响蜡晶长径比和颗粒密度,降温速率越小则形成的针状蜡晶越长、颗粒数量越少;而剪切速率可以影响蜡晶外观形态,剪切速率越大则蜡晶颗粒越分散、平均粒度越小。低碳数蜡分子易形成尺寸更小、结构更简单的棒状蜡晶,而高碳数蜡分子则容易形成尺寸更大、结构更复杂的盘状蜡晶[40]。范开峰[11]对沉积物分5 层取样(从表层到底层依次标记为1#、2#、3#、4#和5#),拍摄的蜡晶显微结构如图10 所示。对不同径向位置沉积物的蜡晶微观参数进行统计,发现蜡晶长径比变化不大,平均值为1.64,但靠近管壁的沉积物的面积盒维数和周界盒维数更大,表明了蜡晶单元形态变化很小,但数量却在不断增多,同时分布的不规则性增大。李苗等[13,41]对两条现场原油管道取样的沉积物分为内外两层进行显微观察,发现外层沉积物析出的蜡晶面积、蜡晶颗粒数量及边界盒维数都低于内层沉积物中的相应值,如图11所示。

此外,很多学者指出[28,30],在原油中添加少量的沥青组分(质量分数一般大于10%)可以使蜡晶形态从不规则的针状或者片状转变为球状,进而降低油品黏度、凝点和屈服应力。Yang等[28]、Li等[30]进行了不同沥青质含量的蜡沉积实验,针对沥青组分对沉积物微观结构的影响进行研究,指出靠近管壁的沉积物中的沥青质组分占比更高。这些增加的沥青质有助于蜡晶成核和生长,促使外层沉积物中的蜡分子向内部扩散,最终体现在内层沉积物的析蜡点、含蜡量和屈服值更大。

图10 不同径向位置沉积物的蜡晶显微结构[11]

图11 管壁沉积物的蜡晶结构[13,41]

蜡晶长径比是表征蜡沉积物微观结构的重要参数之一,被广泛研究,关于现场管道不同径向位置沉积物蜡晶长径比的研究结论主要如表3所示。

表3 管壁不同径向位置沉积物的蜡晶长径比

可知,机械取样法分析的现场管道沉积物在外层处的长径比要大于内层,但差别并不很大,说明相同沉积环境的管道中的蜡晶基本形态变化不大。

2.4 沉积物力学特性

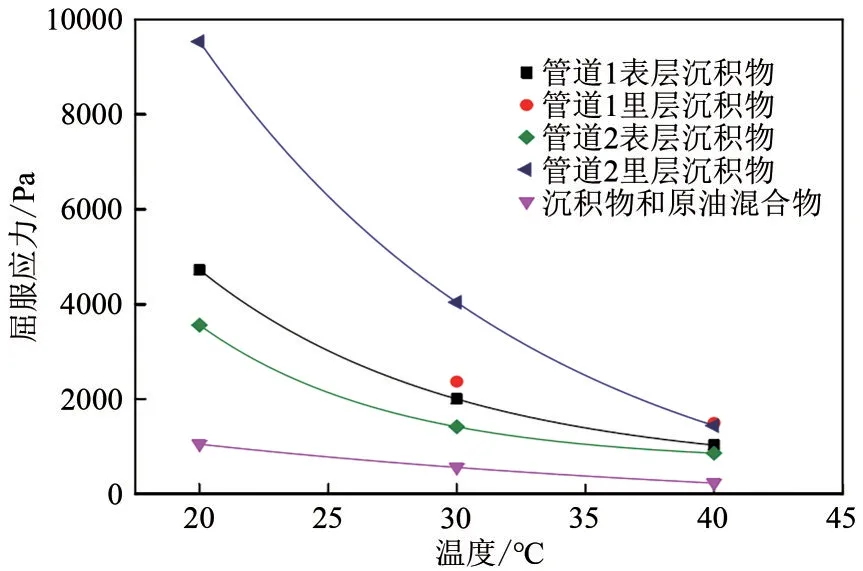

由三维网状蜡晶结构包裹原油形成的蜡沉积物具有一定屈服强度,可以承受一定范围的剪切力,这也正是管道清管过程中容易“卡球”的重要原因之一。张国忠等[38]指出,沉积层的结构强度由表层到管壁连续增加,但其只分析了蜡沉积层的整体受力,并未具体研究不同径向层位沉积物的力学特性。白成玉等[40,42]指出,固相蜡浓度是造成蜡沉积物径向结构强度差异的主要因素,并对任京线的原始沉积物和加热后的沉积物的屈服应力进行了测试,对原始蜡沉积物分三层(WD1、WD2、WD3)取样,从表层到底层的屈服应力依次为WD1=23.99kPa、WD2=34.51kPa 和WD3=53.25kPa,而加热后的屈服应力依次为WD1=45.51kPa、WD2=64.20kPa(WD3 未测)。同样,李苗[13]发现加热后重塑的蜡沉积物屈服应力明显大于原始沉积物的屈服应力。可见,沉积物屈服应力从表层到底层依次增大,但加热后的沉积物屈服应力高于原始沉积物,主要原因是加热后沉积物的结构致密程度高于原始沉积物。

高鹏[56]通过7 种典型的含蜡原油实验,利用多元逐步回归分析方法从统计学角度定量分析了微观结构对含蜡原油屈服应力的影响,发现影响强度由强到弱依次为蜡晶分形维数、蜡晶体积分数和原油分子量。李苗[13]、Coutinho 等[57]、Masoudi 等[58]指出蜡晶颗粒尺寸增大是导致沉积物强度增加的主要原因。Li等[29]指出,在含蜡油中加入沥青质组分(质量分数1.5%)可以极大增强底层沉积物的屈服应力,这主要是因为底层沉积物中沥青质组分含量高于表层沉积物中的沥青质组分含量,促进了蜡组分结晶和生长,并加速了蜡分子向底层扩散,最终使底层沉积物的含蜡量和重组分含量更高导致的。Venkatesan[59]、王文达[5]、任翌劼[60]、Li 等[41]进一步指出,蜡沉积物屈服应力的大小与固相含蜡量呈指数规律变化,并建立了各自的计算式。李苗等[13,41]用式(3)表征沉积物屈服应力,实验测量得到沉积物屈服应力从油流中心到壁面呈增大趋势,如图12 所示。主要原因如下:靠近油流的外层沉积物中的蜡晶多呈长棒状,其尖锐的轮廓会阻碍蜡晶之间的“锚定”效应,致使形成的网状结构强度较弱;而靠近管壁的沉积物因包含更多高碳数蜡分子,因此可以形成尺寸较大的片状蜡晶,其可以形成更复杂的网状结构,强度更大。

式中,τ为沉积物屈服应力,Pa;w为固相蜡质量分数,%;a、b为拟合参数。

图12 现场管道沉积物的屈服应力随温度变化情况[13]

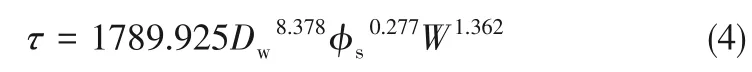

董雪[61]进一步分析了蜡晶微观特性及析蜡特性对沉积物屈服强度的影响,并建立了考虑分形维数、固相蜡浓度和含蜡面积分数的屈服应力计算式,如式(4)所示。

式中,τ为沉积物屈服应力,Pa;Dw为分形维数;φs为固相蜡浓度,%;W为含蜡面积分数,%。

综上,目前关于不同径向位置沉积物屈服应力变化的研究结论一致,即靠近管壁的底层沉积物屈服强度大于靠近油流的表层沉积物屈服强度。不同之处在于,不同学者建立的沉积物屈服应力计算式各不相同,简单的情况下只考虑固相蜡浓度对屈服应力的影响,而更复杂的则是除固相蜡浓度外,还考虑蜡晶微观参数对屈服应力的影响,如分形维数、含蜡面积分数等。

3 沉积物性质表征模型

3.1 蜡分子扩散系数计算式

由前述分析可知,蜡分子扩散是影响沉积物性质的最主要因素。目前,关于蜡分子扩散系数的计算主要有Fick扩散定律法[11]和经验关系式法[62-66]。

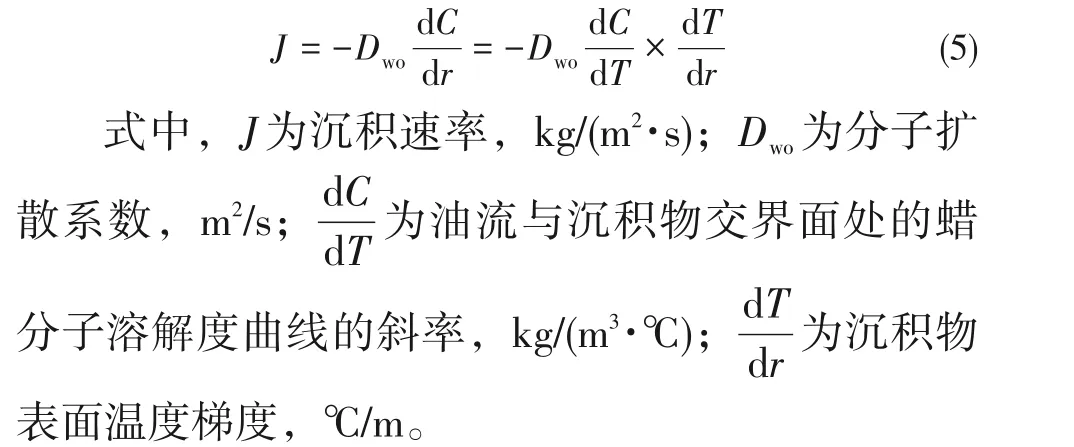

3.1.1 Fick扩散定律计算蜡分子扩散系数

利用Fick 扩散定律计算蜡分子扩散系数属于反推过程,需要先知道蜡沉积速率。通常,蜡沉积速率通过蜡沉积实验获得,在实验数据的基础上,结合蜡分子溶解度曲线和温度梯度才能得到蜡分子扩散系数。Fick扩散定律的表达式如式(5)所示。

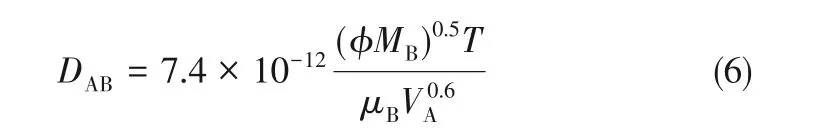

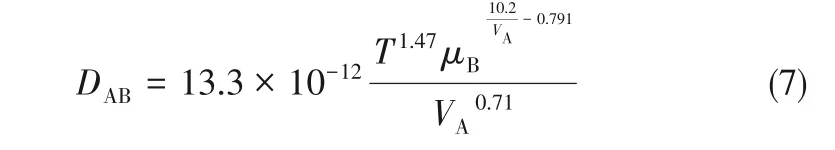

3.1.2 经验关系式计算蜡分子扩散系数

目前,蜡沉积预测模型中的蜡分子扩散系数通常采用Wilke-Chang 关系式[式(6)][62]、Hayduk-Minhas 关系式[式(7)][63]和Cussler 关系式[64-66]进行计算。

式(6)中,φ为Wilke-Chang参数;MB为溶剂摩尔质量,g/mol;T为温度,K;μB为溶液黏度,mPa·s;VA为溶质分子摩尔体积,cm3/mol。

式(7)中,T为油样温度,K;μB为油品的动力黏度,mPa·s;VA为蜡分子的摩尔体积,cm3/mol。

Zheng 等[67]对乳状液体系中采用Hayduk-Minhas和Wilke-Chang 关系式计算的蜡分子扩散系数结果与实验测试结果进行了比较,发现关系式计算值比实验值小很多,尤其是对于高含水率的乳状液。因此,采用关系式计算会严重低估蜡沉积速率。陈普敏等[68]认为Hayduk-Minhas 关系式存在两方面缺陷,首先是未考虑载流体浓度对扩散系数的影响,其次是计算准确性不高。其以n-C18、n-C22为溶质,n-C7为溶剂,在35℃条件下测试了不同浓度中溶质的分子扩散系数,并以n-C18、n-C20、n-C22、n-C24、n-C26为溶质,n-C7为溶剂,测试不同温度溶液中的蜡分子扩散系数,发现蜡分子扩散系数随溶液中蜡分子浓度增大以指数形式减小,Hayduk-Minhas 关系式计算值比实际测量平均值低50%。韩善鹏等[69]以二元烷烃体系为基础,采用泰勒分散法测试装置对n-C18+n-C7体系中的扩散系数进行了测试,同样发现了扩散系数实测值高于经验式预测值的规律。

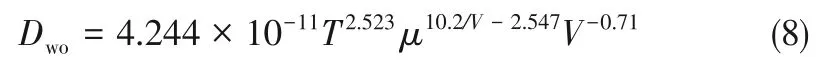

尽管Hayduk-Minhas关系式被广泛用于计算原油中的蜡分子扩散系数,但其是在正构烷烃二元溶液体系实验中得到的结果,实验组分单一,与原油体系性质差别大,在计算原油中的蜡分子扩散系数时,适用性并不好。原油组分复杂,属于多元体系,不仅包含正构烷烃蜡组分,还包含环烷烃、沥青质、胶质等成分,扩散过程中各组分之间可能会产生协同作用,进而对沉积过程造成影响。蜡分子扩散系数不仅与原油组分有关,同时受温度、压力等条件影响,实验测量难度大。为了得到适用于原油的扩散系数表达式,范开峰[11]对Hayduk-Minhas关系式进行了修正,提高了计算精度,修正的关联式见式(8)。

式中,Dwo为蜡分子扩散系数,m2/s;T为油样温度,K;μ为黏度,mPa·s;V为蜡分子的摩尔体积,cm3/mol。

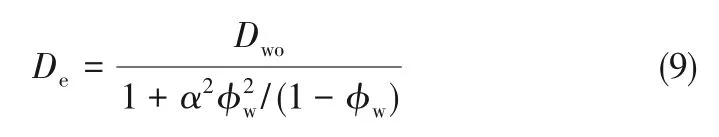

不同于上述蜡分子扩散系数计算式,Cussler关系式[式(9)]考虑了含蜡量和蜡晶长径比对蜡分子扩散的影响,用于计算沉积层内部的蜡分子有效扩散系数。

式中,De为蜡分子有效扩散系数,m2/s;Dwo为蜡分子扩散系数,m2/s;α为蜡晶长径比;φw为含蜡量,%。

可见,现有蜡分子扩散系数计算式的适用性存在一定局限,经验关系式计算值普遍低于实际测量值。但目前建立的蜡沉积预测模型精度都比较高,主要原因是多数蜡沉积模型中采用了拟合参数,蜡分子扩散系数这一项存在的偏差很可能是通过蜡沉积模型中的拟合参数得到了修正。而沉积层内部的扩散系数计算式目前基本都是采用Cussler 关系式进行计算[21,47,54,70-72],但实际扩散过程影响因素不止含蜡量和蜡晶长径比,同实际扩散过程相比存在一定差异。

3.2 径向含蜡量计算式

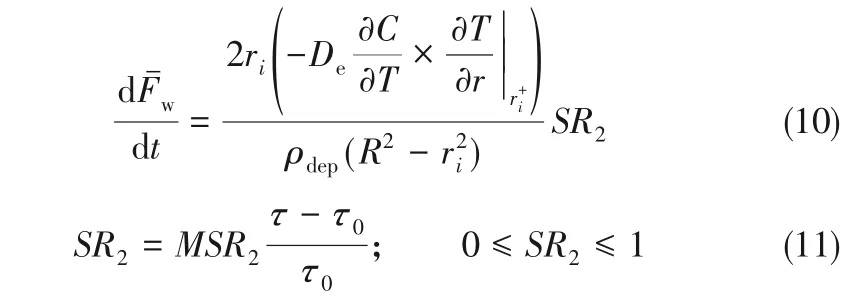

多数学者在考虑沉积物特性时忽略径向上的性质变化,因此关于沉积物径向含蜡量的计算式不多,且预测结果并不统一。Panacharoensawad[73]建立了计算沉积物平均含蜡量的模型,其引入了两个拟合参数SR2和MSR2,考虑了非扩散因素导致的沉积厚度增长以及蜡晶长径比和蜡析出速率计算时的不确定性,计算公式如式(10)、式(11)。

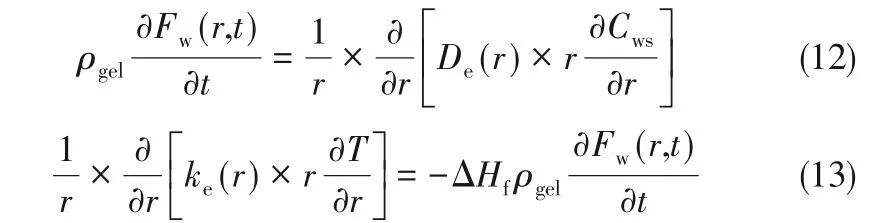

密歇根大学的Fogler 课题组[14,35]对较厚的沉积物中的蜡组分分布进行了研究,指出由于蜡分子特征扩散长度小于沉积厚度,所以表层沉积物的蜡含量高于底层沉积物的蜡含量,造成径向老化不均匀。在此基础上,建立了考虑沉积层内部老化过程的径向含蜡量预测模型,表达式为式(12)、式(13)。

式中,ρgel为胶凝油密度,kg/m3;Fw(r,t)为固相含蜡质量分数,%;De为蜡分子有效扩散系数,m2/s;Cws为蜡的溶解度,kg/m3;ke为有效热导率,W/(m·K);T为温度,℃;ΔHf为蜡结晶放热,J/kg。

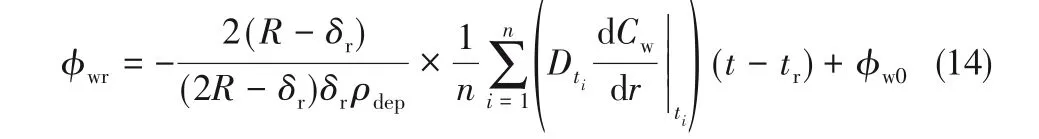

范开峰[11]认为沉积物不同径向位置处含蜡量的增加是蜡组分不断扩散后的累加效果,但不同径向位置所受的累加时间不同,导致不同位置含蜡量存在差异。蜡分子在从沉积物表面向管壁方向扩散过程中,有一部分蜡组分会在扩散路径上析出或者被凝油包裹,随着厚度增加,扩散路径变长,可以扩散到底层的蜡量逐渐减少,但越靠近管壁的底层沉积物受扩散过程的影响时间越长,老化程度高,而表层沉积物则受影响时间短,老化程度低。因此,靠近管壁的沉积物含蜡量高于靠近油流的沉积物含蜡量。其将沉积时间无限分割而后积分,得到任意径向位置的沉积物含蜡量在特定时间内的增量,再加上初始凝油层含蜡量,即得到不同径向位置的含蜡量分布,具体计算式为式(14)。

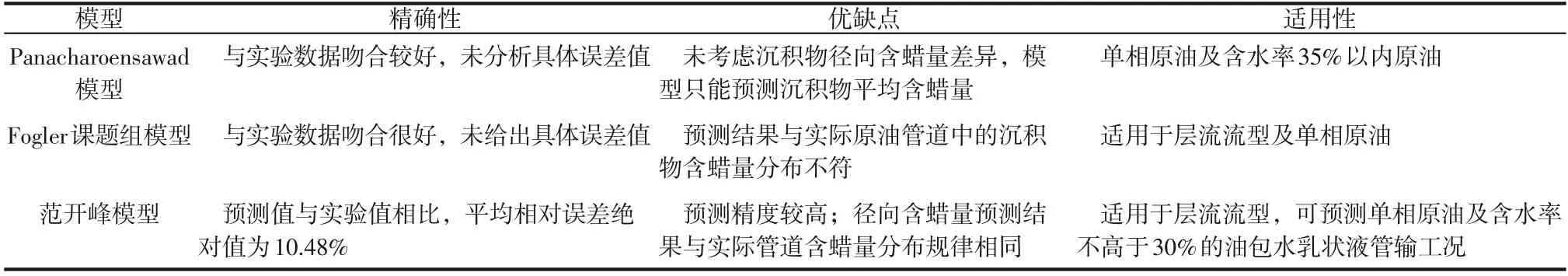

表4 沉积物径向含蜡量分布预测模型对比

上述三个模型的精确性、优缺点及适用性如表4所示。

综上,目前的蜡沉积物径向含蜡量计算模型预测结果并不统一,模型的可靠性及普适性需进一步研究。

4 结语

原油管道蜡沉积过程是涉及原油流变学、传热传质学、结晶学、分子动力学等学科理论的复杂问题,管道蜡沉积物的性质是这些作用的综合体现。本文针对原油管道蜡沉积物径向性质这一问题进行了系统而全面的归纳和总结,围绕实验手段与方法、蜡沉积物性质、表征模型三大方面进行调研和分析,对目前关于管道蜡沉积物径向性质的研究中达成的共识、存在的分歧、研究方法的优缺点、结论的合理性等进行了详细阐述。根据目前的研究现状,对未来原油管道蜡沉积物径向性质研究提出以下建议。

(1)研发一套可以精确对管道内壁不同径向位置沉积物进行取样的机械装置,用于替代目前相对粗犷的机械取样手段以及会对沉积物原始结构造成扰动的加热取样手段,以便准确获得不同径向位置的沉积物样品,保证分析测试结果更加可靠。

(2)进一步对不同径向位置沉积物的蜡晶微观结构参数进行分析和量化,如蜡晶长径比、蜡晶颗粒数、蜡晶排列方式、蜡晶边界盒维数、蜡晶圆度、碳链长度等,从而建立更加准确、全面反应沉积物力学特性的表征方程,明确沉积物微观结构参数对宏观屈服特性的影响及内在机理。

(3)加强原油体系中蜡分子扩散系数的研究,通过实验手段、分子模拟等,明确操作条件、油品性质对蜡分子扩散系数的影响,从而克服当前经验关系式在原油体系中适用性欠佳的问题。同时,研究分子间作用力、界面张力等因素对沉积物内部蜡分子扩散过程的影响,建立可以更好地反应蜡分子有效扩散系数的表征方程。

(4)关于沉积物径向含蜡量分布的计算模型方面,需要进一步采用数学手段、数值模拟手段等先进方法,建立三维网状蜡晶结构物理模型,并基于分子动力学等基本理论研究蜡分子在多孔网状结构中的扩散过程,从而建立更加微观的预测模型。