点阵结构技术在航天飞行器的应用分析

钟杰华 赵文利 蔡昱

DOI:10.16660/j.cnki.1674-098X.2011-5640-0139

摘 要:未来航天飞行器向着隐身化、多功能化、智能化等方向发展,对飞行器结构系统提出了轻质、结构功能一体化等需求。点阵结构是先进轻质超强韧材料之一,是实现轻质结构功能一体化的有效载体。介绍点阵结构技术的发展与应用,对点阵结构技术在未来航天飞行器的应用前景进行了初步探讨,并指出点阵结构在航天飞行器的应用方向主要包括点阵夹层圆柱壳结构、翼舵类点阵结构、飞行器有效载荷支架点阵结构等。

关键词:点阵结构 航天飞行器 结构功能一体化 应用

中图分类号:TJ450 文献标识码:A 文章编号:1674-098X(2021)03(c)-0001-05

Application Analysis of Lattice Structure Technology in Spacecraft

ZHONG Jiehua1 ZHAO Wenli2 CAI Yu1

( 1.China Academy of Launch Vehicle Technology, Beijing, 100076 China; 2.Capital Aerospace Machinery Co., Ltd., Beijing ,100076 China)

Abstract: In the future,the spacecraft vehicle will develop towards stealth,muti-function and intelligence,which puts forward the requirements of light weight and integration of incorporation of structure and function for the spacecraft structure system. Lattice structure is one of the advanced lightweight super-strong materials and is an effective carrier to realize the functional integration of lightweight structures.This paper introduces the development and application of lattice structure technology,and probes into the application prospect of lattice structure technology In the future spacecraft vehicle.It is pointed out that the application direction of lattice structure in space vehicle mainly includes lattice sandwich cylindrical shell structure,wing and rudder lattice structure ,payload support lattice structure and so on.

Key Words: Lattice structure; Spacecraft ;Incorporation of structure and function; Application

新概念航天飛行器向着隐身化、多功能化、智能化等方向发展,对飞行器结构系统提出了轻质、结构功能一体化等需求,包括承载/隐身一体、承载/隔热一体、承载/隔振一体等多功能集成化设计需求。三维点阵材料是国际上认为最有前景的新一代先进轻质超强韧材料之一,具备承载、隔振、隔热等多功能,是实现结构功能一体化的有效载体。

1 点阵结构技术内涵

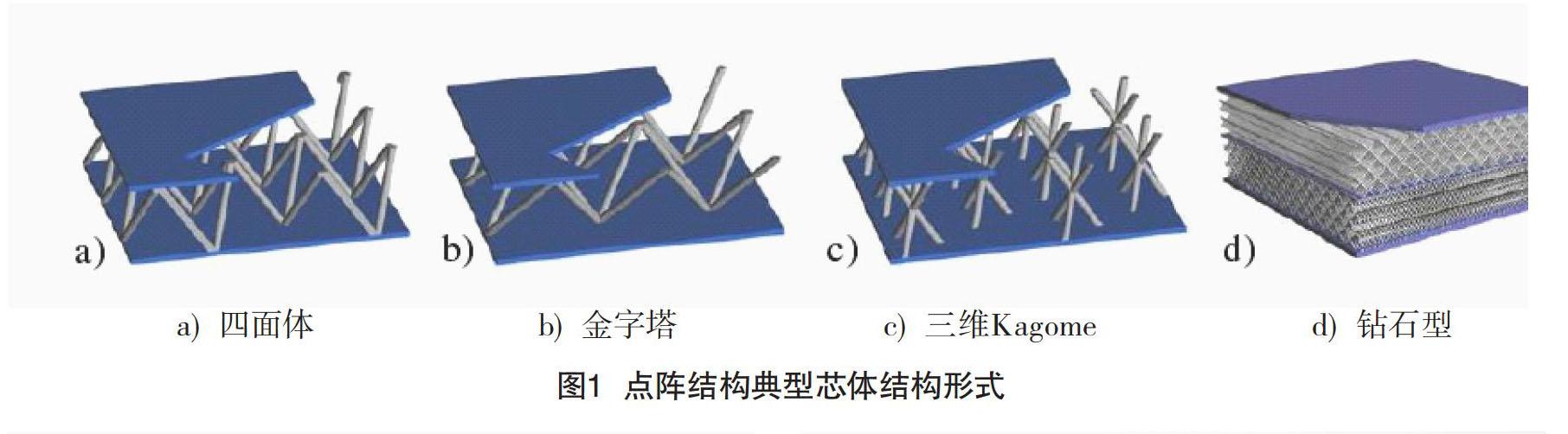

点阵材料是一种轻量化结构材料的概念,也称之为“类桁架结构”,由美国普林斯顿大学的Evans教授、哈佛大学的 Hutchinson 教授等人在2000年左右共同提出。点阵结构的典型芯体结构形式如图1所示。与宏观工程桁架结构相比,点阵结构的尺寸为毫米级或微米级,远小于工程结构的相应尺寸。因此,点阵结构不仅具有结构特征,可以用经典结构力学的方法进行分析,也具有材料特征,可以用经典连续介质力学的方法来分析。

点阵结构内部由周期性的点阵桁架组成,并作为多孔材料与结构体系的重要组成部分,也是三维有序多孔结构种类之一,其力学性能及多功能性可以通过桁架单胞的构型选择和几何尺寸优化实现调控。点阵结构的等效刚度和强度与材料的等效密度近似成线性关系,远高于常见的多孔材料,因此具有非常优异的承载能力。同时,点阵结构内部周期性连通的空穴可为其多功能开发提供设计空间,如热控、减振吸能、吸波隐身和电磁屏蔽等功能。尤其是复合点阵夹芯结构,被认为是目前最有前景的轻质超强多功能结构材料,越来越受到飞行器设计单位结构设计人员的关注。

2 点阵结构的发展与应用

2.1 国外飞行器应用进展

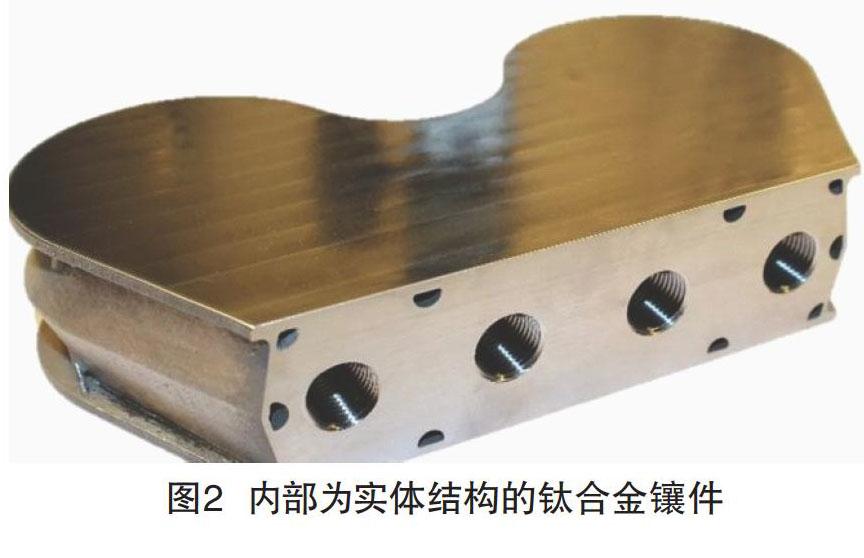

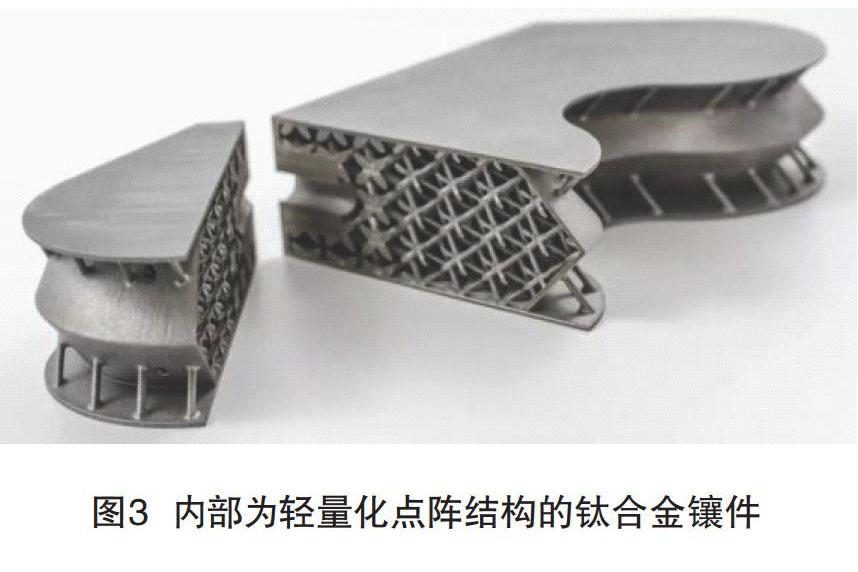

新型点阵夹芯结构是目前国际上最有应用前景的先进轻质超强材料之一,已经开始应用于飞机和卫星等航空航天飞行器结构。美国波音公司和PYRAmatrix公司共同合作,在机身的层芯材料中使用了周期点阵的静不定杆网架,有效地降低了机身结构的重量。另外,美国/英国已经将点阵材料作为大型机翼的主干层芯,利用点阵材料结构的大量孔隙空间来存储燃料,以节省空间并降低结构重量。Materialise与Atos的工程部门共同合作,对大量应用于卫星的钛合金镶件进行了改进升级设计。传统的镶件通常采用铝合金或钛合金制作,通过机械加工制造,做成内部为实体的砖块形状,质量笨重,成本高。采用结构拓扑优化和晶格结构优化等先进技术,镶件内部空间采用点阵结构轻量化结构设计,并通过金属增材制造,减少构件内部的材料使用量,将镶件质量从1454g减少到500g,新型钛金属镶件重量仅为原来的1/3。除了减轻重量外,还解决了原设计中的热弹性应力问题。因为这些镶件在夹芯板的碳纤维增强树脂基复合材料的固化过程中已经被安装上去,因此会受到热弹性应力。通过优化设计,则降低了这些应力带来的影响并改善了载荷的分布,从而延长了镶件的使用寿命,见图2、图3、图4。

2.2 国内飞行器应用进展

最近几年,国内相关研究机构在增材制造点阵材料的制备工艺、点阵结构力学分析与试验、优化设计方法等方面开展了大量的理论研究与实验研究工作。增材制造点阵材料也被应用于航天器有效载荷支架结构等非主承力结构的设计,并逐步推广应用在主承力结构上。

2019年8月17日,捷龙一号遥一火箭以“一箭三星”的方式将“千乘一号01星”卫星送入预定轨道,发射取得圆满成功。千乘一号卫星主结构是目前国际首个基于增材制造点阵材料的整星结构,卫星状态运行良好,标志着用于航天器主承力结构的增材制造三维点阵结构技术成熟度达到了9级,见图5。

千乘一号整星结构采用面向增材制造的轻量化三维点阵结构设计方法进行设计,整星结构通过铝合金增材制造技术一体化制备。传统微小卫星结构重量占比为20%左右,整星频率一般为70Hz左右。千乘一号微小卫星的整星结构重量占比降低至15%以内,整星频率提高至110Hz,整星结构零部件数量缩减为5件,设计及制备周期缩短至1个月。整星结构尺寸超过500mm×500mm×500mm包络尺寸,也是目前最大的增材制造一体成形卫星结构。整星增材制造工作由西安铂力特增材技术股份有限公司完成,该卫星所有结构由铂力特四光束增材制造设备BLT-S600一炉内完成打印制造,零件最小特征仅为0.5mm。零件整体轮廓尺寸大,内部轻量化点阵胞元结构尺度小,整星超过100万个点阵特征,增材成形难度大,从稳定性、精度、周期等指标上对打印设备及工艺能力要求非常高。

北京理工大学先进结构技术研究院在轻质点阵材料结构设计、制备与表征,航天轻质点阵复合材料筒体与翼舵结构等方向开展了较多的研究工作。提出了多级点阵结构设计理念及方法,发明了国内外首台全自动三维编织机,解决了大尺寸异型结构轻量化设计与制造难题,如图6为研究院研制的轻质点阵复合材料典型样件。为满足重型运载火箭、飞行器对轻质大直径主承力筒体及异型翼舵结构的迫切需求,开展了基于双蒙皮缠绕成型工艺的大直径点阵夹层圆柱壳、三维穿插整体成型翼舵结构的设计与制造研究,如图7为研究院研制的轻质点阵复合材料筒体和翼舵。

3 未来航天飞行器应用分析

根据国内外飞行器典型应用实例,点阵结构在航天飞行器的应用方向主要包括点阵夹层圆柱壳结构、翼舵类点阵结构、飞行器有效载荷支架点阵结构等。其中金属点阵结构是主要的研究发展方向。

针对金属点阵结构:金属点阵结构是增材制造点阵结构的主要研究方向,以钛合金、铝合金和高温合金为主,在航空领域多用于次承力结构、散热结构、格栅类结构、壳体结构等功能构件。点阵结构具有高比强度和比刚度,可用于承载结构的局部刚度增强填充,使构件实现轻质化结构设计。结构功能一体化设计方面,由于点阵结构存在大的孔隙率,可将功能布置在空隙中,实现结构承载、防热、隐身、降噪等功能融合。

针对复合材料点阵夹芯结构:复合材料点阵夹芯结构可以更高效率地替代蜂窝结构的功能。由于点阵结构的面板与点阵芯材结合为整体,可以起到替代蒙皮的功能,且集结构面板与芯材一体,夹层空间大,点阵结构的比刚度和比强度远远高于蜂窝结构。但是,制约复合材料点阵夹芯结构大规模在航空航天飞行器上应用的两个关键因素在于:(1)复合材料点阵夹芯结构制备工艺非常复杂、成本高;(2)复合材料点阵夹芯结构面芯之间的粘接强度低。面芯之间的粘接设计决定了面板能够传递给芯体的最大剪切载荷,这对复合材料夹芯结构设计尤为重要。如果面芯之间的界面粘接强度由于面芯之间的节点设计不当或者面芯之间的粘接方式不恰当,点阵夹芯结构的破坏就会过早发生。因此,在应用过程中,面芯脱粘是复合材料夹芯结构最常见的失效模式。

毫无疑问,点阵结构技术具有轻质、超强、易于实现功能结构一体化等明显优势,未来将逐步推广应用于航天飞行器将是必然趋势。具体的应用过程,还需逐步解决以下问题:(1)点阵结构构型优化技术:点阵结构在优化设计方面面临跨尺度、多物理场、优化手段可用性等关键问题,首要问题就是要解决构型优化手段可用性问题;(2)点阵结构设计方法、设计指南及设计规范的建立:点阵结构的承载性能有其特殊性,同时,设计时需兼顾功能结构一体化,因此,从顶层结构设计方法上,需建立相应的设计规范,用于指导工程应用;(3)点阵结构产品快速高精度检测技术:点阵结构内部节点众多,制造过程容易出现缺陷,为保证产品质量,就需形成点阵结构的快速高精度检测技术;(4)点阵结构产品性能验证及评价:现存的标准不能直接用于点阵结构的性能评价,需要根据多功能点阵结构的特點定制开发相应的试验设备及性能评价方法;(5)大尺寸异形曲面点阵结构设计与制造技术:未来航天飞行器有着复杂的气动外形,结构系统也面临大尺寸异形曲面的结构设计与制造难题,如何在大尺寸异形条件下实现轻质高精度结构设计与制造,这对于点阵结构技术的工程应用也将带来相应的挑战。

4 结语

本文重点介绍了点阵结构技术的发展与应用,指出点阵结构在航天飞行器的应用方向主要包括点阵夹层圆柱壳结构、翼舵类点阵结构、飞行器有效载荷支架点阵结构等。分析了目前点阵结构技术在未来航天飞行器应用需进一步发展拓扑优化方法、结构设计方法、分析与性能验证方法、大尺寸异形曲面点阵结构设计与制造等关键问题。总之,点阵结构技术的快速发展将为飞行器性能的提升提供有力的技术支持,支撑飞行器综合性能的全面提升,同时,点阵结构技术尤其是复合材料点阵结构的发展也需要相关项目的大力牵引,以获得突破性的进展。

参考文献

[1] 王向明,苏亚东.微桁架点阵结构在飞机结构/功能一体化中的应用[J].航空制造技术,2018,61(10): 17-25.

[2] 范华林,杨卫.轻质高强点阵材料及其力学性能研究进展[J].力学进展,2007,37(1): 99-112.

[3] 陈立明,戴政.轻质点阵夹层圆柱壳的设计与分析[J].清华大学学报:自然科学版,2012,52(4):489-493.

[4] 廖中源,王英俊.基于拓扑优化的变密度点阵结构体优化设计方法[J].机械工程学报,2019,55(5):65-73.

[5] 熊健,轻质复合材料新型点阵结构设计及其力学行为研究[D].哈尔滨:哈尔滨工业大学,2012.

[6] 吴倩倩.新型复合材料金字塔点阵结构的制备及力学性能研究[D].哈尔滨:哈尔滨工业大学,2015.

[7] 娄佳.复合材料点阵夹芯结构的弯曲、屈曲和振动特性研究[D].哈尔滨:哈尔滨工业大学,2013.

[8] 徐伟,赵启林.复合材料点阵结构优化设计[J].玻璃钢/复合材料,2013(3):23-27.

[9] 陈东,吴永鹏,李忠盛,等.轻质高强多功能点阵夹层结构研究进展[J].装备环境工程,2020,17(4):77-83.

[10] 熊健,杜昀桐.轻质复合材料夹芯结构设计及力学性能最新进展[J].宇航学报,2020,41(6):749-760.

[11] 朱健峰,戴宁,刘乐乐.功能性点阵结构设计优化技术研究[J].机械设计与制造工程,2020,49(7):1-6.

[12] 杜宝瑞,姚俊.基于激光选区熔化的航空发动机喷嘴减重设计及制造技术研究[J].航空制造技术,2019,62(11):14-18.