空心钨极焊接关键技术问题及发展现状

杨义成, 陈健, 黄瑞生, 徐锴, 孙谦, 杜兵

(1.哈尔滨焊接研究院有限公司,哈尔滨 150028;2.机械科学研究总院,北京 100044;3.北京科技大学 北京 100083)

0 前言

钨极氩弧焊(Tungsten inert gas welding, TIG)及其填丝焊接技术因其电弧稳定性好、焊接过程可控性高及焊缝质量高等特点,在航空航天、军工及核电等领域关键部件的焊接中应用较为广泛[1-3]。然而,常规TIG因焊枪空间尺寸大,焊接效率低、工艺实施过程具有方向性等技术特征,使其在实际工程应用中存在较大局限性。为此,基于常规TIG焊接技术衍生出了诸如TOP-TIG[4]、双钨极焊接[5]、TIG-MIG/MAG复合焊接[6]、激光-TIG复合焊接[7-8]、Super-TIG[9]、K-TIG[10-12]等新型焊接方法,这些改进的TIG焊接方法均在一定程度上解决了常规钨极氩弧焊接效率低、焊接熔深小等技术短板,促进了TIG焊接技术在工程领域的应用。

迄今为止TIG焊接技术在多维柔性制造领域的难题并未得到有效解决,究其原因,其核心问题在于未能真正解决加工工艺具有方向性这一技术难题。德国德累斯顿工业大学的Spaniol等人[13]采用热丝TIG的方法将焊丝以较大角度从电弧上方送入熔池,在一定程度上解决了常规TIG填丝焊接工艺执行过程具有方向性的问题,实现了闭环构件的一次成形。赋能加工技术具备柔性化方面,同轴加工策略是一种行之有效的技术路线,例如,激光同轴送粉加工技术在焊接、修复、增材制造等领域获得广泛应用[14-15],尤其在大型复杂高性能金属构件的一体化成型应用较多;熔化极气体保护焊(MIG/MAG)技术是当前大型复杂金属构件低成本、高效增材制造的研究热点[16-18];等离子同轴送粉堆焊技术在高效表面改性方面具有独特技术优势[19-20]。

开发兼具TIG焊接技术优势的同轴热源复合焊接或同轴填材焊接技术,具有十分重要的现实意义和工程应用价值。将钨极加工成带有中心通孔的形状,然后把焊接材料或其它热源从中心孔通过是实现同轴焊接的重要技术路线,与常规钨极相比,空心钨极的显著技术特征可概括为以下几个方面:①可通过中心孔改变电弧物理环境,实现对电弧特性的柔性控制[21]。例如,中心孔通入少量离子气可实现低真空环境下引燃电弧的目的[22];②空心钨极中心通孔可实现离子气和焊丝的同步送进,使焊丝与电弧的几何中心几乎重合,这很好的解决了常规氩弧旁轴填丝焊接具有方向的问题;③空心钨极中心通孔除了可以送进离子气和焊丝外,还可作为激光传输通道,实现激光-电弧同轴复合焊接[23];④通过钨极电子发射端形状特征的改变可实现电弧能量分布特征的调整。这对于自主调控工件表面不同区域的热/力分布特征具有重要意义,有望在某些特殊加工领域获得最优加工效果。

1 空心钨极电弧特性研究现状

空心钨极是利用机械加工或粉末烧结的方法,按照一定尺寸要求加工出带有中心通孔的钨极,该钨极称之为空心钨极,利用空心钨极作为电极产生电弧进行焊接的方法称为空心钨极焊接。

1.1 低真空环境下电弧特性

电弧形成的本质是气体介质激发放电的过程,真空环境中由于电极周围缺乏维持电弧持续燃烧所需的气体介质,常规电弧焊接方法难以实现电弧的持续稳定燃烧,而空心钨极内孔的存在则恰好可以将气体直接送到电弧发射端,为低真空环境下电弧放电提供了有利条件[24]。该技术研究最早由美国麻省理工学院和橡树岭国家实验室的相关研究人员于1962年共同提出[25],80年代前苏联科学家首体提出将该技术可应用于类外太空环境下的焊接/修复[26- 27]。截止目前,国内外的相关学者围绕低真空环境下的电弧特性开展了大量研究。

俄罗斯鲍曼莫斯科国立技术大学的Nerovnyi等人[28]针对真空环境下空心钨极电弧的热物理特性进行了系统分析,研究结果表明,通过调控工艺参数可以改变已有电弧形态,当焊接电流逐渐提高时,电弧由扩散型转变为收缩型,扩散型电弧在材料表面的温度分布呈典型的高斯分布特征;而收缩型电弧则更像是由2个圆柱形热源叠加而成,在真空环境下电弧的能量约有70%~86%传递到基体材料。日本大阪大学的Suita等人[24, 29-31]在20世纪初围绕空心钨极电弧焊接在太空环境下应用的可行性进行了较为系统的研究,研究结果表明在太空环境下,以空心钨极电弧热源为基础的焊接技术具备获得无缺陷,强度与母材相当焊接接头的能力。

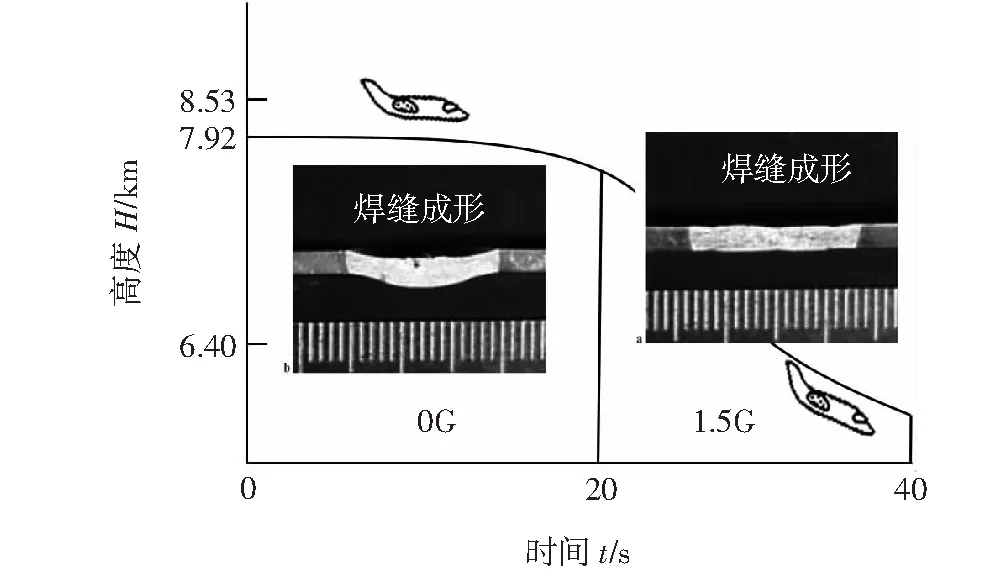

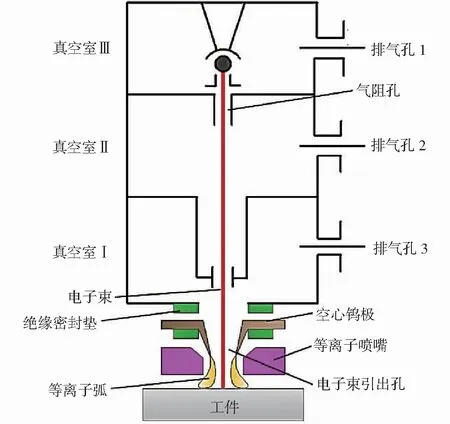

日本大阪大学的Nishikawa等人[32]利用空中飞行的飞机下降过程产生的失重现象,模拟了低真空微重力环境下空心钨极电弧焊接特性,如图1所示。研究结果表明,与常规钨极电弧相比,空心钨极产生的电弧在基体材料表面较为发散,只有常规钨极电弧的0.2倍,形成的焊缝呈浅而宽的特征;与常规钨极电弧焊相比,空心钨极的电弧的温度分布较为一致,其焊接特性与被材料的类型关系较大。

图1 真空环境下微重力与正常重力对焊缝成形影响

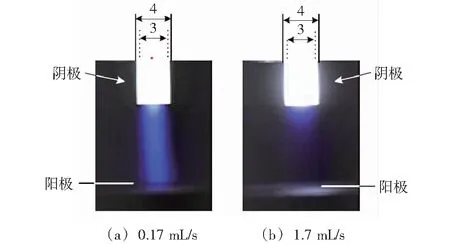

另有一些学者的研究结果表明,空心钨极电弧在特定的环境下也可获得能量更为集中的电弧。例如,日本大阪大学Nishikawa等人[22]研究结果表明,在低真空环境下,空心钨极内孔的气流量较小,钨极和工件的工作距离较远即可获得能量更加集中的电弧,对应的焊缝熔深也会显著增加,气流量对电弧形貌的影响如图2所示。

图2 气流量对空心钨极电弧放电特性的影响

韩国科学技术院Cho等人[33]在真空环境下对CCD拍摄到的电弧图像进行Abel逆变换,然后基于光学辐射强度、温度和电流密度的物理关系,确定电弧热流密度、电弧压力和电流密度的分布特征,以此为基础,构建理论模型分析了真空环境下不同内孔气体流量对空心钨极电弧焊熔池形成过程的影响规律。

1.2 大气环境下电弧特性

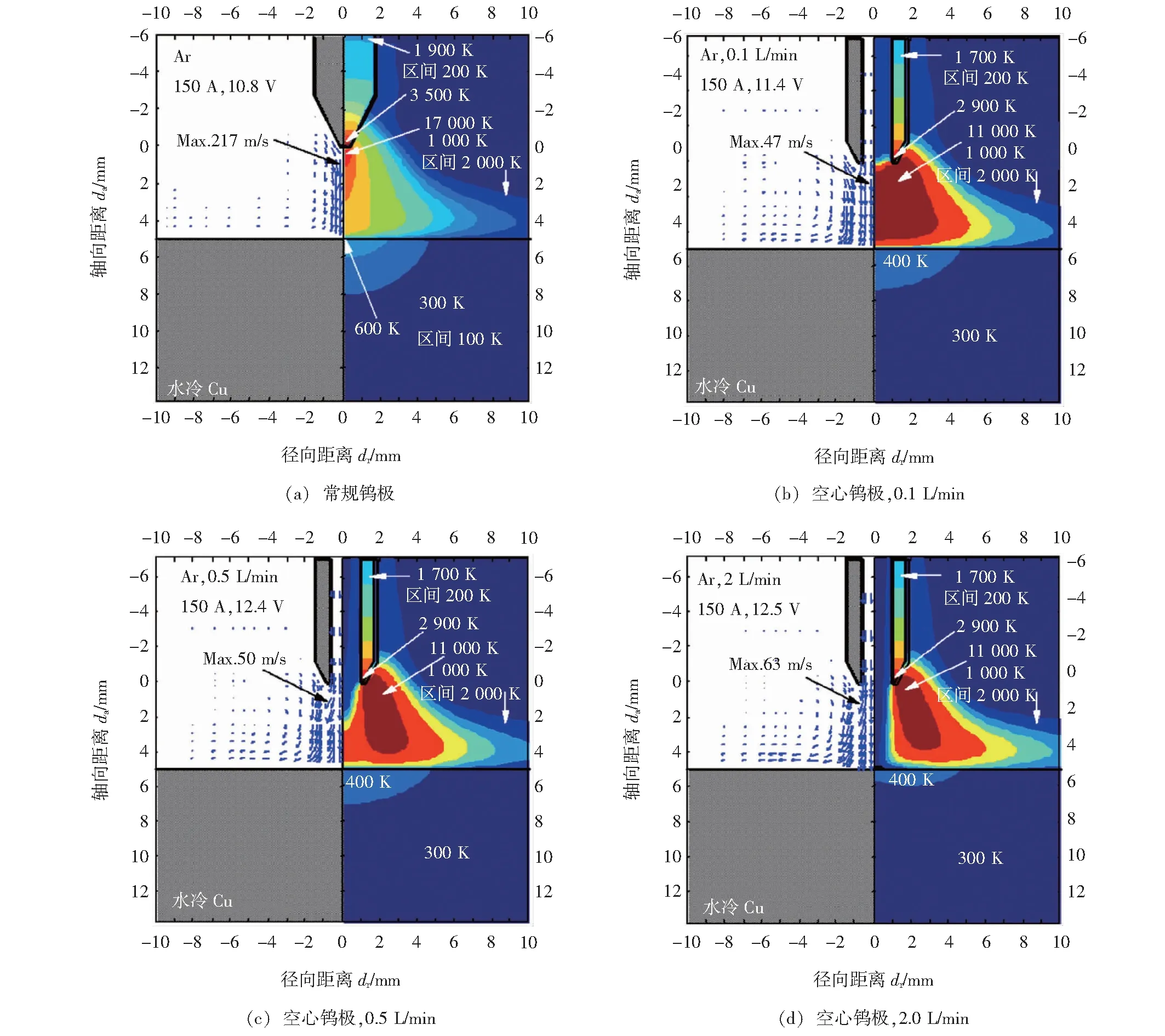

除了在真空环境下开展空心钨极电弧特性研究外,还有一些学者在大气环境下分析了空心钨极的电弧特性。日本大阪大学的Tashiro等人[34]通过数值模拟的方法构建了理论分析模型,如图3所示,对比分析了常规钨极与空心钨极,以及不同空心钨极内孔气体流量下的电弧特性。研究结果表明,在钨极尖端角度一致时,空心钨极尖端由于发射电子区域较大,其电极附近的电流密度要低于常规钨极,且电弧温度液只有常规钨极的60%,电极表面的热流密度也只有常规TIG的50%以下,有利于电极的长时间工作;此外,通过调节空心钨极内孔气体流量可以获得更为均匀的电弧温度场用于加热材料。这说明空心钨极可以在一定程度上弥补常规TIG电弧的不足,对于一些在特殊领域有特殊需求的材料而言具有十分重要的现实意义。

图3 常规钨极和空心钨极电弧特性数值模拟

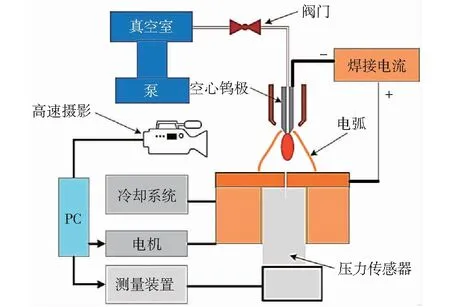

上述相关研究均是通过内孔向电弧区域送入一定量的离子气,还有一些学者则提出从空心钨极内孔向外抽气,使空心钨极内孔处于“微负压”状态,从而改变电弧特性。北京工业大学陈树君团队在该领域进行了深入研究,其原理如图4所示[35]。

图4 空心钨极内孔负压焊接过程示意图

相关研究结果如图5所示[36],与常规钨极相比,空心钨极内孔形成“微负压”后电弧形态收缩,能量密度提高,焊缝熔深增加,熔宽降低,此外对于热裂纹也起到一定的抑制作用。数值模拟的结果表明在内孔“微负压”状态下,电弧拘束度增加,沿电弧径向温度分布梯度逐渐增大[21]。Jiang等人[37]同样对负压环境下空心钨极电弧特性进行了系统分析,研究结果均表明,空心钨极内孔负压对电弧形态产生不可忽视的影响,随着空心钨极内孔压力降低,电弧燃烧所需电压升高,电弧稳定性下降。

图5 常规电弧和“微负压”电弧对焊缝成形影响

江苏科技大学的倪中旺[38]采用数值分析的方法分别对空心钨极、分叉钨极和双钨极的电弧物理特性进行了模拟计算,相关研究结果表明,空心钨极内孔气流量增加,电弧中轴线上的温度、电流密度和等离子流速等均下降;内孔直径变大电弧中轴线上的温度、电流密度和等离子流速降低的同时,作用在工件表面的压力也随之下降。沈阳工业大学的李爱国等人[39]指出由于实心钨极的电弧能量较为集中,电弧压力呈正态分布,堆焊层的稀释率通常在10%以上,而空心钨极的能量分布较为均匀,堆焊层的稀释率可以控制在1%以内。

基于上述分析可以看出,基于空心钨极的电弧热源是常规实心钨极电弧特征的继承和发展,在保留了钨极电弧稳定性的同时,空心钨极电弧特性的调控更具有灵活性。然而,部分学者的研究成果存在一定的差异性,这说明空心钨极电弧物理还有待进一步的深入研究。

2 空心电极同轴热源复合焊接技术研究现状

复合热源焊接即课弥补单一热源直接焊接存在的技术短板,还可充分发挥各自优势,实现“1+1>2”的效果。以激光-电弧复合焊接技术为例,激光焊接作为高能束焊接的一种,具有能量集中,焊接效率高等技术特征,但该技术工况适应能力差,对工件装配精度要求极高;电弧焊接具有优异的工况适应能力,但存在焊接效率低,焊接热输入大等缺点,激光与电弧复合后,不仅有效提升了焊接质量,焊接效率也获得大幅增加,近年来已成为工程技术开发和科学研究的重点。

2.1 空心钨极同轴激光复合焊接

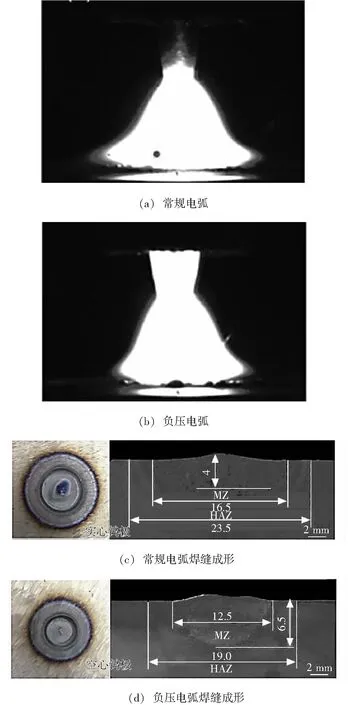

德国德累斯顿工业大学Rose和弗朗霍夫研究Mahrle等人[7, 8, 40]合作将低功率激光束同轴穿过空心钨极形成的等离子弧,实现了激光热源和等离子热源的同轴复合,焊枪结构如图6所示,进一步的研究结果表明,激光加入产生的协同效应在显著提高焊接过程稳定性的同时也提升了焊接效率。

图6 激光-空心钨极同轴复合焊接示意图

日本杰富意(JFE)工程技术株式会社Doi等人[23]同样将YAG激光束通过空心钨极内部实现了激光与TIG电弧同轴复合焊接的目的,并基于光束质量计算方法建立了匙孔轮廓预测模型。

2.2 空心钨极同轴电子束复合焊接

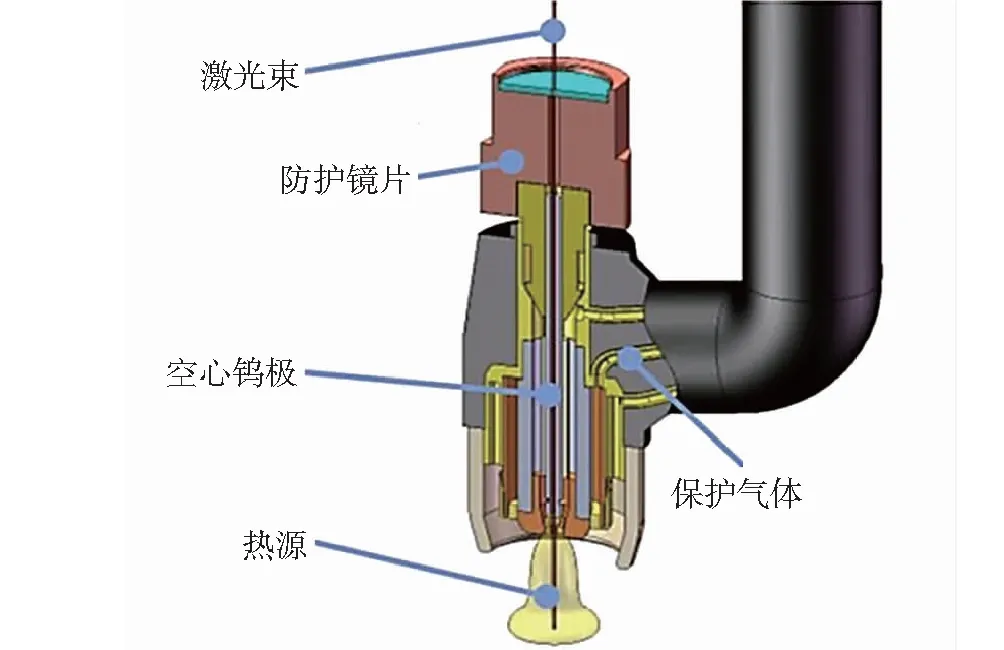

20世纪90年代年哈尔滨焊接研究所提出了一种新型非真空电子束(电子-等离子束)焊接方法,如图7所示[41],该焊接技术利用等离子产生的泵效应,有效减少了电子束的能量损失,成功地在大气环境中将高能量密度电子束通过空心钨极的中心孔引出,当加速电压为100 kV、束流为50~100 mA、等离子电流为100 A时,低碳钢的焊接熔深接近20 mm,克服了真空室的限制。

图7 电子束-等离子同轴复合焊接示意图

2.3 空心电极同轴电弧复合焊接

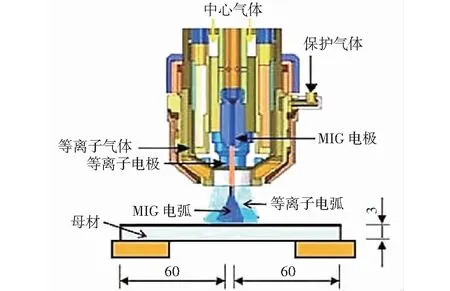

Plasma-MIG复合焊接通常采用两台焊接电源,在实验过程中,MIG电极和Plasma电极采用同极性接法。该方法最早于1972年由荷兰Essers等人[42]首次提出,典型的Plasma-MIG同轴复合焊接过程如图8所示。该焊接方法利用等离子弧包围内部的MIG弧,外层等离子弧起到维持电弧和稳定电弧的作用,焊接过程中熔滴过渡过程稳定,几乎无飞溅产生、焊缝成形较好[43]。由于等离子弧对铝合金表面氧化膜的破除具有显著效果,在铝合金的高质量焊接中应用较为广泛[44-45]。

图8 Plasma-MIG复合焊接示意图

针对双电源设备复杂,工艺参数多等问题,哈尔滨焊接研究所的周大中等人[46]于1990年提出单电源Plasma-MIG复合焊接方法,并指出该方法更有利于实际生产应用。

3 空心钨极同轴填丝焊接

国内外关于空心钨极同轴填丝焊接相关的报道最高可追溯到上世纪90年代美国国家航空航天局(NASA)申请的一项专利。近5年来,国内也有部分专利涉及到空心钨极同轴送丝焊接,2016年江苏阿斯美特精工科技有限公司[47-48]提出通过在钨极侧壁加工气路的方法,实现空心钨极气/丝联合同轴送进的效果;2017年沈阳工业大学的徐国建等人[49]利用半裂式钨极内壁制备绝缘涂层的方法,实现焊丝和空心钨极同轴且绝缘的目的。哈尔滨工程大学的苗玉刚等人[50]提出一种基于空心钨极分流的熔化极电弧焊接装置,提高了焊枪的在不同工况下应用的灵活性,也有助于焊接效率的提升。江苏科技大学的胡庆贤等人[51]基于空心钨极的特点分别提出了空心钨极TOPTIG焊接方法、气磁联合调控空心钨极TOPTIG焊接方法[52]和空心钨极厚板填丝焊接方法[53],并申请了相关专利。然而,迄今为止未见空心钨极同轴填丝焊接相关技术与机理研究的报道。

从上述研究可以看出,国内外关于空心钨极同轴填丝焊接的报道均是从技术可行性角度出发,提出了空心钨极同轴填丝焊接的方法,与该加工方法相关核心技术和科学问题的深入探索几乎没有涉及,而相关问题的提出和突破是促进该技术快速发展的前提。

4 空心钨极焊接若干科学与技术问题

目前,无论是外太空环境还是大气环境,基于空心钨极焊接技术相关的研究大多处于试验室阶段,尤其是空心钨极同轴填丝焊接相关机理的研究至今未见报道,技术成熟度距实际工程应用还有一定距离。为加快该技术发展速度,为实际工程应用奠定基础,作者认为需要从以下若干科学与技术问题出发,找到突破点。

4.1 空心钨极焊接系统关键部件的优化与设计

由焊接电源、水冷系统、气输系统、其它热源和焊炬等组成的空心钨极焊接用成套系统的性能会直接影响到最终焊接质量,这其中焊炬的优化设计是整套焊接系统的核心。通过空心钨极内孔加入的气体、热源、材料等物质,都会对焊接过程中的热/力分布特征产生重要影响。如何在充分认识空心钨极焊接过程中热场、流场、电磁场、力场,以及多场耦合特性的基础上,从焊接需求出发,优化设计空心钨极焊接系统关键部件,实现对焊接过程热/力特性的调控,是获得优质焊缝的前提。以气流为例进行说明,综合考虑空心钨极内孔气流、焊炬内、外层保护气的动力学特性,优化焊炬不同位置气路数量和气路结构,获得气流状态和气体氛围均可控的效果,是实现优质焊接的基础。

4.2 空心钨极电弧稳定燃烧的边界条件及调控措施

空心钨极和常规钨极相比,其电子发射区域由尖端一点变成了环状面形,电子达到稳定发射的条件要求更为苛刻,找到影响电弧稳定燃烧的关键因素,总结出关键影响因素改变时,电弧稳定燃烧的边界条件是实现工艺稳定性调控的前提。

4.3 焊丝和电弧耦合(“丝-弧”耦合)作用机制

空心钨极同轴填丝焊接,焊丝从电弧中心区域高温区送出,焊丝熔化热量来源按加热过程分为3部分:焊丝将要进入电弧区域时,在高温电弧热辐射作用焊丝温度升高,简称焊丝“预热阶段”;焊丝进入电弧区域时,电弧热直接通过热传导的方式传递给焊丝,该过程简称“热传导阶段”;当焊丝和基体接触时,焊丝变为地线,此时一部分焊接电流从焊丝流过,产生电阻热,该过程简称“电阻加热阶段”。不同焊丝直径、焊丝材质和焊接规范等都会对焊丝熔化所需热量来源产生重要影响,因此构建可以精准描述焊丝熔化的热吸收模型,分析焊丝熔化过程,形成相应的调控措施具有十分重要的现实意义。

4.4 熔滴过渡过程及调控措施

焊丝稳定熔化是熔融液滴有序过渡的前置条件,而熔化后形成的液滴能否稳定过渡进入焊接熔池则是直接决定焊接过程稳定性的关键因素。在“热辐射阶段”、“热传导阶段”作用下焊丝末端的液滴逐渐长大,进入“电阻加热阶段”熔融液滴和液态熔池接触,此时液滴在表面张力、重力、电磁力作用下处于不稳定阶段,如何控制液滴的有序过渡是调控焊接过程稳定性的关键。

5 结束语

基于空心钨极的焊接技术在兼具钨极氩弧焊接高稳定性的同时,可根据实际需求进行同轴热源复合焊接或填材焊接,空心钨极内孔通离子气的方法可解决低真空焊接电弧不稳定的技术难题,未来该技术在太空焊接、复杂结构件焊接、高性能大型复杂金属构件低成本增材制造、高附加值材料低稀释率堆焊等领域有广阔的应用前景,是一项极具发展潜力的加工技术。空心钨极焊接技术仍存在一些亟需解决的技术难题,同时面临着新的发展机遇,该技术能否快速发展和工程化应用推广,将在很大程度上取决于人们对以下问题的研究程度:综合考虑焊炬冷却效果、气流状态和气体氛围等关键因素,优化设计空心钨极焊接系统关键部件,尤其是焊枪的优化设计;电弧稳定燃烧所需基本要素及其对电弧特性影响机制,并建立相应的理论模型和稳弧调控措施;空心钨极同轴填丝焊接时,“丝-弧”热力耦合作用机制及其对焊丝稳定熔化和熔滴有序过渡机制的影响规律,形成有效调控措施;空心钨极同轴热源复合焊接,多热源交互作用机制,及其对能量传输和电弧静特性的影响规律;非平衡焊接过程中,移动熔池熔化、凝固过程,以及焊缝内部合金元素组分传输驱动力的来源及影响机制;非平衡焊接过程中焊缝内部晶粒演化规律、固态相变及显微组织形成规律对焊缝力学性能的影响。

未来,鉴于以空心钨极结构特征为基础形成热源所具备的热/力特性,除了焊接领域外,该技有望在热成型、新材料熔炼等领域获得应用。同时,随着数字化制造技术与传统制造技术的深度融合,与空心钨极焊接关键过程息息相关的理化表征技术、理论建模、数值模拟计算方法的完善和发展,是进一步促进该技术理论体系建立和关键技术突破的有效措施,应给予足够的重视。