剪切间隙条件下铝合金板材剪切力学性能的研究*

王志辉,陈 超,王 韧,吴安如

(1.湖南工业职业技术学院 汽车工程学院,湖南 长沙 410208;2.湖南工程学院 汽车动力与传动系统湖南省重点实验室,湖南 湘潭 411104)

0 引言

随着交通工具轻量化设计与应用的不断发展,大量铝合金材料被应用于汽车、轨道车辆等交通工具中[1,2]。铝合金构件在其工况下的力学特性与交通工具运行安全及可靠性息息相关,因此越来越多的研究人员对铝合金材料受力变形情况展开研究。Gilioli等[3]研究了不同应力状态下6061-T6铝合金的力学行为。姜薇等[4]研究了应力三轴度和应变速率对铝合金力学性能的影响。由于板材在工程应用时与周围的零部件接触,形成装配间隙配合,其在载荷作用下的塑性应变以及应力三轴度均不同于纯剪切状态[5]。本文主要结合铝合金板材构件在交通工具运行过程中的受力情况,采用自行设计制造的剪切装置开展试验,研究铝合金板材在存在装配间隙时,即剪切间隙条件下剪切速率对铝合金板材力学性能的影响,为铝合金板材的实际工程应用提供参考。

1 试验材料及方法

本实验材料为汽车、轨道车辆等交通工具中常用的2 mm、4 mm、6 mm三种不同厚度的5052、6061和7075三类铝合金板材,其热处理状态分别为H32、T6和T651。

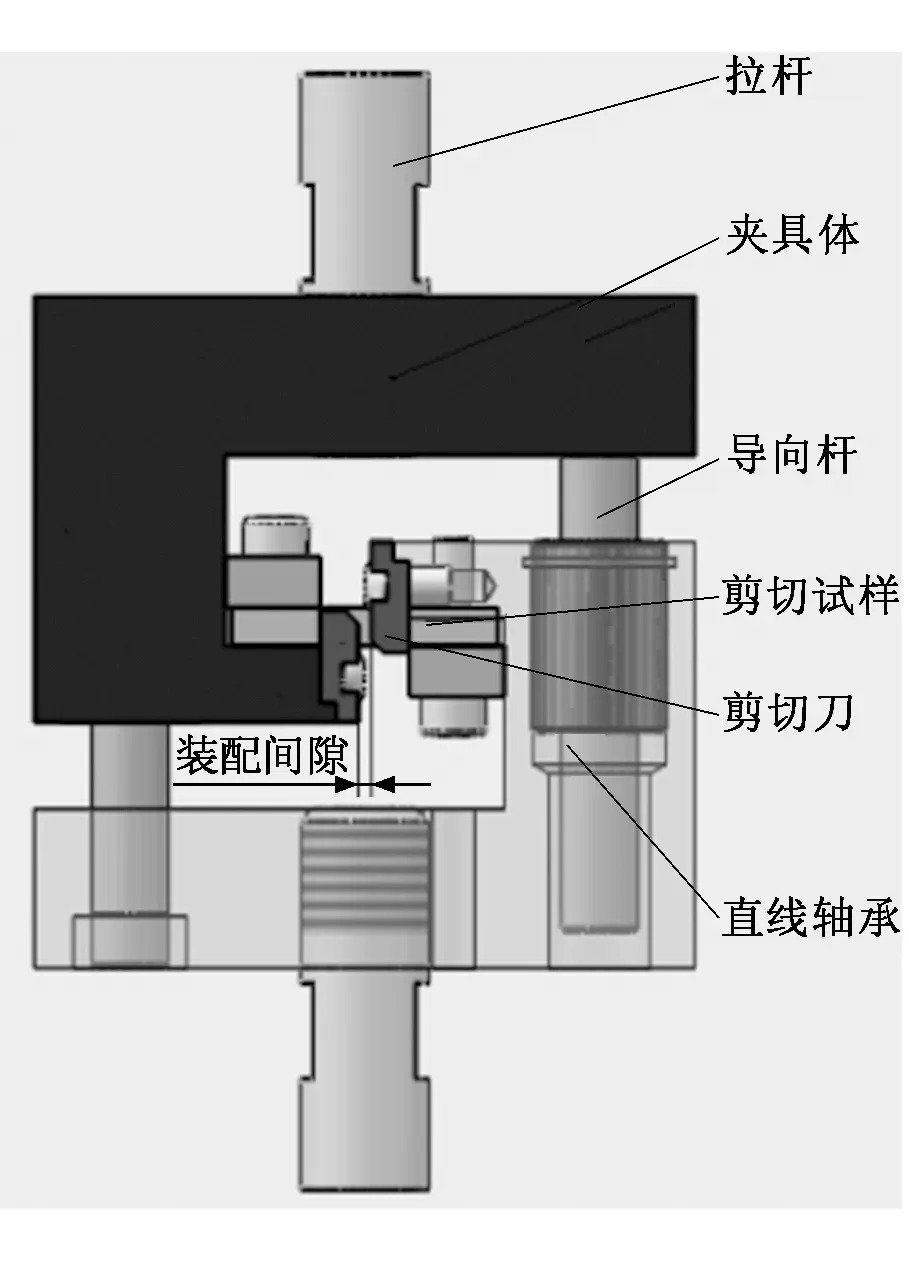

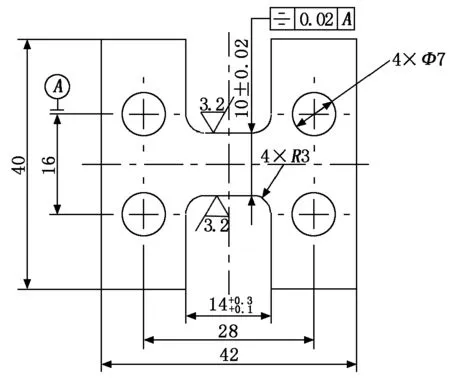

本文通过设计制造如图1所示的剪切试验装置,借助拉伸试验机,模拟测试铝合金板材在2 mm装配间隙的连接场合,在不同剪切速率下的剪切力学性能,剪切试样尺寸如图2所示。试验后采用FEI Quanta 250 FEG型扫描电镜观察试样的断口显微形貌。

图1 剪切试验装置结构

图2 剪切试样尺寸图

2 试验结果与讨论

2.1 不同厚度铝合金板材的拉伸力学性能分析

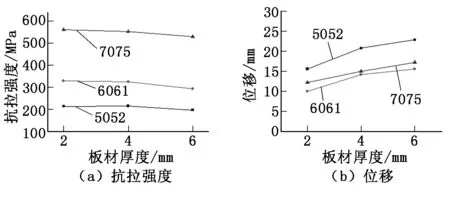

图3为不同厚度的铝合金板材拉伸力学性能。从图3(a)中可以看出:5052、6061、7075三类铝合金板材,随着其板材厚度的增加,抗拉强度基本呈下降趋势,板材厚度越厚,其抗拉强度下降幅度越大;而随着板材厚度的增加,拉伸最大位移逐渐升高,但升高的趋势放缓,如图3(b)所示。这主要是由于板材越厚,板材轧制时的变形量越小,变形细晶效果越弱,且轧制后板材内部残留的组织缺陷越多,导致变形强化作用减弱,因此同种材质的板材,其厚度越大,强度越低[6]。

图3 铝合金板材的拉伸力学性能

2.2 不同剪切速率下的铝合金板材剪切性能分析

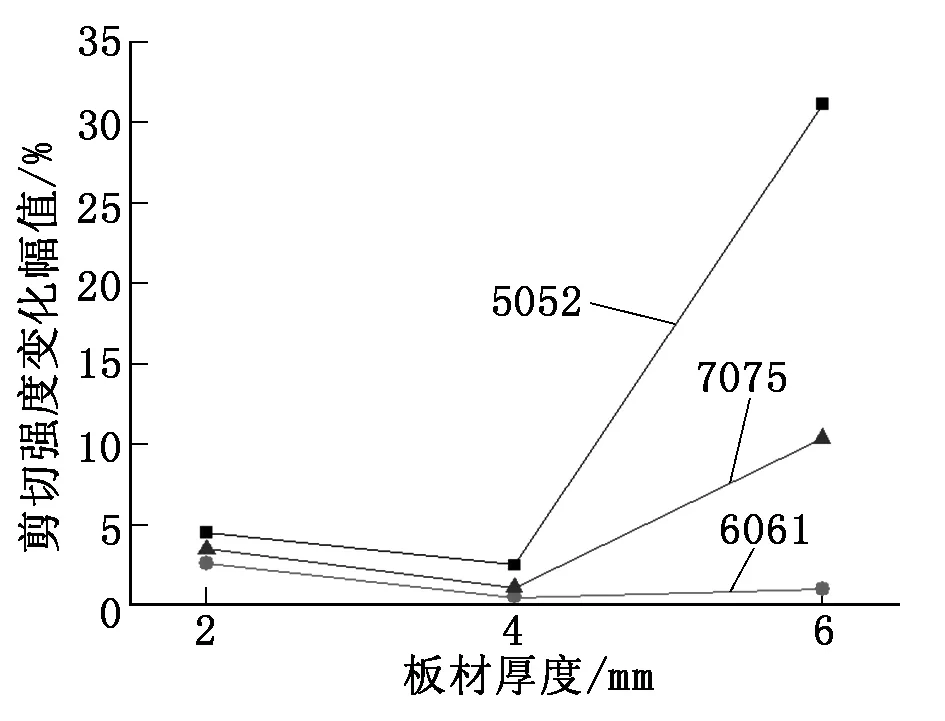

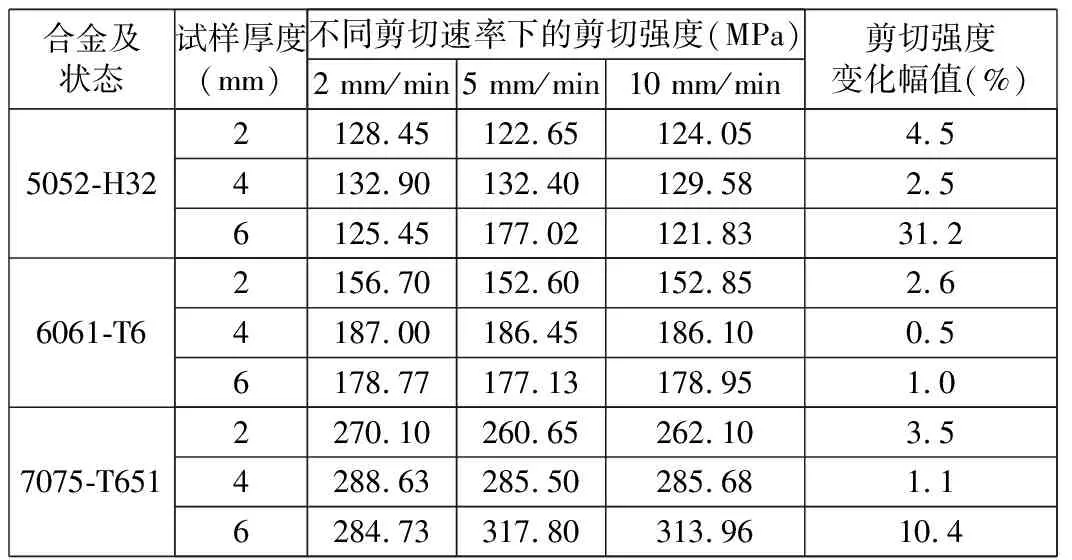

表1为铝合金板材在不同剪切速率下的力学性能。其中,剪切强度变化幅值=(剪切强度最大值-剪切强度最小值)/剪切强度最大值。从表1中数据可以看出,剪切速率的变化会对铝合金板材的剪切强度产生较大的影响,虽然不同类别、不同厚度的板材其剪切强度变化幅值不同,但均呈现以下规律:①在剪切速率发生改变时,6061铝合金板材的剪切强度变化幅值最小,7075次之,5052最大;②随着板材厚度的增加,其剪切强度的变化幅值先减小后增大,当板材厚度为4 mm时的剪切强度变化幅值最小,即剪切应变速率对厚度为4 mm的板材剪切强度影响最小,如图4所示。

图4 不同厚度铝合金板材的剪切强度变化幅值

表1 铝合金板材在不同剪切速率下的力学性能

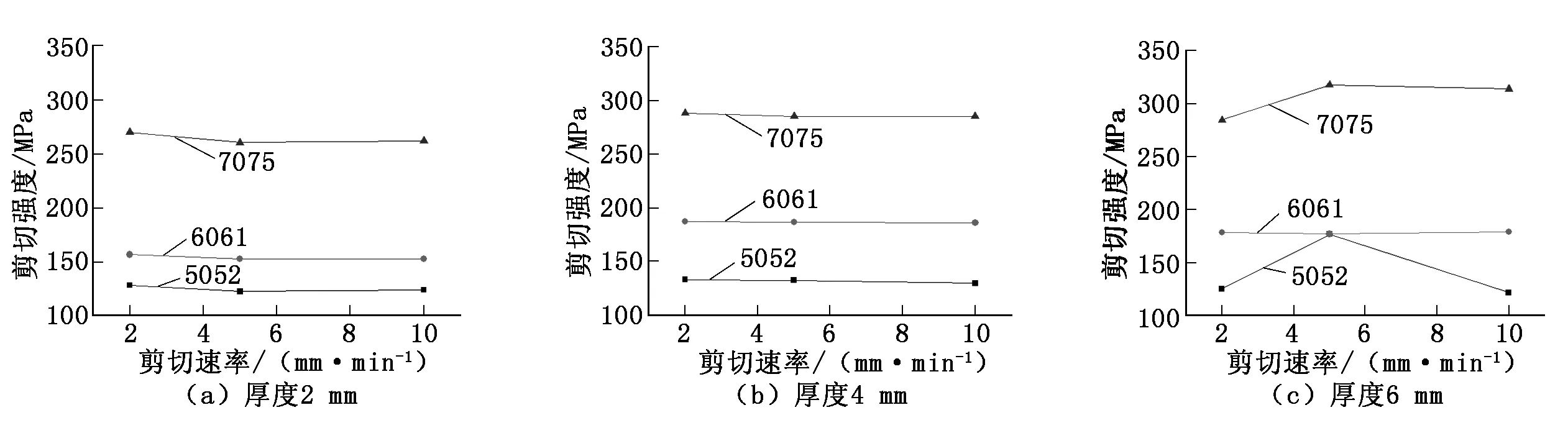

图5为不同剪切速率下不同厚度5052、6061、7075铝合金板材的剪切强度。从图5中可以看出,不同剪切速率下不同厚度的板材剪切强度变化规律不同:①当板材厚度为2 mm时,随着剪切速率的增大,铝合金板材的剪切强度均呈现出先较快减小、后缓慢增大的趋势,而且铝合金板材在5 mm/min的剪切速率下,其剪切强度均为最小值,其剪切强度变化幅值在4.5%以内,见图5(a);②当板材厚度为4 mm时,随着剪切速率的增加,铝合金板材的剪切强度呈现减小的趋势[7],但减小幅度不大,其剪切强度变化幅值在2.5%以内,见图5(b);③当板材厚度为6 mm时,铝合金板材的剪切强度变化规律不同,其剪切强度变化幅值达到31.2%;其中,5052、7075铝合金板材的剪切强度随剪切应变速率的增加,先快速增加后降低;而6061铝合金板材的剪切强度随剪切应变速率的增加,仍呈现出先降低后增大的趋势,见图5(c)。

图5 不同剪切速率下不同厚度板材的剪切强度

2.3 不同剪切速率下的剪切性能与拉伸性能对比分析

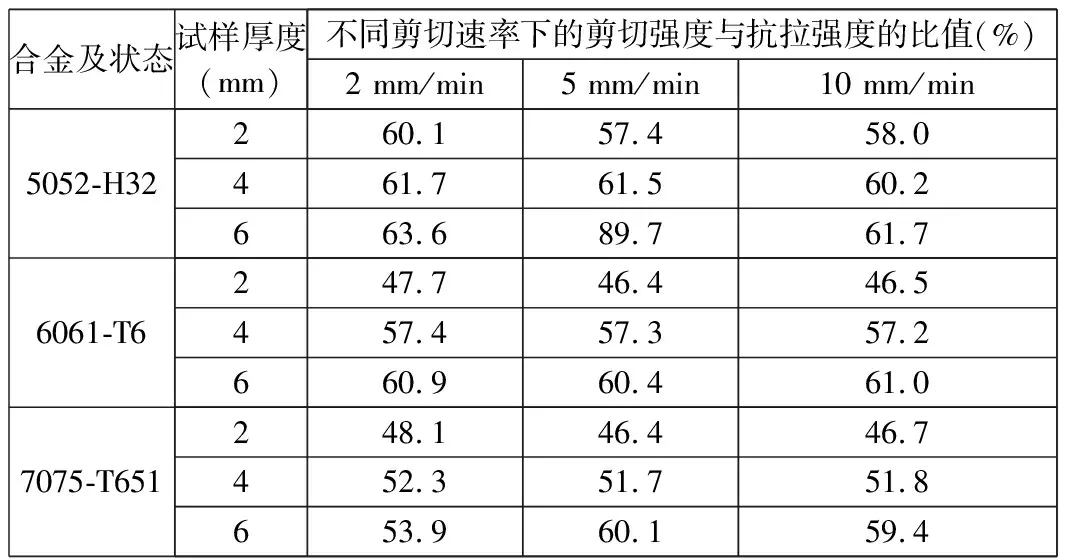

表2为铝合金板材的剪切强度与抗拉强度的比值(比值=剪切强度/抗拉强度)。通过对表2中的数据进行分析可以发现,在2 mm/min、5 mm/min、10 mm/min剪切速率下,5052、6061、7075三类铝合金板材的性能呈现如下规律:①剪切强度与抗拉强度的比值均随着板材厚度的增加而增大;②同厚度条件下,抗拉强度越高的铝合金板材,其对应的剪切强度与抗拉强度的比值越小,剪切强度相比抗拉强度下降幅度越大,变化规律如图6所示。

图6 不同剪切速率下不同厚度板材的剪切强度与抗拉强度的比值变化规律

表2 铝合金板材的剪切强度与抗拉强度的比值

2.4 剪切断口形貌分析

2.4.1 拉伸与剪切断口形貌分析

图7为2 mm/min剪切速率下2 mm厚6061铝合金板材的拉伸与剪切断口形貌。从图7可以看出,其拉伸断口断面不平,有明显的圆形等轴韧窝,属于韧性断裂,如图7(a)所示;而剪切断口形貌中基本没有圆形韧窝,只有抛物线形的韧窝以及滑移平面。断口形貌理论上主要由试样的三轴应力度和等效塑性应变所决定,其中韧窝的大小由试样的三轴应力度来控制,而韧窝的深浅和方向由等效塑性应变来控制,其中三轴应力度占主导地位。因此,由于铝合金受剪切力作用时的等效塑性应变较大,其微孔洞长大的驱动力变小,故断口的滑移平面占比较多,且韧窝深度变浅;但由于本文试验中采用的剪切方法中有2 mm的配合间隙,并非纯剪切,其三轴应力度并非为0,故断口中还有少量抛物线形韧窝或椭圆韧窝存在,如图7(b)所示。

图7 6061铝合金板材的拉伸与剪切试验断口形貌(厚度2 mm,剪切速率2 mm/min)

2.4.2 不同类别的铝合金板材剪切断口形貌分析

图8为不同类别铝合金板材的剪切断口形貌。从图8中可以看出:厚度为2 mm的5052、6061和7075三类板材的剪切断口形貌存有较大的区别;5052的剪切断口有明显的抛物线形剪切韧窝,韧窝多且较深,这是由于板材在剪切力的作用下,显微孔洞沿剪切方向上被拉长,其剪切断裂形式为韧性断裂;6061的剪切断口中有类似发生滑移的抛物线形,而且其抛物线的两侧边基本与剪切时的拉伸方向平行,但与5052的相比,韧窝明显数量变少且深度变浅;7075的剪切断口是由众多细小的剪切面组成,几乎没有抛物线形的剪切韧窝,即没有空穴扩张和汇合的现象[8]。

图8 不同类别的铝合金板材剪切断口形貌(厚度2 mm,剪切速率2 mm/min)

2.4.3 不同厚度的铝合金板材剪切断口形貌分析

图9为2 mm/min剪切速率下不同厚度的6061铝合金板材剪切断口形貌。从图9中可以看出:不同厚度的板材剪切断口存在大量滑移的抛物线形面,且均存在少量的椭圆形韧窝;而且随着板材厚度的增加,剪切断口的抛物线形韧窝越明显,且韧窝深度有增加的倾向。

图9 不同厚度的6061铝合金板材的剪切断口形貌

3 结论

(1) 剪切速率对6061-T6铝合金板材剪切强度的影响幅度最小(剪切强度变化范围在2.5%以内),7075-T651次之,5052-H32最大。此外,剪切速率对4 mm厚的三类铝合金板材的剪切强度影响幅度均为最小。

(2) 三类铝合金板材剪切强度与抗拉强度的比值均随着板材厚度的增加而增大;同厚度条件下,抗拉强度越高的铝合金板材,其对应的剪切强度与抗拉强度的比值越小。

(3) 三类铝合金板材在间隙配合条件下的剪切断口扫描形貌中均存在抛物线形或椭圆形韧窝,但随着铝合金强度的提升,韧窝数量减少,抛物线形的滑移面增多;随着板材厚度的增加,剪切断口的抛物线形韧窝越明显,且韧窝深度有增加的倾向。