燃煤循环流化床锅炉改烧生物质燃料的改造方案

曾孝阳

(湘潭互创洁净能源有限公司,湘潭 411100)

0 引 言

相比较其它固体燃料炉型而然,循环流化床燃烧技术相当成熟,具有锅炉热效率高、燃料适应性强、环保性能好、灰渣易于综合利用等优点[1]。为建设环境友好型社会,国家加大了保护环境和改善生态环境的工作力度,小型燃煤锅炉逐步被淘汰,许多城市甚至已经“禁煤”,企业为了生存,势必对现有锅炉设备进行改造或改建天然气锅炉项目[2]。大力发展生物质燃料及其燃烧技术对优化我国能源结构,减轻环境污染,促进经济可持续发展意义重大[3]。文中阐述了某燃煤流化床锅炉改造成生物质流化床锅炉的方法。

1 概述

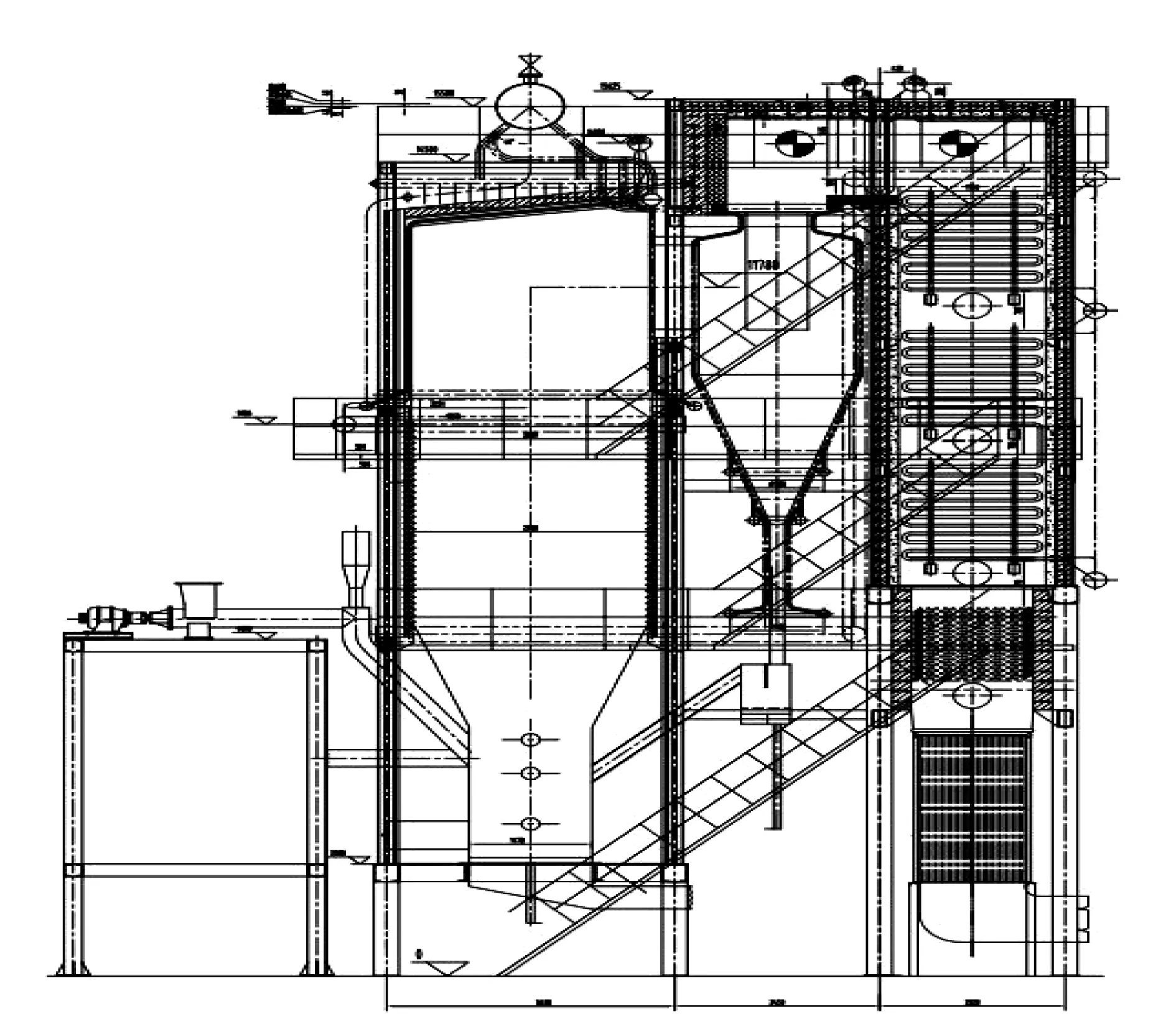

该锅炉原设计为热汽联产燃煤循环流化床合成锅炉,其结构示意图如图1所示,采用大容积的炉膛设计,下部卫燃带较高,保证了燃料燃烧温度和燃烬时间。

图1 改造前锅炉结构图

炉膛下部中下部为盘管,上部为水冷壁管,保证整个炉膛温度均匀。合适的给料高度配合输送风、播料风,使燃料输送畅通不堵塞。布风板上布置小蘑菇形式风帽,使从床料底部进入的一次风风量均匀,确保床料流化良好。炉膛下部为锅炉稳燃区,由布风板及耐火浇注料构成,布风板面积1.75 m2,风帽按70*70正方形排列。炉前设计两个给料口,给料管入口处设计一股输送风,给料管出口处设计一股播料风。炉后设计一个返料口。卫燃带上方设计导热油盘管辐射受热面,5管并行。为了保护炉墙、降低炉膛温度,导热油盘管上方炉膛四周设计φ51*4光管水冷壁,并与全水冷旋风分离器焊接成全密封结构。为了控制炉膛下部的燃烧温度,在炉膛下部设置多层回流风,同时为了保障挥发份大量的燃烧,在炉膛中部设置有二次风。

炉膛出口设计有高温旋风分离器,采用全水冷壁结构,由φ42*4及δ4扁钢构成。与蒸汽炉锅筒之间的水循环为自然循环。

尾部按常规流化床锅炉设计对流受热面,分别有导热油对流管,蒸汽部分的省煤器、空气预热器。导热油对流受热面分三组设计,两组低温段、一组高温段,管子规格为φ32*4,材质为20GB3087,两管并行,总共63片,管内介质流速1.7 m/s。蒸汽部分省煤器管采用φ32*4螺旋翅片管,两管进、两管出。省煤器出口管接至锅筒给水管座,锅筒再循环管接至省煤器进口小集箱。横向排数14排,纵向排数30排。空预器设计为两回程,管子规格为φ42*2,横向排数为16排,纵向排数为52排,管箱高度为2 430 mm。

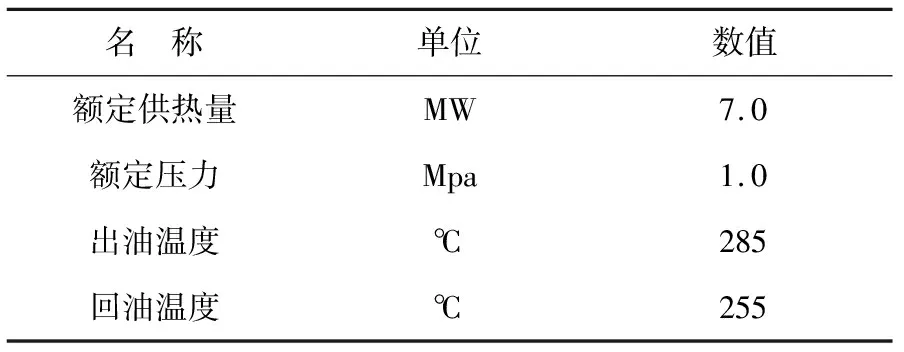

设计燃料为烟煤,锅炉技术性能参数见表1、表2。

表1 导热油炉相关参数

表2 蒸汽炉相关参数

2 运行中的问题及分析

2.1 运行中的问题

锅炉自投运以来一直性能稳定,节能效果显著,环保性能好。在国家“禁煤”政策出台后,该锅炉改烧生物质颗粒燃料,但前期因未对锅炉结构进行改造,锅炉运行一段时间后,发现该锅炉与生物质燃料不相适应,主要体现在以下三个方面:分离器蓬灰堵塞,返料中断、尾部受热面积灰严重、炉膛布风板铁钉沉积影响流化质量。锅炉不能连续长期稳定运行,每运行半个月左右需要停炉清理,否则锅炉会出现引风机抽力不够、负荷带不上、炉膛结焦等现象。

2.2 问题分析

与原煤相比,生物质燃料密度小、体积大;含水量高,随季节变化大,热值较低;灰分低,挥发分高;氯及碱金属成分较高;生物质燃料燃烧过程中,碱金属导致飞灰聚团,容易造成分离器下灰不畅。大多数的生物质灰熔点较低,碱金属在高温下容易析出[4-8]。该锅炉改烧生物质后,炉膛出口温度高达900℃,不仅加大了锅炉的高温腐蚀,更加大了分离灰的聚团效应,加上尾部对流管束节距小,是造成分离器堵灰、尾部受热面积灰的主要原因。

3 改造方案及效果

针对锅炉运行中出现的分离器蓬灰堵塞,返料中断、尾部受热面积灰严重、炉膛布风板铁钉沉积等问题,结合生物质燃料的燃烧特性,决定对锅炉实施改造。

3.1 改造方案

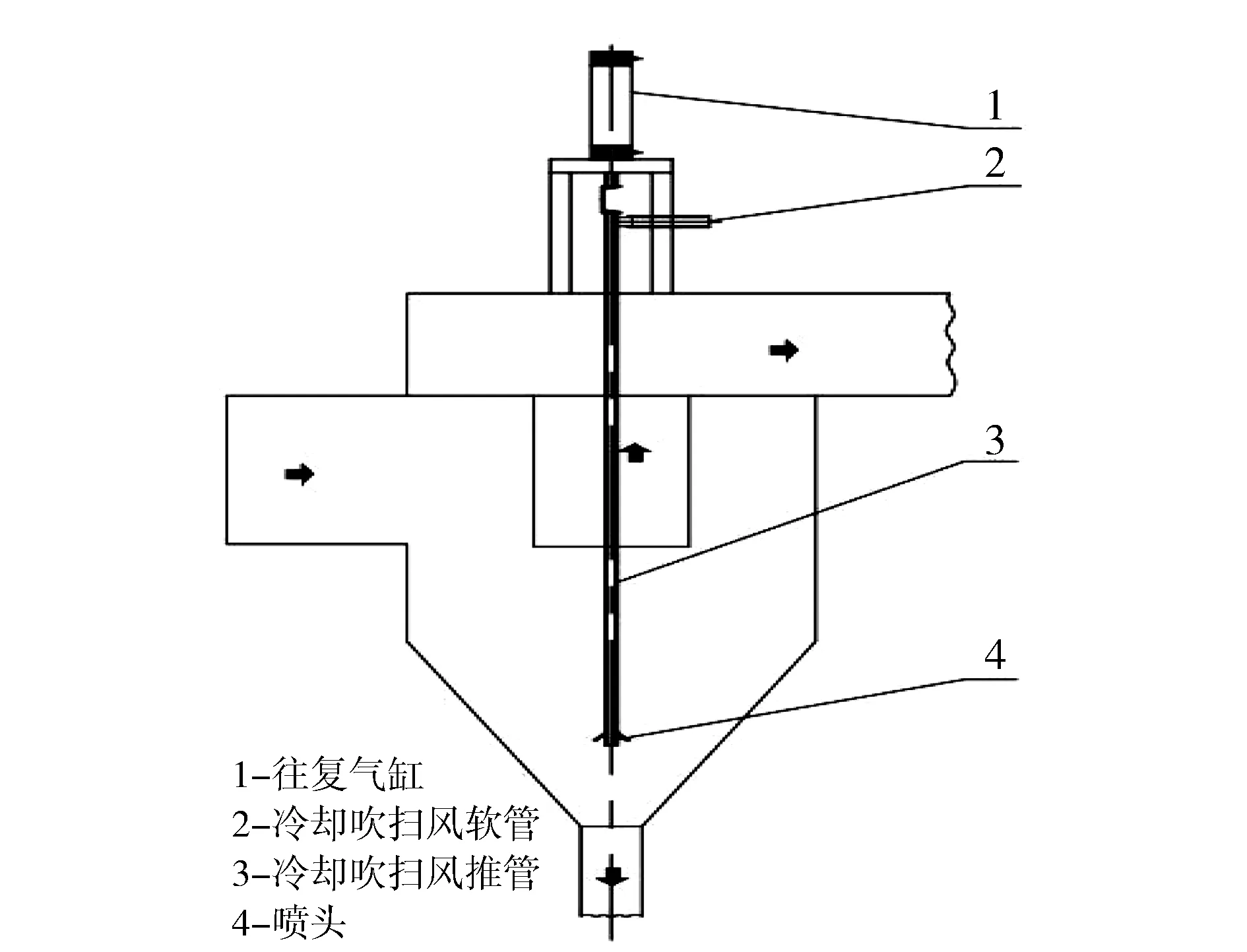

3.1.1 分离器改造

生物质燃料灰熔点低,在高温烟气中呈熔融态,易在金属管壁或炉壁上粘结;燃烧过程中易结焦、聚团。锅炉使用单位由于生产工艺的特殊性,用热车间负荷往往波动较为频繁,高低负荷波动幅度大,加上流化床锅炉变负荷速率较慢的特点,造成炉膛出口温度不易控制稳定,短时间内甚至会高于灰熔点,加上生物质燃料飞灰流动性较差,飞灰进入到分离器以后极易粘结、蓬灰,最后在分离器锥段的末端形成松散性灰块,分离器下灰口堵塞,造成返料中断。通过对生物质燃料灰渣特性的取样分析,在分离器内部增加了一套在线自动梳堵设备,结构如图2所示,在分离器上部设计一套往复气缸1,冷却吹扫风管2,冷却吹扫风推管3,吹扫风喷嘴4组成的系统。通过间断式的吹扫,到达分离器下会畅通的目的。

图2 在线自动梳堵设备结构示意图

3.1.2 尾部受热面改造

生物质锅炉尾部受热面积灰是一个比较常见的问题,加上该锅炉原来设计燃料为原煤,尾部对流管束管间节距较小,前期运行堵灰尤为严重。针对此现象,采取将管子节距拉大,在每组管束上端加装燃气脉冲吹灰器的改造方案。由于管间节距拉大后受热面积减少,在原锅炉的尾部增加烟道竖井,补足受热面,其结构如图3所示。

3.1.3 炉膛布风板改造

生物质燃料常见有建筑木板、成型颗粒等,这些燃料中不可避免会含有铁钉等金属物体,燃料燃烧后铁钉会沉积在布风板风帽处,不仅对风帽造成磨损,随着时间的推移铁钉会越积越厚,甚至会堵塞风帽小孔,造成床料因流化质量差而发生结焦。该锅炉每运行15天左右停炉清理时,每次清理铁钉的质量约300~400 kg。

该锅炉布风系统为普通板式布风板结构,沉积的铁钉因比重大基本不参与流化,靠排渣管很难实现自动排除。针对此情况,结合国内外设计经验,自主开发设计了管式布风盘结构的布风系统,其结构如图4所示。改造后,一次风通过一次风管2进入流化风帽1,一次风管2分上下两排,风管之间节距比较大。通过连续排渣或间断排渣,燃料燃烧后残留的大颗粒固体颗粒、铁钉等可通过风管之间的间隙下沉,从排渣口4排除。排除的底渣经过炉底筛分系统,合格的底料重新输送至炉膛内循环使用。

3.2 改造效果

通过对锅炉进行上述改造,锅炉运行效果得到了很大的改观,锅炉负荷能满足设计要求,锅炉连续运行时间可以长达半年至一年。而且该锅炉由于炉型选择合理,炉膛设计考虑了低氮排放的要求,锅炉运行尾排烟气各项指标达到国家排放标准,尤其是在没有任何脱硝设施的情况下,折算后NOX排放浓度平均值为48 mg/Nm3,达到超低排放的要求。

4 结束语

对于燃用原煤的锅炉改烧生物质燃料后,锅炉炉型与燃料不相适应的问题,可通过锅炉改造与之匹配。文中对某燃用烟煤的循环流化床锅炉改烧生物质燃料后出现的一系列问题进行分析,并采取了可行性改造方案,取得良好效果,望能给同类型企业转型提供借鉴。