气液两相引射器流场分布与液滴分布的仿真研究

王锦洋,宋天楚,覃子珍,邢馨予,万 雷

(哈尔滨工程大学,黑龙江 哈尔滨150000)

近些年来,随着中国经济的迅速发展和生活水平的提高,各类垃圾的产量也急剧上升[1]。这些垃圾产生的有害气体属于恶臭,是七种典型公害之一(大气污染、土壤污染、水质污染、噪声、振动、土地下沉、恶臭),不仅会污染大气环境而且会对人体健康产生危害[2],因此垃圾废气的相关处理设备越来越受到关注。目前常见的处理方式有以下几种:物理法、稀释法、吸附法、吸收法、燃烧法、氧化法等[3]。现有处理方式在实际应用过程中大多存在一定缺陷,因此我们亟需一种可以用高效、低能耗的方式处理有害气体的设备,利于节能减排与环境保护。

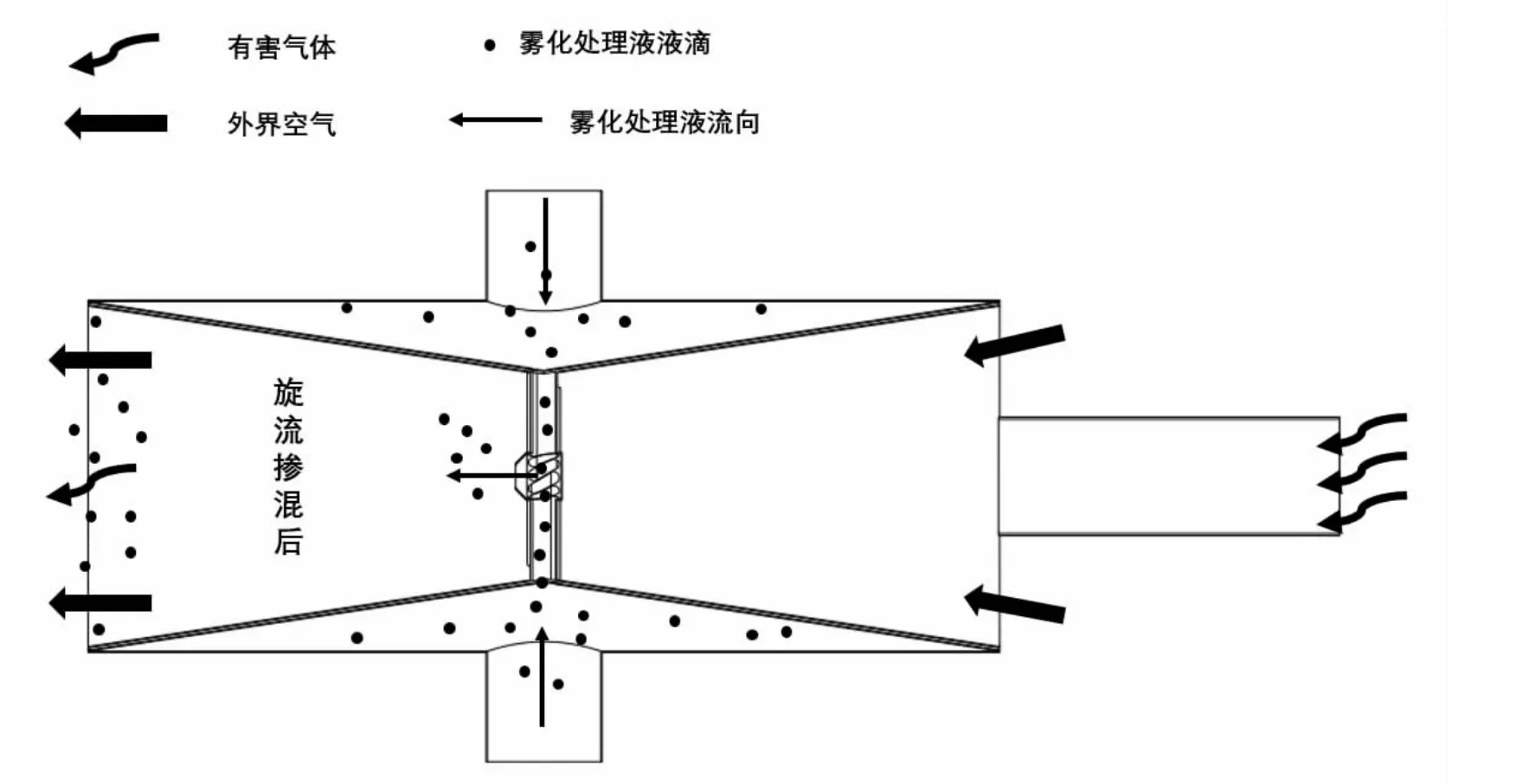

引射器作为一种运输流体的装置,其基本原理是依靠高压流体流经引射喷嘴而形成高速射流,引射另一种低压流体并可在装置中进行掺混,且不需各种转动机械,结构简单、无需额外能耗[4]。通常引射器由于其特性多用于提高流体静压、尾气降温等方面,少用于有害气体净化方面。因此为了弥补空缺并寻找一种高效、低能耗的处理有害气体的方式,根据引射器的基本原理设计了一种可以用于净化垃圾废气的气液两相引射器。此气液两相引射器对垃圾废气采取了“稀释扩散法”“吸收法”[3]两级处理,即气液两相处理,且在旋流器的作用下可以掺混均匀,从而大幅降低排放气体中有害气体的含量。

1 三维模型

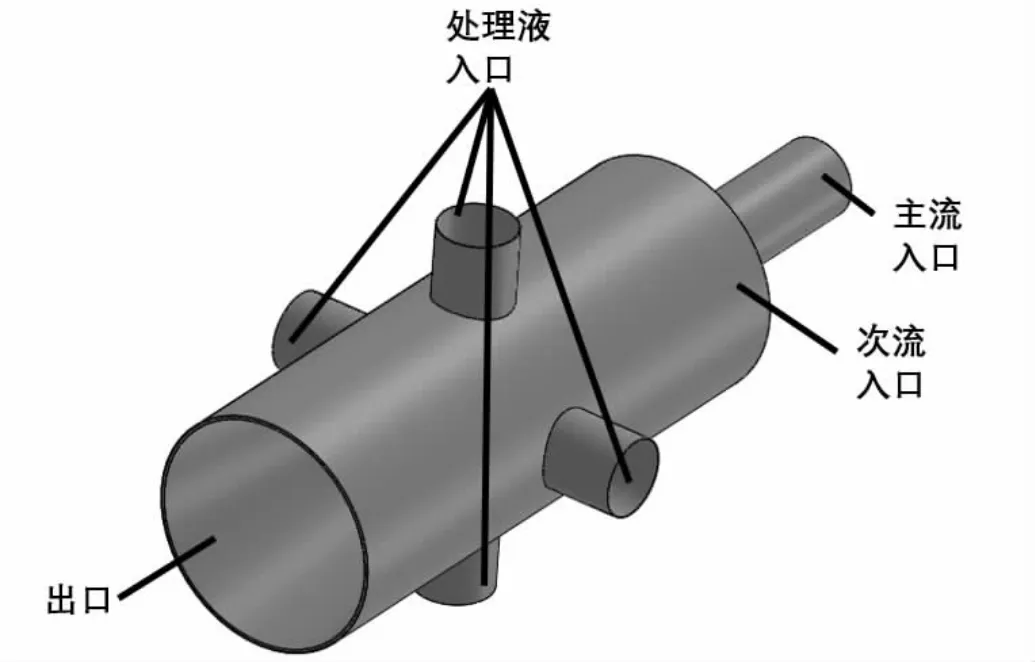

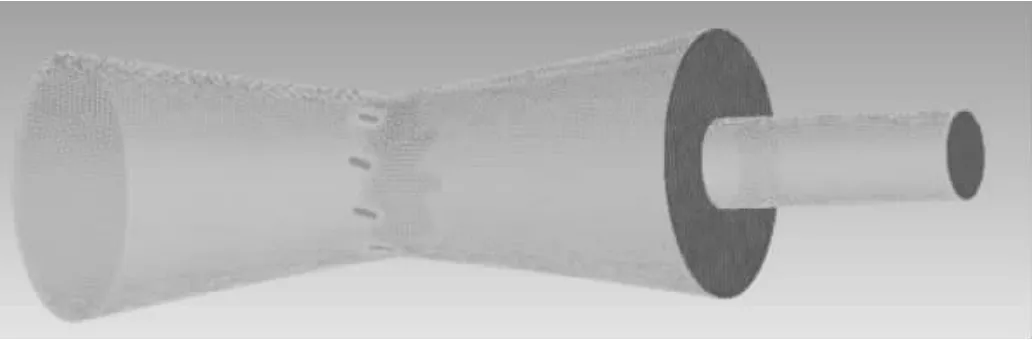

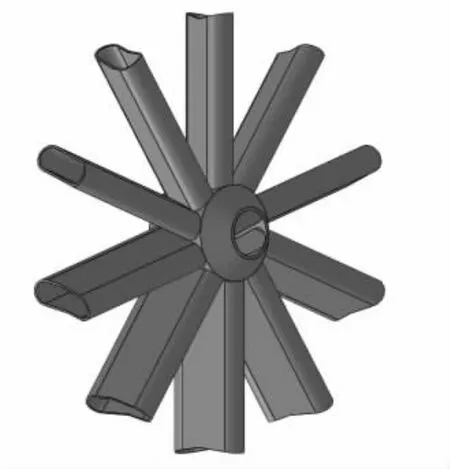

利用软件SOLIDWORKS建立三维模型如图1所示。

图1 气液两相引射器三维模型图

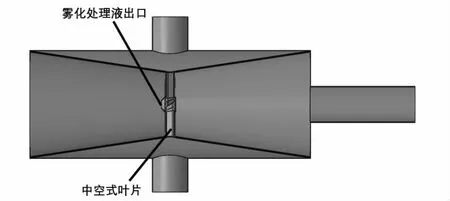

此气液两相引射器包括中空式叶片旋流器、主流管道、混合管道。所述旋流器的叶片为中空管道,不仅可以旋流气体而且可以输送雾化处理液,且在旋流器尾部设有雾化处理液出口;所述混合管道包括外壳与内壳,外壳上设有雾化处理液入口,内壳喉部开设雾化处理液进入口并与旋流器叶片对应。设定图2中管道轴线方向为X轴方向,垂直于纸面方向为Z轴方向。

图2 气液两相引射器内部结构图

该气液两相引射器尺寸参数及设计工况如表1所示。

表1 气液两相引射器尺寸参数及设计工况

此引射器工作过程如图3所示。

图3 气液两相引射器净化有害气体过程图

2 网格划分

根据图1、图2所示三维模型图建立计算域模型如图4、图5所示。

图4 计算域模型图

图5 计算域模型内部结构图

将仿真计算模型导入ANSYS ICEM中进行网格划分如图6所示,采取非结构化网格划分,网格总数约为160万,网格质量均在0.4以上。

图6 网格划分示意图

3 仿真计算

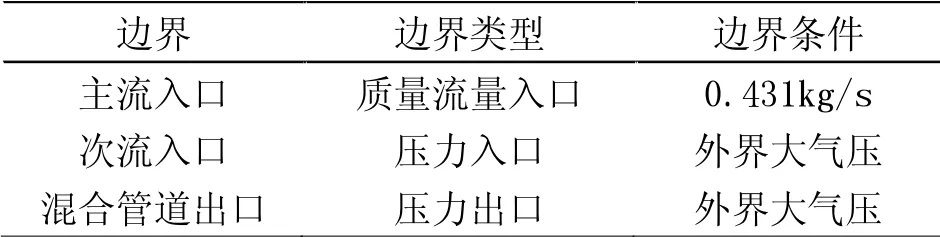

本文数值仿真计算采用Ansys Fluent稳态求解器。所验证的引射器是喷气射流引射外界空气的过程,因此湍流模型选取Realizable k-ε模型,重力加速度g设为9.8m/s2,方向为Y的负方向。边界条件如表2所示。

表2 气液两相引射器尺寸参数及设计工况

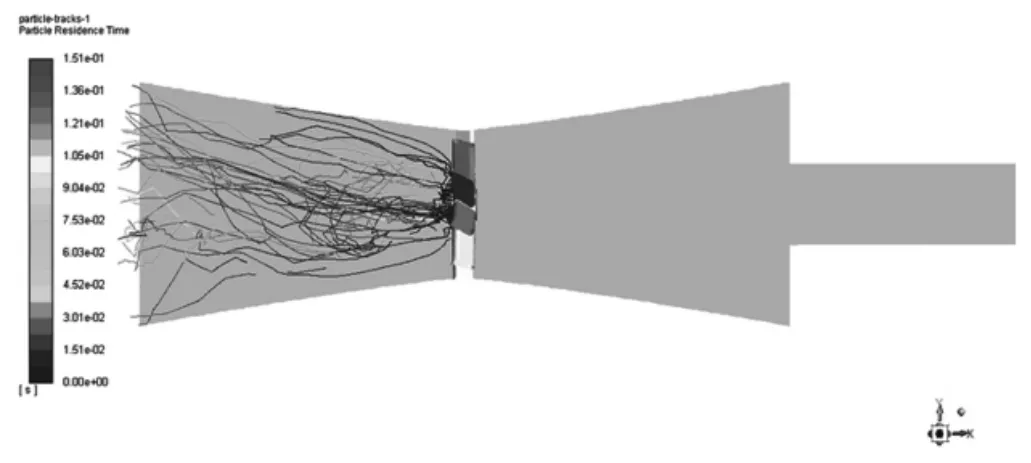

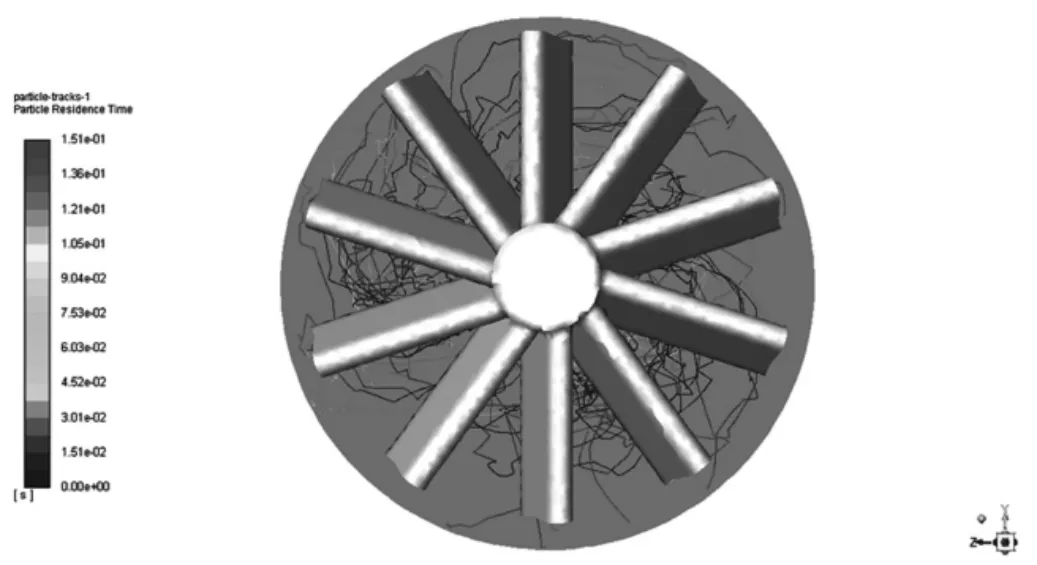

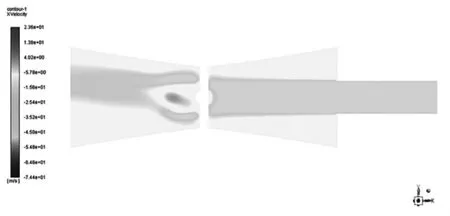

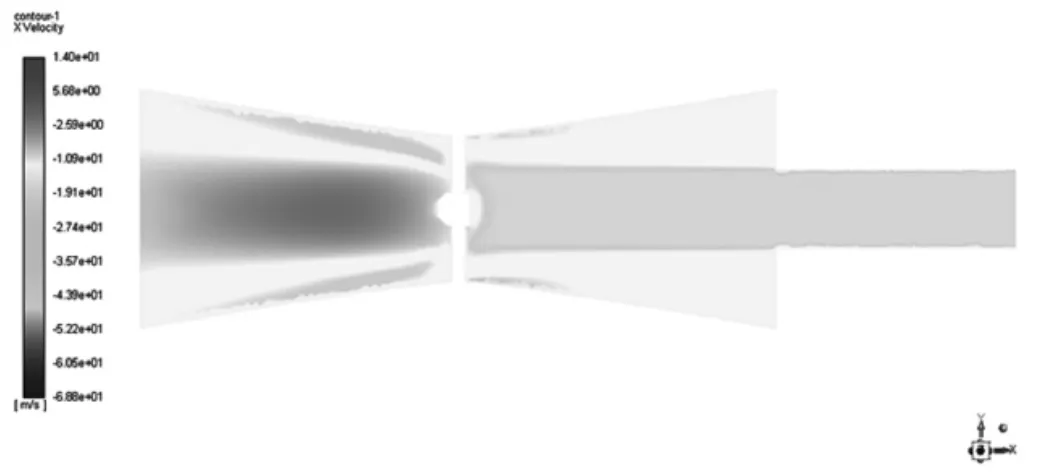

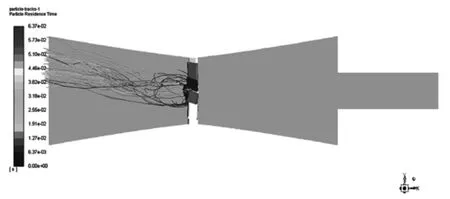

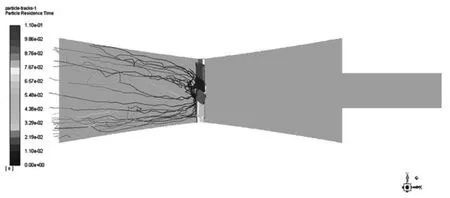

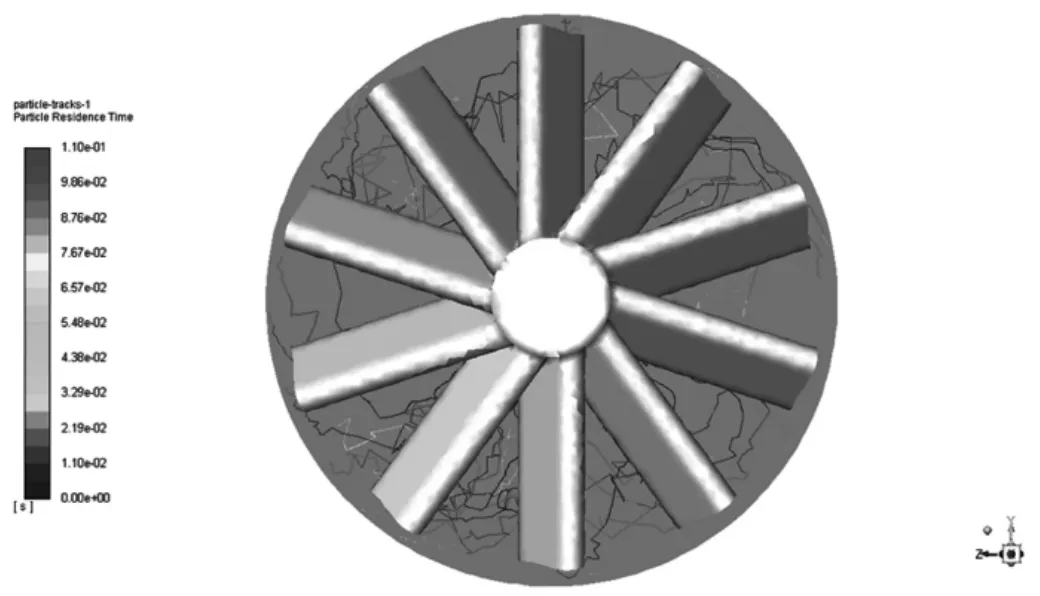

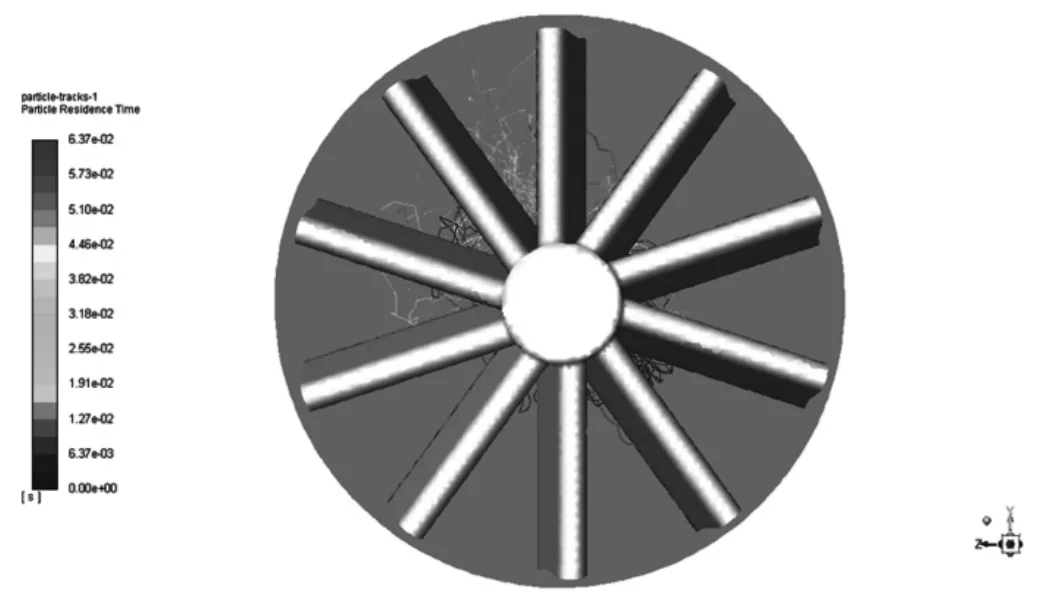

使用Coupled算法求解,采用DPM模型追踪雾化处理液液滴颗粒的轨迹,液滴直径设为3μm。结算如图7所示,主流流量0.431kg/s,次流流量0.258kg/s,出口流量0.690kg/s。根据图7可看出在次流入口和混合气体出口均无回流现象,即不会使有害气体从中散出。根据图8与图9可看出雾化处理液液滴颗粒的运动轨迹:液滴颗粒由中空式叶片旋流器尾部喷射口喷出,由于气流的作用先回流与旋流气体充分掺混,再在气流的作用下向外流动,综合全程来看与有害气体掺混均匀,可大幅降低有害气体含量,满足设计与使用需求。

图7 X轴向速度云图

图8 X-Y截面雾化处理液液滴颗粒运动轨迹

图9 Y-Z截面雾化处理液液滴颗粒运动轨迹

图10 20°叶片偏转角的中空式叶片旋流器

4 不同叶片角度对净化效果的影响

为了今后更好的设计与优化,本文探究了不同旋流器叶片角度对于有害气体的净化效果,即分别仿真计算叶片偏转角度为20°、40°的引射量、内部流场与雾化处理液液滴颗粒运动轨迹,并将其与叶片偏转角度为30°的结果相比较。

4.1 不同叶片偏转角对引射量的影响

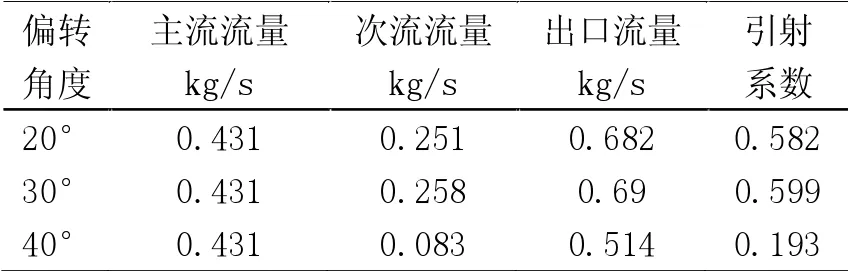

不同叶片偏转角对引射量的影响如表3所示。

表3 不同叶片偏转角对引射量的影响

表3描述了随着中空式叶片旋流器叶片偏转角的增加,引射器的次流流量与引射系数越来越小。在叶片偏转角为40°时,次流流量仅为0.083kg/s,不能很好地满足对有害气体的稀释作用。

4.2 不同叶片偏转角对内部流场的影响

叶片偏转角为20°、40°时,内部流场情况如图12所示。

图12 20°叶片偏转角X轴向速度分布

从图13我们可以看到,随着中空式叶片旋流器叶片偏转角的增加,气流的阻力越来越大,这也导致了叶片偏转角为40°时次流流量较小。当叶片偏转角为20°时,由于对气流起旋效果不好导致混合气流出口处出现了回流,但在实际应用过程中此处的回流并不会引起有害气体的泄露,且三种叶片偏转角在引射处均无回流现象,即不会使有害气体泄露到外界空气中。

图13 40°叶片偏转角X轴向速度分布

4.3 不同叶片偏转角对液滴颗粒分布的影响

不同叶片偏转角对液滴颗粒分布的影响如图14-图17所示。

图14 20°叶片偏转角X-Y截面雾化处理液液滴颗粒运动轨迹

图15 40°叶片偏转角X-Y截面雾化处理液液滴颗粒运动轨迹

图17 40°叶片偏转角Y-Z截面雾化处理液液滴颗粒运动轨迹

从图中我们可以看到,随着中空式叶片旋流器叶片偏转角的增加,雾化处理液液滴分布越来越均匀,即与有害气体掺混的越来越均匀,对有害气体的清除效果越来越好。

图16 20°叶片偏转角Y-Z截面雾化处理液液滴颗粒运动轨迹

5 结论

本文针对一种完全自主设计的可用于净化处理垃圾废气的气液两相引射器进行了仿真验证与性能探究,利用SOLIDWORKS软件进行三维模型建立,利用ANSYS ICEM软件进行网格划分,利用ANSYS Fluent稳态求解器进行数值仿真计算,并探究了不同叶片偏转角度对净化废气效果的影响。得到结论如下:

(1)此气液两相引射器引射系数可达0.599,雾化处理液液滴分布均匀,可以对垃圾产生的有害气体进行净化处理,使排出的气体中有害气体含量大幅度减少。

(2)结果表明随着叶片偏转角度的增加,气流流量减小但气流起旋效果显著。由此设计一种性能优秀的气液两相引射器要兼顾这两者。