浅谈白车身激光钎焊工艺相关故障与对策控制要素

李成整 李新 唐国勇 秦振中

摘 要:激光钎焊作为一种成熟的焊接连接技术,该工艺现多应用于白车身顶盖与侧围连接。对于汽车车顶激光钎焊工艺,焊接设备、焊接参数、零件匹配尺寸质量、零件外观质量等因素的细微变化都焊接质量产生影响。故在整个工艺质量控制上,对该些影响因素的研究以及细化管理显得尤为重要。文章针对某汽车品牌的车身顶盖与侧围连接的激光钎焊工艺,结合产生问题点进行逆向分析、改善焊接质量,同时深入研究,形成正向的专项且细化的管理控制手段,保证激光钎焊质量得以有效的管控。通过该过程的推进开展,从中形成激光钎焊质量故障类型与对策数据库,进而输出对激光钎焊质量管控的总结。

关键词:激光钎焊工艺 焊接设备 焊接参数 零件匹配尺寸质量 零件外观质量 激光钎焊质量

Application of Spot Welding in Doors After Welding

Li Chengzheng Li Xin Tang Guoyong Qin Zhenzhong

Abstract: Laser brazing is a mature welding connection technology, and the process is now mostly used in the white body top cover and side circumference connection. For automotive roof laser brazing process, welding equipment, welding parameters, part matching size quality, part appearance quality and other factors of small changes have an impact on welding quality. Therefore, in the whole process quality control, the study of these factors and the refinement of management is particularly important. This paper aims at the laser brazing process of a car brand's body top cover and side-circumference connection, combined with the problem point to carry out reverse analysis and improve welding quality. And at the same time, through in-depth study, a positive special and detailed management and control means is formed to ensure that the laser brazing quality can be effectively controlled. Through the promotion of this process, the type of laser brazing quality fault and countermeasure database are formed, and then the summary of laser brazing quality control is output.

Key words:laser brazing process, welding equipment, welding parameters, part matching size quality, part appearance quality, laser brazing quality

1 引言

汽车顶盖与侧围均是整车白车身外观覆盖件,而时下大部分汽车的侧围与顶盖均采用激光钎焊工艺进行焊接连接。激光钎焊原理是采用激光光束作为热源,通过发射器产生的激光在传递的管道中聚焦后,形成集中的光束照射在焊接焊丝表面,焊丝在激光光束供给能量的持续加热下,熔化并形成高温液态金属,浸润到被焊零件连接处(焊缝),结合适当的外部条件,液态金属与被连接工件之间形成良好的冶金结合,完成焊接作业与零件的连接。

作为高质量、高精度要求的激光钎焊工艺,对车体顶盖与侧围的匹配间隙、焊接设备的稳定性、参数的合理性、车体外观质量等均需较高的要求。在生产过程中,由于该类因素的影响,常发激光钎焊焊缝质量不良:缩孔、针眼、堆叠、断焊、塌陷等,造成产品质量缺陷,影响整车质量性能。

为完善优化激光钎焊质量,本次通过开展国内自主品牌某款汽车顶盖与侧围的搭接激光钎焊质量提升课题与工作,进行故障整改理论的实践验证并细化各项管控因素的控制需求。本文以主要的故障問题点和整改措施的制定、执行为路线,对激光钎焊的焊接质量管控进行总结,为后续工艺提升、新品开发提供防再发依据及材料。

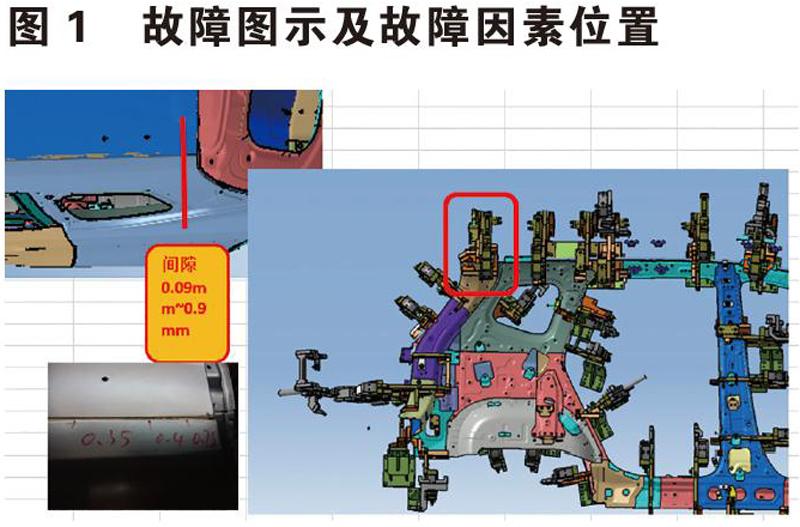

2 故障类型1:工装影响间隙类

以左侧D柱上部焊缝塌陷、断焊故障为主线,焊缝匹配间隙在0.09mm~0.9mm(标准要求≤0.3mm),为故障主要原因。通过要素调查,间隙超差为波动值,即尺寸保证效果不稳定。在对该尺寸形成的工艺线路进行分析后,梳理出冲分件总成至车体拼合夹具等系列的关键因素,并逐一进行检查排查,析取出关键要求在于:侧围总成夹具上的后部内板定位机构POST松动,定位失效(图1)。

对要因进行处理恢复工装稳定性后,故障消失。为此建立了防再发的管控因素输出,涉及焊缝尺寸管控的侧围线体外板总成/内外板总成夹具、主线线体总拼夹具,对相应影响焊缝的POST、定位等机构,按周进行专项点检,进行稳定性监控。故,焊接工装稳定性为重点控制要素。

3 故障类型2:零件影响间隙类

以左侧B柱上部焊缝塌陷、断焊故障为主线,焊缝匹配间隙在0.30mm~0.4mm(标准要求≤0.3mm),为故障主要原因。调查显示,间隙偏差值为稳定偏差,同步对相应的尺寸形成工艺线路分析,对各项因素进行深入调研梳理出關键要因:左侧围B柱上部冲压件尺寸偏差。外板型面冲击印,形成的局部冲击印凹槽,两侧凸起中间凹陷,尺寸不平顺,前后平行偏差达到0.3mm~0.5mm,致使在拼合整车后,该处位置焊缝间隙变大,焊接后产生断焊塌陷故障(如图2)。

处理整改故障要素,恢复质量效果。专项针对因素进行建立了冲压件侧围外板、顶盖外板在焊缝区域匹配型面的尺寸偏差平行度的要求,即在300mm长度范围内,型面尺寸的共面度偏差,必须小于或等于0.3mm,从而控制冲压件型面的平顺性。所以,冲压件激光焊缝型面的平顺性为重点控制要素。[1]

4 故障类型3:油污、粉尘影响外观类

以两侧不固定位置的局部、整条焊接焊缝匹配面存在油污、粉尘等外观质量问题为主线,在激光焊接时,由于光源触碰该类物质而产生光炸开、热熔散等因素,造成焊接焊缝产生缩孔/针眼/断焊等故障。以激光焊接工位位置为准,向后延伸梳理车身生产的工艺路线,主要存在影响因素为:冲压零件自带、分总成(侧围总成、顶盖总成)焊接后产生、拼合总成(白车身总成)焊接后产生等(如图3)。

通过在顶盖总成上件人工工位、侧围总成预拼拼合人工工位建立外观质量清洁处理岗位,操作员工过线流水生产时,对每台车进行擦拭清洁激光焊缝位置型面,消除前工序带来的外观质量影响。在机关焊接工位至侧围总成、顶盖上件工位之间的流水工位也存在空气落灰、机器设备操作携带的落灰、杂质沾附在焊接型面上,同步在激光焊接工位前增加自动吹气清洁焊缝的工作,进一步消除外观不良的产生。激光焊缝零件外观的清洁情况为重点控制要素。

5 故障类型4:胶污杂质影响外观类

以左/右侧C柱上部位置的全景天窗车型为主线,受到全景天窗固有的结构胶在其他工位焊接时沾附到焊缝表面的影响,在激光焊接时,光源触碰炸开,形成焊缝穿孔、针眼、烧黑等故障。根据实际故障,进行工艺路线调查,识别出产生胶污的具体工位,主要存在与两个位置的影响附着:1、在总拼工位之后顶盖拼接工位之前的补焊工位上,自动化焊钳焊接焊接粘枪附着,携带流挂到焊缝外观面上;2、总拼工位定位夹持压至并附着,携带流挂到焊缝外观面。此两个原因均同步反映出,焊点、工装等工艺设计不符合质量产品的保障要求,同步反应出,客户的意识以及相应激光焊控制严密的特点。

在针对故障原因进行:1、优化焊接焊点工艺,将此次焊点的焊接工艺位置移动至人工涂胶之前,防止涂完胶体结构胶之后焊钳焊接焊点所致;2、消除总拼工位零件夹持块与零件的干涉,规避流挂。形成管理、技术要求,在后续、后期开发的车型上,规避设计不合理等问题。故,汇总后可知,激光焊缝零件外观的清洁情况为重点控制要素。[2]

6 故障类型5:焊丝影响故障类

以焊丝在盘内打卷、错位、拉结等因素为主线,致使焊丝卡滞、拉扯不出丝,产生激光焊长距离、大范围断焊(未焊接)的故障。该类型故障主因确认在于焊丝材料上,焊丝桶内绑扎、绑接,要求顺畅无打折。在主机厂内的焊丝丝桶已无法开展识别检查,故对焊丝的控制要求在于供应商内生产工艺、质检的合理规划和执行,并推进月底控制检查报告。故,激光焊焊丝的质量控制为重点控制要素。

7 故障类型6:焊接速度异常故障类

以焊接速度监控异常为主线,产生的速度异常,出丝不均,光源热影响后,产生焊接熔料不均匀,焊缝粘接不顺畅,扯丝故障并造成设备自动保护报警,停止作业,产生断焊、不焊接故障。主要以设备硬件进行检查,对送丝管开管检查,对送丝运行状态进行检查。锁定为送丝管内石墨块与焊丝摩擦,长时间积灰迹堵管的要因,致使送丝异常而产生故障。

针对送丝管的异常因素,进行修复,消除灰迹后故障得以消除。同步,为防止后续的再发,在控制的要素要求上,列出了定期检查清理管洁净的要求,并作监控项进行管理,激光焊送丝管的洁净要求控制为重点控制要素。[3]

8 故障类型7:光斑偏移异常故障类

以光斑监测为主线,光丝对中度偏差量0.6mm的范围要求,进行检查监控。焊丝与光源中心偏移量超出范围后,将产生光源热熔量不足,焊丝受热不均匀,单侧熔料不足以填充完满焊缝,产生局部、全部焊缝位置不固定的咬边、焊偏、断焊等故障。所需对策,进行恢复对中度,即可优化并消除故障。针对性的定期检查光源对中的事项,主要是红光对中检查和光斑对中检查。光斑对中检查受操作方式的影响,不能做到每日点检,但作为红光检查后的补充确认检查。红光检查为每日确认检查,但对于检查的事项中,红光与光丝对中要求在于0.6mm,无法进行读数确认,故常产生未能识别而致使故障产生。针对于此,制定的统一对中要求,在钢尺3mm钢尺范围内,进行判断,单侧边光照于3mm以内后即判断偏移进行恢复调整。激光焊光丝对中度的控制为重点控制要素。

9 故障类型8:SA偏摆异常故障类

以激光头SA方向偏摆的方向及要求为主线,进行监控检查焊接质量。当偏摆出现异常时,焊缝故障的表现主要为焊偏,且整条或较长距离的焊偏故障。常态下的偏摆设定的作用主要是作为焊缝左、右侧偏差的情况下,进行反向回摆纠正的辅助。顶盖与侧围相比,顶盖低于侧围,在产品设计及构造上,已经决定激光头的偏摆需求的设定必须朝侧围一侧实施。当焊缝位置相对轨迹偏移时,通过设备自身的偏摆力进行矫正,并完成焊接作业。激光焊偏摆力方向的控制为重点控制要素。[4]

10 故障类型9:支架尺寸故障类

以行李架支架对顶盖强挤顶起变化为主线,造成焊缝间隙变大,致使激光焊断焊故障产生。以制造工艺路线为调查要素,经侧围、总拼线的定位检查,以及分总成自携带的尺寸偏差情况,总体对比分析,结出分总成后内板总成上的行李架尺寸偏差,将顶盖朝+Z方向顶起,为主要影响要素。对故障原因进行整改后,及时消除故障。同时,针对这一影响表象及要素,由分总成至白车体拼合的过程所涉及的工装、尺寸,均提出要求进行监控管理,并做正常管理要项实施监控。以分件总成尺寸为首的工艺定位尺寸为重点控制要素。

11 故障类型10:焊接/送丝速度、功率、软管、镜片、送丝嘴等设备故障类

以设备软件及硬件因素管控为主线,生产过程中,比如会出现焊接/送丝速度、功率等软件和软管/镜片/送丝嘴等硬件的变化情况,该类型涉及对激光焊接质量影响的因素可能会单一变化,也可能综合多样同时变化。变化影响的质量状态,有断焊、塌陷、焊偏、针孔等。故,为防止该类问题的产生,必须对此类因素进行日常监控管控,必备每日检查记录。同时在固定的使用范围内,进行必须更换,用以保证焊接效果的持续稳定性。焊接/送丝速度、功率、软管、镜片、送丝嘴为重点控制要素。[5]

12 管控汇总

鉴于对已发和常发的各类影响因素,在日常生产中,应制定相应的管控控制要求,以达到控制产品质量持续达成需求。根据影响情况,主要的管控措施应为:1、涉及影响的零件尺寸控制,顶盖、侧围冲压件焊接型面,侧围加强板总成、侧围前/后内板总成的分总成,应进行所涉及影响的尺寸的工艺线路分析,制定以控制为首的各类制造工艺监控需要、及以结果尺寸反馈为主的零件尺寸日常测量监控,来达到稳定管控质量要求的效果;2、涉及影响白车焊缝间隙大小的过程工艺工装,必须对其制造的合格性、稳定性进行控制并作日常管控需求,如夹具的日常点检、专项周点检、定期对工装夹具进行精度三坐标测量维护监控;3、涉及影响零件的外观质量要求项,必须对其执行过程进行监控检查,通过出库检查、上件检查、过程质量检查等方式开展,应记录执行情况及检查信息,并建立由其他部門的抽检监控制度;4、涉及激光焊专用的点定抓手、琴键夹具工装,应设定检查标准并执行检查后记录信息;5、涉及激光焊接的设备硬件,如导丝嘴、软管、镜片等,根据易损及影响程度,必须建立日常点检或是定期检查的机制及要求,并对检查结果进行记录,监控稳定性;6、涉及激光焊接所需的设备软件,如焊接速度、送丝速度、功率、偏摆力等,根据影响程度,必须建立日常点检或是定期检查的机制及要求,并对检查结果进行记录,监控稳定性。7、涉及重大影响激光焊接的程序,如光斑对中度、偏摆力、轨迹等,必须进行定期检查,并做重点管控监控要求,记录检查结果并前后对比监控。[6]

13 结束语

在实际生产上,激光钎焊工艺即拥有比传统点焊、MIG/MAG 焊等更好的焊缝强度和焊缝外观,也比传统工艺更容易实现焊接高效率,更容易实现自动化、柔性化。汽车顶盖与侧围搭接拼合的焊接方式,汽车主流市场已普遍采用激光钎焊工艺,且未来的汽车的发展趋势将会全面普及,工艺、质量上将会越来越优化完善。本文主要从激光钎焊所遇到的相关缺陷类型和解决的措施需求入手,结合相关方面的综合处理手段,进而解决各类质量故障。同时,提出了保证焊缝质量的长效管控方法。为后续的全新车型调试优化、以及投产,增加了工艺调试和质量优化的相关方案的依据,较大缩短开发以及调试周期。

参考文献:

[1]李小飞,郭志勇.汽车顶盖激光焊应用分析. 焊接技术,2020.

[2]屈贤良. 论试制汽车车顶激光钎焊的质量提升方法.科技创新与应用,2019.

[3]王晓兵,岳智,邓大伟,李学梅. 顶盖激光钎焊主要缺陷及关键影响因素的研究. 制造与工艺,2018.

[4]姜楚山,姬大鹏,刘金龙,金鹏,张欢喜,张江涛,王愚名. 车身激光焊接工艺规划及过程缺陷对策. 汽车工艺师,2019.

[5]余魁,朱亮,陆磊,柳玉起. 白车身顶盖激光钎焊焊缝装配尺寸控制方法研究. 精密成形工程,2019.

[6]张荣新,汤旭东,金爱龙,金亚娟. 车顶激光钎焊随行双边压轮设计与实现. 机械设计与制造工程,2020.