基于测量参数的化工机械漏电故障排查方法研究

郑 蓉

(湖北寰安康华安全科技发展有限责任公司)

化工机械是用于化工生产的机器和设备的总称。在化工生产中,为了将原料加工成特定规格的成品,往往需要一系列的化工过程,如原料预处理、化学反应、反应产物分离及精制等,而用于实现这些过程的机器或设备通常被归类为化工机械[1]。在化工机械运行中,漏电是常见的故障之一,主要有静电泄漏、电容泄漏、电阻泄漏及短路泄漏等类型,这种泄漏故障会严重影响化工机械的正常工作效率,甚至影响其寿命。

化工机械在加电测试前要检查漏电故障,这是为了保证在使用化工机械时,不因泄漏而提前使电池能量耗尽,确保化工机械在电气试验中,不会影响机械和仪器的测试参数;保证在使用时不会因光伏提前消耗能量而漏电。一般来说,漏电检测主要有两种方法:一是插头开路法,就是把插头的一部分断开,其余的则是测试漏电;二是绝缘电阻法,即断开插头的一部分,测试该部分的漏电电阻是否合格,从而判断漏电节点是否在该部位[2]。经过多年的发展,国内外已有一系列成熟的漏电故障检测方法,如基于单片机、基于半波有效值和基于图论模型的漏电故障排查方法。

通过对传统故障检测原理及其应用结果的研究,发现由于设备结构复杂,传统检测方法存在对母线影响大、灵敏度低和漏检率高的问题,如果只增加一个指标,就很难保证其他指标不受影响。为此,笔者提出了一种基于测量参数的化工机械漏电故障排查方法——通过分析漏电参数的特性来确定当前化工机械运行中存在的漏电故障。

1 化工机械漏电故障排查方法设计

化工机械泄漏故障的正确分析是消除泄漏故障的前提,大多数设备故障不是突发性的,总是在发生前就有预兆,当预兆发展到一定程度时,就会出现故障。漏电故障产生的原因是多方面的,没有固定的规律可循,应首先对各种故障类型进行综合分析,根据现象逐步深入找出各种可能的直接或间接原因,按照化工机械的基本原理,综合分析和逻辑判断,最终找出故障部位。

电源母线与化工机械之间应有绝缘。当母线与设备之间的绝缘性能降低时,会产生电流通道,故障将通过外壳从正极母线返回负极母线。根据漏电部位的不同,故障可分为正母线漏电和负母线漏电两种类型。具体的漏电情形如图1所示。

图1中虚线表示漏电流通道,电流表记录的就是漏电流的大小[3]。电流表向右偏表示负母线漏电,向左偏表示正母线漏电。设母线间的电压为m(V),电流表的指示为i(μA),则漏电流通道的电阻为:

图1 化工机械正、负母线漏电示意图

结合化工机械的漏电原因和原理,归纳的漏 电故障排查原理[4]如图2所示。

图2 漏电故障排查原理示意图

母线检测单元实时检测正、负母线对地电压的大小,并发送到中央处理单元,由它计算当前状态下的母线对地电压偏差。设备内部的直流系统中单极性漏电故障,由于串联结构的存在,会使正、负母线反向对地电压偏移,当检测到正、负母线对地电压超过设定的报警阈值时,而控制开关的分闸平衡电阻分别对设备输入和开关电阻构成两种不同状态的电桥,对正、负母线对地电压进行实时测量,利用基尔霍夫电流定律联立方程组求解了设备中绝缘电阻的大小,根据欧姆定律计算出系统中的绝缘泄漏电流的大小。通过分析确定漏电故障的类型和故障位置,最后对化工机械泄漏故障进行最终排查。

1.1 设置漏电故障排查判据

根据化工机械漏电故障的类型可分为正常漏电、单点漏电、区域漏电、静电性漏电、电容性漏电、电阻性漏电和短路性漏电,不同类型的漏电故障表现出不同的特点,因此可以通过分析不同类型漏电故障的特征设置故障排查判据[5]。由化工机械漏电故障的特征整理得出的判据设置结果见表1。

表1 化工机械漏电故障排查判据设置结果

1.2 确定漏电故障排查点

在化工机械的漏电排查过程中,为了在保证排查精度的前提下提升排查效率,有必要在设备与电源的连接线路上设置故障排查点[6]。假设化工机械发生漏电故障,由可到达矩阵确定的可疑故障点集为X,那么故障检测点集为Y,故障源为x i的不定度可用信息函数为I(xi),其表达式为:

其中P(xi)表示的是xi的先验概率。对于任一可疑故障点进行状态检测,都将有助于减少故障源的不确定程度,使各可疑故障点为故障源的先验概率P(xi)变为后验概率P(xi|yj),而故障源为xi的不定度变为后验不定度,对应的表达式为:

因此,从检测点中获取的关于xi为故障源的信息量可表示为:

当xi和yj之间统计独立时,判断yj是否能够获取关于xi点为故障源的所有信息。若可则yj为一个故障排查点,否则进行下一个排查点的选择[7]。综合所有的漏电故障排查点确定结果,得出漏电故障排查点集合并在对应点上安装漏电故障检测装置,装置的基本结构如图3所示。

图3 漏电故障检测装置组成框架图

1.3 测量化工机械运行参数

化工机械的运行状态参数包括系统稳态和瞬态时的工作电流、电压及电容等,设备运行中的任何问题都与这些参数直接或间接相关。模拟化工机械的运行状态,采集设备的运行信号数据,得到相应的设备运行参数[8]。任何化工机械正常工作时,系统参数都工作在设计和设定值附近。即:

其中Simin(t)、Si(t)和Simax(t)表示t时刻化工机械第i项性能指标的下限值、实测值和上限值,超出范围后,可以认为故障已经发生或即将发生。此外,还可以根据所测性能指标的变化率是否符合下式来判断故障。即:

1.4 分析漏电故障的参数变化特征

化工机械发生泄漏故障时,被测参数也会发生变化。通过提取和分析这些参数的变化特征,可以确定泄漏故障的类型。如设备正常工作时,相对地电压对称,中性点对地电压为零,电网无零序电压,消弧线圈无电流流过,电流性能不同于中性点接地[10]。但漏电故障发生后,电路对称性被破坏,故障点也出现明显的不对称性。化工机械运行参数超出范围后,可以认为故障已经发生或即将发生。此外,还可以根据所测性能指标的变化率是否符合下述的公式来判断故障,假设化工机械的内部运行情况如图4所示。

图4 化工机械内部漏电故障示意图

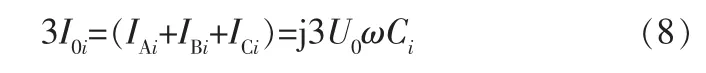

若图4中线路2发生漏电故障,对于非故障电路,其三相电容电流为:

其中IA2、IB2、IC2分别为线路2上A、B和C三相的对地电容电流,UB和UC分别为设备发生漏电故障时B和C两相的电压向量,C2为线路2的单相对地电容值,而参量ω表示化工机械内部电路的角频率,此时线路2为非故障电路。故非故障线路的零序电流运行情况可表示为:

其中3I0i为非故障线路的零序电流,3U0为中性点的零序电压,方向是从母线流向化工机械[11]。而对于故障线路,由于受到漏电故障的影响其A相电流值为:

其中L为漏电故障的等效电感值,IL表示漏电线路的补偿电流向量,进而能够得出对应的零序电流值。通过对化工机械中电压、电流等参数的实时计算,得到了稳态参数变化的特征分析结果和电压、电流等参数的分析结果。同时,对提取的瞬时参数变化特征进行融合,得到综合的泄漏故障参数变化特征,从而得到泄漏故障特征提取结果。

1.5 实现化工机械漏电故障排查

为了保证化工机械漏电故障排查结果的准确性和完整性,输出的排查结果需要包含漏电故障类型、漏电量以及漏电故障发生位置等信息。通过将式(8)和漏电故障情况下的零序电流值计算结果进行相减处理,便可以得出化工机械的漏电量计算结果[12]。将提取出的漏电故障的参数变化特征向量与设置的漏电故障排查判据作比对,可以确定当前化工机械的漏电故障类型。而化工机械漏电位置的确定,可以通过调取漏电故障排查点的编号位置,从而得出漏电故障的大概位置。最后,综合所有的化工机械漏电故障排查数据信息得出最终的故障排查结果。

2 对比实验分析

为了测试设计的基于测量参数的化工机械漏电故障排查方法的排查精度,设计对比实验。设置实验的对比测试指标为排查精准度,该指标可以通过对比实际排查输出结果与设置数据结果之间的误差,综合漏查率和错查率在整个实验样本中所占的比重,从而确定排查精准度的量化对比结果。

2.1 实验环境与样本

以化工机械的生产运行环境为主要环境。在实验环境中,选择几种不同型号和功能的化工机械。不同的设备根据各自的工作原理,在内部电路连接和与电源的连接方式上有一定的差异。化工机械安装完成后,需要编写故障诊断软件程序,设计漏电检测的上层程序,实现化工机械的远程监控、数据分析处理和数据存储。通过程序的运行可以在主测试计算机中直接输出可视化的排查界面(图5)。

图5 化工机械漏电故障排查运行界面

2.2 设置化工机械运行状态参数

设置化工机械的相关运行参数,并将参数的设置结果作为排查精准度的对比标准。具体的运行参数设置情况见表2。

表2 化工机械运行状态参数设置

2.3 选择实验对比项

为了验证笔者所提方法的排查效果,除了设计的故障排查方法外,还设置了传统的故障排查方法以及文献[5]中提出的基于漏电检测的中性线带电故障排查方法作为实验的两种对比方法,这3种排查方法以并行的方式分别得出对应的化工机械漏电故障排查结果。

2.4 实验过程

此次实验中设置的精准度作为测试对比指标,分别从漏电量、漏电电压和漏电排查位置3个方面进行具体分析。启动化工机械样本,在设备启动10min后启动主测计算机中的漏电故障排查程序,记录输出的排查结果。其中设计故障排查方法的输出结果如图6所示。

图6 漏电故障排查结果

2.5 对比结果分析

通过对相关数据的统计与对比,得出3种漏电故障排查法的精准度测试对比结果,具体数据见表3。

表3 3种漏电故障排查法的精准度测试对比结果

由表3可知,传统排查法的电压值和漏电量排查误差分别为0.72V和0.21mA,而文献[5]排查法的排查误差为0.38V和0.11mA,设计排查法的排查误差为0.1V和0.01mA。从单次实验结果来看,设计排查法的排查误差最低,即排查精准度最高。综合多次实验结果,传统排查法和文献[5]排查法的平均错查率为11.4%和6.7%,而设计排查法的平均错查率仅为2.1%,比传统排查法降低了9.3%。

3 结束语

漏电故障的排查可以有效检测化工机械的运行状态和故障情况,为设备的维护与修理提供更有价值的参考数据。通过测量参数方法的应用,不仅能够实现设备运行故障的排查,还可定量预报潜在的故障,大幅提高了诊断化工机械漏电故障的速度与准度,具有很好的应用前景。