矩形钢管混凝土柱与梁板式楼盖连接装置试验研究*

孔亚陶,徐 斌,张艳霞,孙 宇

(1 中建一局集团建设发展有限公司,北京 100044;2 中设安泰(北京)工程咨询有限公司,北京 100044;3 北京建筑大学土木与交通工程学院,北京 100044)

0 引言

目前高层和超高层建筑作为城市中心,建设数量越来越多,矩形钢管混凝土柱因承载力高、抗震性能好、耐火性能较好、施工方便等优点,在高层和超高层建筑得到广泛的应用。超高层地下部分因防腐防潮等问题往往采用混凝土结构,在较大截面的矩形钢管混凝土柱在地下室将与混凝土梁相交的情况下,需要对矩形钢管混凝土柱-混凝土梁板连接节点进行设计,而矩形钢管混凝土柱-混凝土梁板连接节点存在传力不均匀,节点构造复杂、施工难度大,节点区域加强难等问题。国内专家针对考虑楼板作用对节点受力性能的影响做了大量研究。2013年,王静峰等[1]提出了带楼板薄壁钢管混凝土组合节点,发现混凝土楼板能够有效增强组合节点试件的承载力、初始弹性刚度。2017年,张爱林等[2]进行了考虑压型钢板-混凝土组合楼板组合作用的方钢管混凝土柱-H形钢梁螺栓连接节点的静力性能试验研究,发现考虑楼板作用的组合节点初始转动刚度、承载力与无楼板节点相比均有大幅度提高。2018年,牟犇等[3]对四个外环板式梁柱节点进行了低周反复荷载试验,研究表明由于楼板组合作用,钢梁上翼缘的稳定性得到显著提高,大震作用下有无楼板试件粘滞阻尼系数相差不大。

结合北京CBD核心区Z13地块项目地下矩形钢管混凝土柱-混凝土梁节点,提出矩形钢管混凝土柱与梁板式楼盖连接装置。该连接装置的梁上受力钢筋穿过钢管混凝土柱,同型钢牛腿共同承受剪力,通过加厚节点域矩形钢管柱壁,达到简化节点传力机制、强化节点区的目的。同时避免现场焊接梁纵筋,通过在钢管柱壁与楼板钢筋对应处焊接托板,现场焊接少量楼板钢筋,节点处梁板分层,构造简单,施工简便。本文设计了不带楼板与带有楼板的矩形钢管混凝土柱与梁板式楼盖连接装置试验。研究试件节点的滞回性能、骨架曲线、破坏形态、耗能能力和延性等力学性能,同时研究考虑楼板作用时,型钢牛腿承担剪力的大小,为今后型钢牛腿的设计提供依据。

1 矩形钢管混凝土柱与梁板式楼盖连接装置

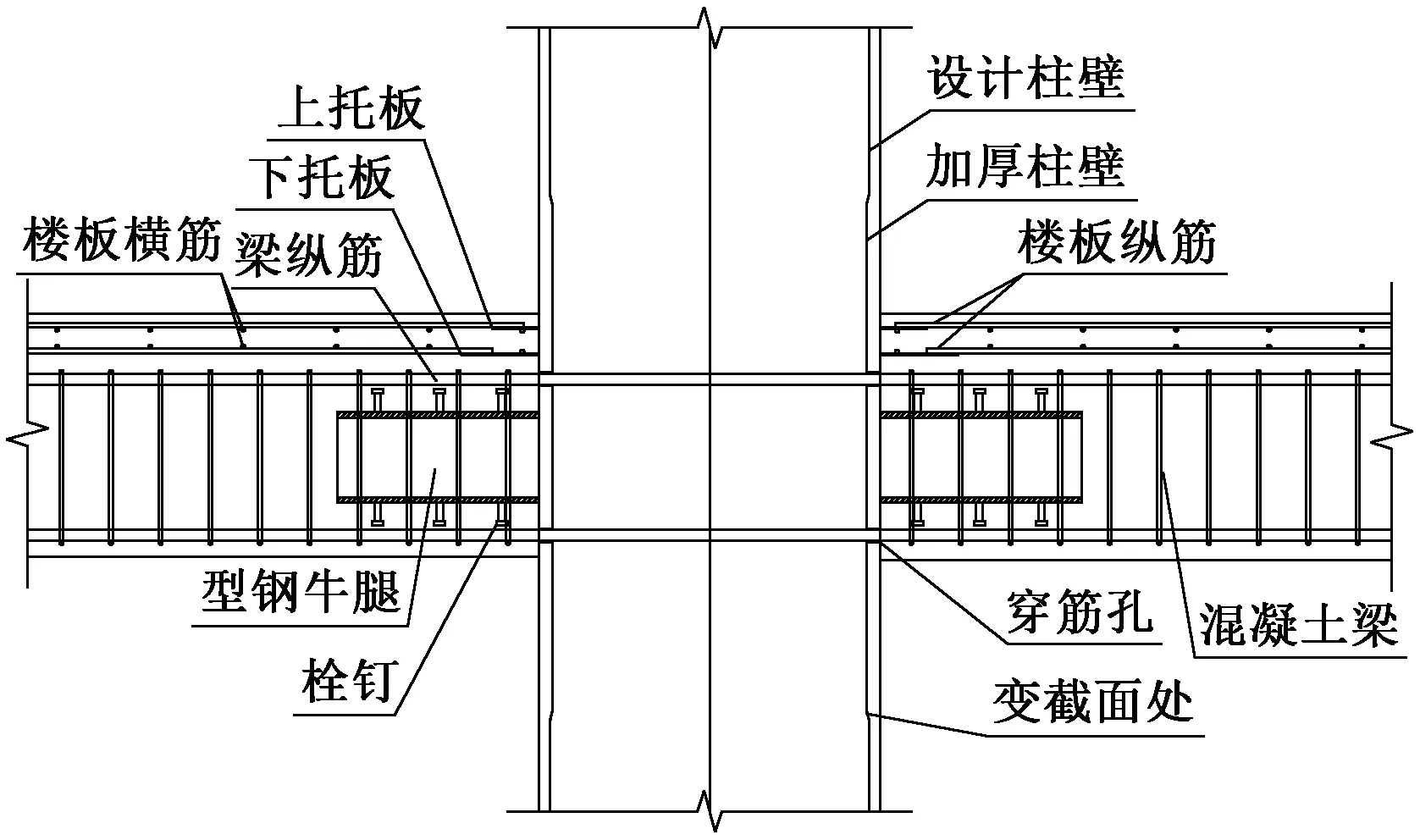

矩形钢管混凝土柱与梁板式楼盖连接装置在工厂将型钢牛腿与连接楼板钢筋托板焊接在钢柱壁板上,型钢牛腿上下翼缘焊有栓钉。部分楼板钢筋在现场与托板焊接,梁纵向钢筋在现场通过钢管柱预留孔洞穿过钢柱,节点区钢管柱壁根据穿孔造成的截面损失加厚。矩形钢管混凝土柱与梁板式楼盖连接装置示意图见图1,现场施工图见图2。

图1 矩形钢管混凝土柱与梁板式楼盖连接装置示意图

图2 现场施工图

2 试验设计

2.1 试件设计和制作

图3 试件现场加载照片

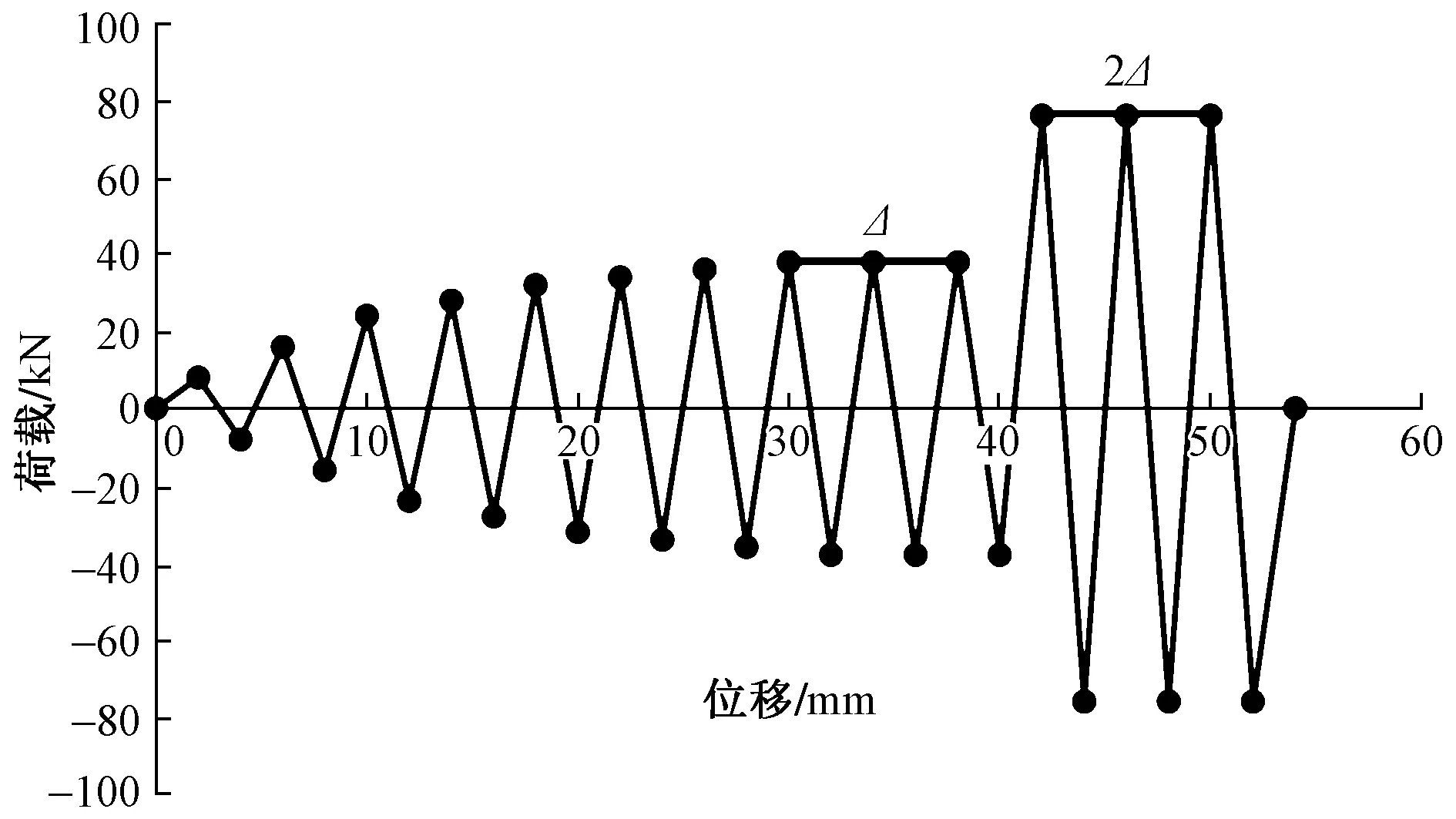

2.2 加载制度

试验加载制度根据《建筑抗震试验方法规程》(JGJ/T 101—2015)[7],参考文献[10-11],矩形钢管柱上端施加轴力为0.3倍的实际工程中最大轴压比换算轴力,梁端荷载采用力和位移协同控制。梁端荷载加载初期采用力控制,根据预估屈服荷载及试验现象确定试验屈服荷载及屈服位移Δ。当钢筋进入塑性变形阶段后,采用位移加载控制,每级加载位移为Δ倍数,每级加载三圈,直至构件承载力下降到极限承载力的85%以下或构件变形过大,停止加载,加载制度如图4所示。

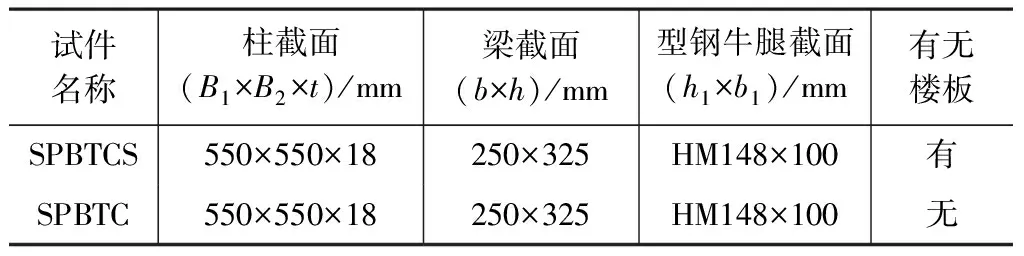

试件截面尺寸 表1

图4 加载制度

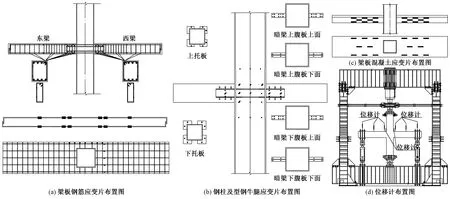

2.3 测量内容及方法

课题组采用位移计对混凝土梁加载端进行位移测量,通过作动器自带传感器对施加于试件上的荷载进行测量。通过在混凝土梁表面刷漆绘制网格线,对加载过程中混凝土裂缝进行实时观察及测量,通过DH3820高速静态应变测试分析系统对试件关键部位应变测量及数据储存,应变片位置及位移计布置如图5所示。

图5 应变片位置及位移计布置图

3 试验过程及现象

试件SPBTCS在低周往复对称加载至+40kN时,东梁下面出现多条细小横向裂缝,西梁楼板上面出现多条细小横向裂缝,此时节点进入带裂缝工作阶段。结合钢筋应变变化,判断钢筋进入塑性变形阶段,为试验安全考虑,试验转为位移加载控制。屈服位移取荷载施加至-40kN时的梁端位移Δ=9mm,位移加载以Δ为单位成倍逐级加载。

位移从2Δ加载至4Δ时,受拉截面出现更多横向裂缝,竖向裂缝沿梁长方向分布稍集中于型钢牛腿截面处,横向裂缝与竖向裂缝逐渐交接,楼板上面横向裂缝数量增多并向梁侧面发展。位移加载至6Δ时,受拉侧混凝土多条横向裂缝相连贯穿,受拉侧混凝土外表皮脱落,此时梁端受拉侧混凝土裂缝最大宽度达到3mm。侧面多条混凝土斜向裂缝相连,裂缝宽度持续变宽,受拉侧混凝土表皮持续脱落,基本形成塑性铰。楼板上面横向裂缝在型钢牛腿截面处宽度增加,最大宽度约1mm。位移加载至7Δ的第一圈过程中,混凝土梁受压侧型钢牛腿截面处混凝土被压碎,从受压过程转受拉过程中,混凝土梁受压侧型钢牛腿截面处有大块混凝土脱落。梁侧面型钢牛腿截面处混凝土也有较大块体脱落,此时梁端塑性铰明显。位移加载至7Δ结束时,东梁下面混凝土被压碎,侧面有大块混凝土剥落,西梁也出现少量混凝土剥落现象。由于东梁正负向承载力下降严重,下降至极限承载力峰值的85%时,试验停止,试验照片加载过程如图6所示。

图6 试件SPBTCS东梁试验加载过程照片

试件SPBTC加载至+20kN时,混凝土梁下表面出现多条细小横向裂缝,试件进入带裂缝工作阶段。当荷载加载至-24kN时,梁上裂缝数量增多,结合梁上纵筋应变判断节点进入屈服阶段,取此时梁端位移Δ=7.5mm为屈服位移,加载由荷载控制转入位移控制。随位移加载增加,试件的受拉横向裂缝数量增加,且向梁高所在侧面有较长延伸。型钢牛腿截面处竖向裂缝数量随加载等级增加而增加。当位移加载至5Δ时,混凝土梁上多条横向裂缝相连贯穿,导致部分受拉侧混凝土外表皮脱落,此时梁端受拉侧混凝土裂缝最大宽度达到1~2mm。侧面多条混凝土斜向裂缝继续发展相连,裂缝宽度继续开展,基本形成塑性铰。当位移加载至9Δ时,梁受压侧混凝土被压碎,梁混凝土表皮、块体持续脱落,东、西梁侧面混凝土斜向裂缝继续变宽,混凝土外表皮脱落。最终,承载力下降至极限荷载的85%时,试验结束,试验加载过程照片如图7所示。

图7 试件SPBTC东梁试验加载过程照片

4 试验结果对比分析

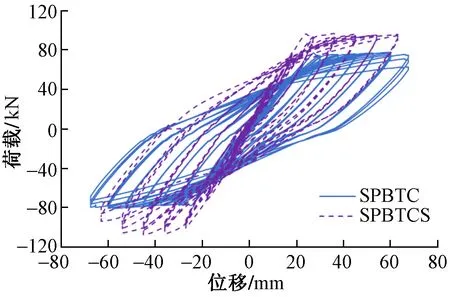

4.1 滞回曲线

两个试件滞回曲线对比图如图8所示。加载前期两试件均处于弹性状态,滞回曲线基本呈直线无明显滞回环。随混凝土受拉侧有裂缝出现且钢筋达到屈服应变,滞回曲线斜率逐渐趋缓。随试验继续加载,梁端塑性铰出现,曲线的斜率随试验力的增大而减小。由整体加载过程可以看出两个试件滞回曲线连续饱满,耗能充分。试件SPBTCS更晚进入屈服阶段,符合试验过程中试件SPBTCS屈服位移及屈服荷载均大于试件SPBTC这一现象。

图8 两试件滞回曲线对比

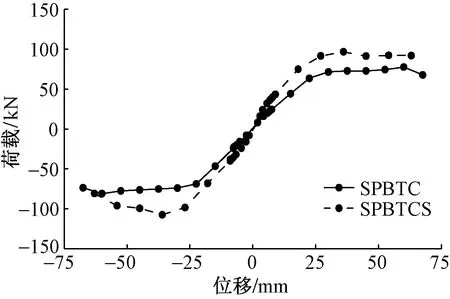

4.2 骨架曲线

两个试件骨架曲线对比如图9所示。由图9可以看出,试件SPBTCS极限承载力为96.7kN,大于试件SPBTC极限承载力79.4kN,试件SPBTCS极限位移为63.05mm,小于试件SPBTC极限位移67.53mm。说明考虑楼板作用时,试件正向、负向承载力均有所增加,极限位移有所减小。

图9 两试件骨架曲线对比

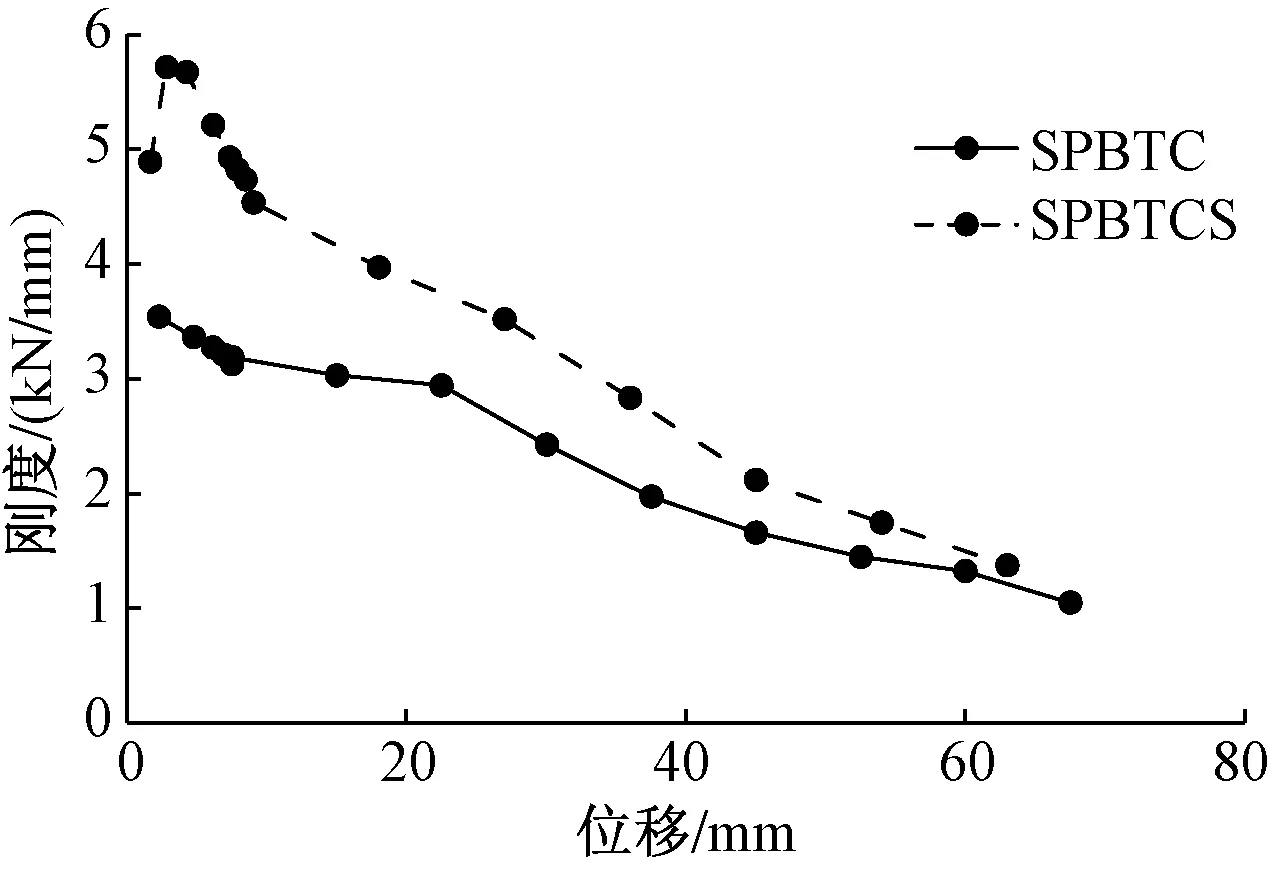

4.3 刚度退化曲线

两个试件刚度退化曲线对比如图10所示。加载初期由于混凝土开裂,两试件刚度退化速度较快;加载中期混凝土梁无新裂缝产生,刚度退化曲率减缓;加载后期由于塑性铰出现,刚度退化曲率加快。从图10可以看出,试件SPBTCS初始平均刚度和最终刚度分别为5.21,1.37kN/mm,均大于试件SPBTC的初始平均刚度3.28kN/mm和最终刚度1.05kN/mm,说明考虑楼板作用,能提高节点整体刚度,后期刚度退化幅度较大。

图10 两试件刚度退化曲线对比

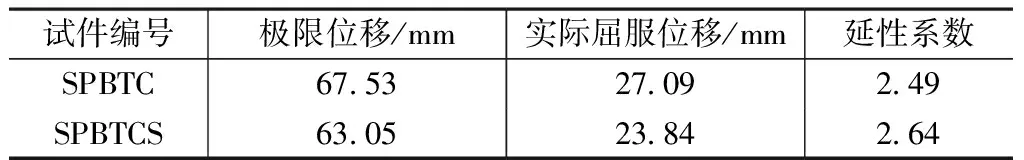

4.4 延性及耗能分析

两个试件的节点位移延性系数如表2所示。由表2可以看出,试件SPBTCS节点位移延性系数为2.64,大于试件SPBTC节点位移延性系数2.49,说明考虑楼板作用能够提高节点延性。

节点延性系数 表2

将试件开裂前的阶段定义为初裂阶段,试件出现裂缝到梁端极限荷载出现裂缝的阶段定义为通裂阶段,试件梁端极限荷载出现裂缝后的阶段定义为极限阶段。为评估两个试件耗能能力,本文采用《建筑抗震试验方法规程》(JGJ/T 101—2015)[7]中推荐的耗能系数反映节点的耗能能力。表3为两个试件梁耗能系数平均值。由表3数据可知试件SPBTCS极限耗能系数0.357,小于试件SPBTC耗能系数0.424,说明考虑楼板作用时节点耗能能力略有降低。

梁耗能系数平均值 表3

4.5 关键部位应变分析

4.5.1 混凝土梁纵筋应变

两试件纵筋加载过程应变变化如见11。通过试验数据观测:两个试件梁纵筋在加载前期处于弹性阶段,应变在±500με左右。当荷载达到屈服荷载80kN左右时,钢筋产生塑性变形,进入屈服阶段,并随往复荷载持续增长,与试验所得屈服荷载相符。当应变达到2 000με左右时,钢筋进入屈服阶段,可以看出试件SPBTCS纵筋进入屈服阶段更慢。说明考虑楼板作用时,试件混凝土梁纵筋承受拉力较小,节点整体承载能力更强,与试验现象相符。

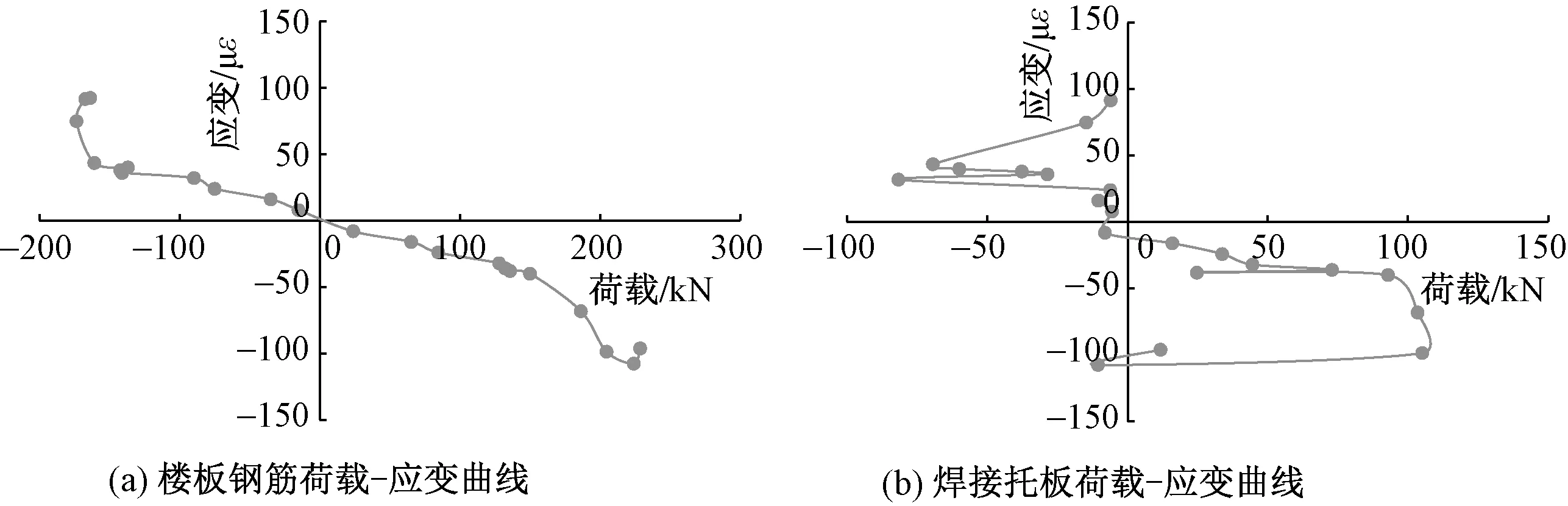

4.5.2 楼板钢筋与焊接托板应变

试件SPBTCS加载过程中应变变化如图12所示。通过试验数据发现:两个试件楼板纵筋应变在加载过程中正负峰值相差不超过500με,楼板钢筋未进入屈服阶段。焊接托板应变在±300με左右,未进入屈服阶段。说明楼板钢筋与焊接托板均能够承受更大弯矩和剪力。

图11 两试件纵筋荷载-应变曲线对比

图12 试件SPBTCS楼板钢筋及焊接托板荷载-应变曲线

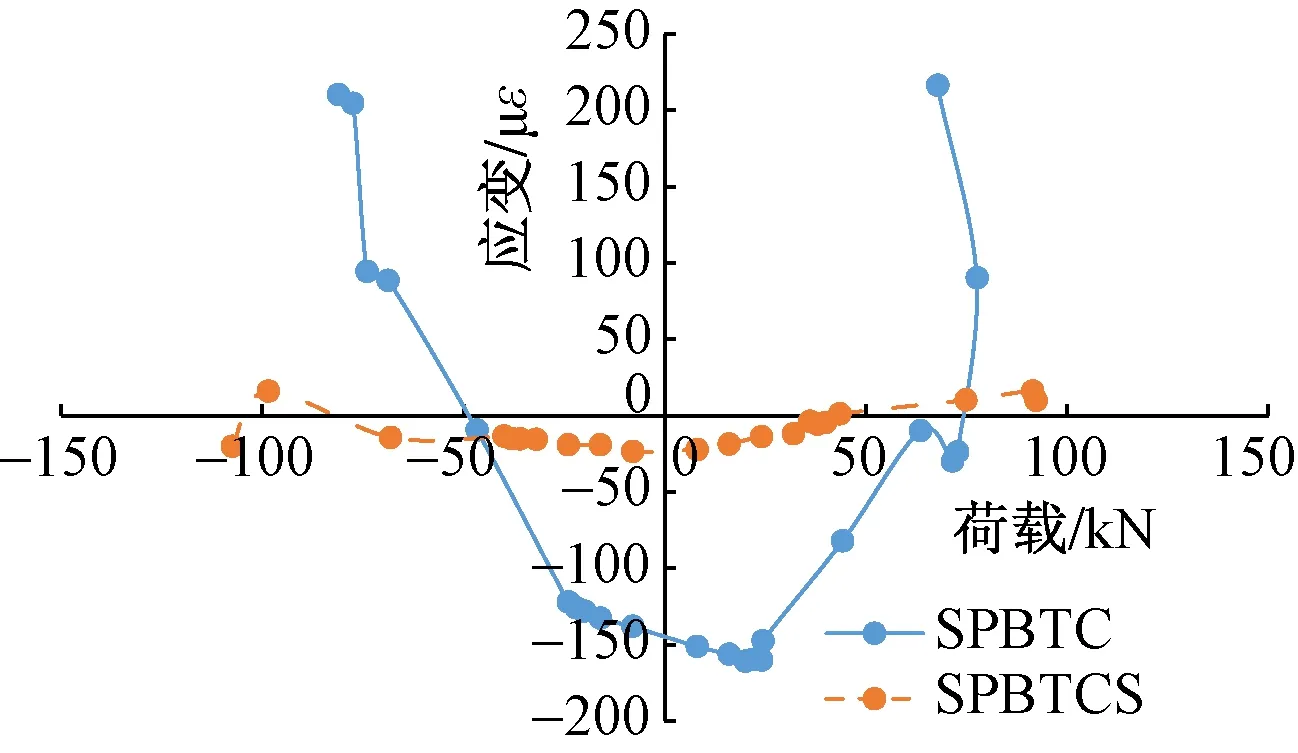

4.5.3 节点域钢柱壁应变

两试件节点域钢柱壁加载过程应变变化如图13所示。通过试验数据发现:由于矩形钢管柱上端施加的换算轴力,两个试件节点域腹板有初始应变,随着荷载的施加,腹板应变始终未超过500με,钢柱壁应变远未达到屈服应变值2 000με,说明节点域钢柱在荷载施加过程中所受影响很小。荷载施加完后,两试件节点域钢柱应变仍处于弹性阶段。

图13 两试件节点域钢柱壁荷载-应变曲线对比

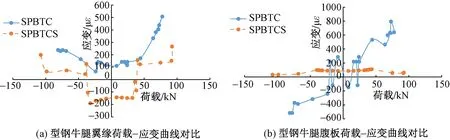

4.5.4 型钢牛腿应变

两试件型钢牛腿加载过程应变变化如图14所示。通过试验数据发现:两个试件型钢牛腿翼缘及型钢牛腿腹板应变均未超过±1 000με,未进入屈服阶段。试件SPBTCS型钢牛腿翼缘及型钢牛腿腹板应变极值在±300με,试件SPBTC型钢牛腿翼缘及型钢牛腿腹板应变极值在±800με左右,试件SPBTCS型钢牛腿应变远远小于试件SPBTC。说明考虑楼板作用时,楼板横纵钢筋网及焊接托板分担由梁上传递的大部分剪力,导致试件SPBTCS型钢牛腿应变较试件SPBTC大幅减小。所以,考虑楼板作用时,焊接托板及楼板钢筋承担部分剪力,型钢牛腿承担剪力减小,设计时可适当减少型钢牛腿截面尺寸,从而节约钢材。

图14 两试件型钢牛腿荷载-应变曲线对比

通过试验应力推算出型钢牛腿承担剪力占比,型钢牛腿承担大致23%的梁端荷载,其余剪力由楼板钢筋及焊接托板承担,建议型钢牛腿按梁端荷载的30%进行设计。牛腿荷载推算如表4所示。

牛腿荷载推算 表4

5 结论

(1)矩形钢管混凝土柱与梁板式楼盖连接装置在保证施工过程简便的前提下,具有较强的承载能力,能够满足“强节点,弱构件”及传递竖向荷载的结构设计要求。

(2)矩形钢管混凝土柱与梁板式楼盖连接装置与楼板协同工作时,节点进入屈服阶段较晚,极限承载力更大,刚度退化幅度略大,延性性能更好,耗能能力略有减小。

(3)考虑楼板作用时,焊接托板及楼板钢筋能够分担梁端传来的部分剪力,型钢牛腿承担荷载更小,设计时可按30%梁端荷载设计型钢牛腿截面,达到节约钢材的目标。