水利工程TBM隧洞出渣技术方案分析

李帅 广东水电二局股份有限公司

乐滩引水工程TBM 隧洞施工段从北干渠渠首分水闸后明渠开始直到屯武渡槽进口截止,全程总长30.45km,进口位置约2450m明渠,出口明渠长度为3199m,合计为5649m。有五个施工段是隧洞,其中3个是钻爆法施工,2个是TBM隧洞。该工程结合以往类似隧洞的作业过程,采取TBM的作业方式。为了保障TBM推进过程顺利,本文将重点对常用的两种长距离洞内运输进行分析,获取最佳运输方案。

1.TBM出渣运输方案的基本原则要求

为了有效控制运输成本,要对运输车数量进行合理计算。按照设计方案中隧洞断面的出碴要求,TBM运行的后配套能力要有足够的富余储备。库存风管不少于120m,高压水管库存不少于60m,高压电缆长度必须保障240m,轨线和钢枕的库存不少于60m,喷水泥浆保障储备在8.0m3以上。相关材料或者物资的储备情况,直接决定TBM掘进的效率和工作时间。

2.TBM运渣方案中所存在的优势和不足之处

2.1 TBM运渣方案中的优势

在该工程TBM隧洞运渣采用内燃机车、出渣车及液压翻车机等多种设备进行组合操作策略。该方案优点在第二段TBM隧洞掘进期间,弃渣可以在短时间和短距离上取得优势,有效提升掘进效率;另外,在第二段TBM隧洞掘进期间,北泗检测支洞到隧洞出口处2802m钻爆法隧洞作业,能够缓解TBM贯通后的施工负荷。综合TBM掘进速度为1.5h完成2个循环,每循环出渣量约为176.8m3。

2.2 TBM运渣方案中的不足之处

根据现场勘测数据显示,北泗检测支洞坡比i=10%,这一区域的支洞与主洞之间贯穿连接回转半径大约为R=44m,难以满足编组列车爬坡通过的需求。按照过往全断面隧道TBM掘进的数据积累来看,利用内燃机车拖动满载出渣车并顺利通过10%坡道是不可能做到的,计算公式测算为:

粘着牵引力

µ:机车粘着系数0.24;

P:机车粘重 400KN;

Wq/:机车单位起动阻力5 N/KN;

iq:坡道阻力系数 100‰;

计算结果显示,仅用40吨内燃机车编组列车无法完成运输任务,要结合实际,对TBM隧洞策划出渣方案作深入完善。

3.内燃机车出渣优化方案

若沿用原策划方案,在组合运输模式基础上,由六浪隧道出渣路线来替代原本TBM隧洞第二施工段在北泗检测洞的方式。

3.1 投入出渣设备及购置费

运输路程:12100m(第一段掘进长度)+4305m(第二段掘进长度)+2900m(钻爆法长度)+1120m(钻爆法长度)+200m(卸渣平台轨道长度)=20625m。

编组车在完成一次运输的行程时间为4.3h,洞内装卸的过程2.1h,洞外装卸过程1.6h,列车进行一个完整的工作项目正好是8.0h。结合TBM后配套需求情况,认真做好设备采购方案。

3.2 优化方案与原策划方案成本相比

首先,在设备采购成本方面发生较大的增幅,达27.3%。

4820.60万元-3505.20万元

=1315.40万元,

1315.40万元÷4820.60万元

=23.3%

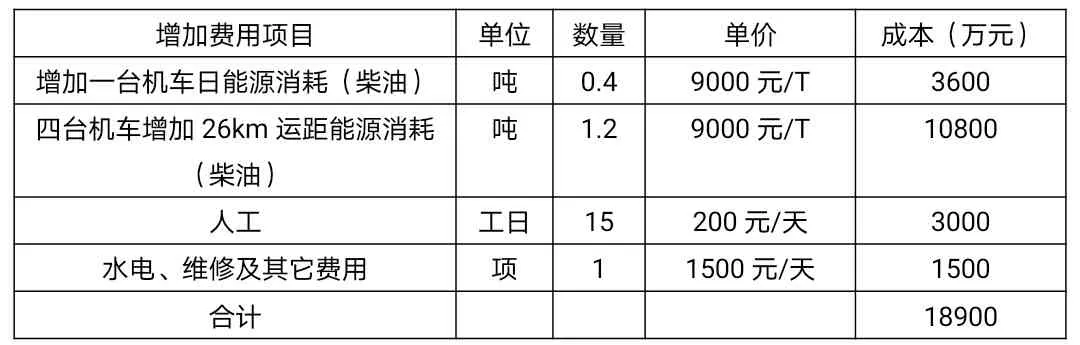

其次,对设备运行成本造成极大的影响。计算周期1个月完成650米的隧洞距离,差不多6个月可以完成整个目标段的建设,那么真实的运行成本超出额为18900×6×30=340.20(万元)。那么整体的,施工成本投入将超出额为1315.4万元+340.2万元=1655.6万元,增加运行成本增加如表1所示。

表1 运行成本增加详情

3.3 优化方案与策划方案施工周期对比

首先,采用优化方案,将会大幅度增加施工的周期,拖期的风险难以管控。因为优化方案所采取的替代路线会让运输长度拉长13km。在各个掘进、运输渣料的转换效率变低,周期变长。所涉及运输设备大幅度增加,后果是列车运行过程中增加更多的管理难度,所有机械设备需更多维修保养工作,设备故障率也会随着负荷变大明显上升,因设备车辆之间属于协同的工作关系,某一环节故障将导致整个运渣系统瘫痪,TBM隧洞掘进的施工周期难以控制。预估采取优化方案TBM隧道打通的周期比策划周期长30天以上。

另外,采取TBM二次衬砌的施工周期将会大幅度拖期。在原策划方案中TBM第二施工段二次衬砌和掘进施工是可以同步完成的。如果采用优化方案,必须要等TBM全部打通之后再开始二次衬砌作业,这样保守估计施工的周期要延长100天左右。加上前面的隧道打通周期延误,那么总体上的施工周期将会延长130天。

4.采用连续皮带机运渣方案

运渣方案的制定要从勘探试验洞就要做好改进,内燃机车运输的方式效率不高,周期偏长。在掘进距离持续增加情况下,运渣效率低反过来影响TBM掘进,那么,使用连续皮带机运输就可以处理得妥当。

4.1 皮带输送机出渣方案及设备配置

皮带输送出渣的方式,具有很好的连贯性,运输过程不受距离限制,中间可以连续作业,对于提升TBM的利用率有很大保障,工作效率高。并且施工过程中不需要复杂的管理协调,故障率不高。

采取皮带机运输方式,要对洞口的尺寸加大。另外,按TBM第一段掘进里程为13km配置皮带输送系统,重车进洞平均时速10km/h,轻车出洞平均时速12 km/h,洞内卸车30 min,洞外装车及调度时间以30 min 作为考虑单位,则每个车队的运行循环时间为203 min=(13/10×60+13/12×60+60)min。采用三个车队可以满足TBM连续掘进施工,投入设备及购置清单见表2。

表2 投入设备及购置费详情

4.2 与原策划方案、方案一成本对比

相比于原策划方案,采取皮带运输的方式设备购置费用会上升2504.8万元,上升的幅度较大,达到71.5%;相比于优化方案一的5160.8万元,本方案成本增加了849.2万元。

4.3 与招标方案、方案一施工周期对比

采用连续皮带机运输的方式运渣,出渣和进料运输有效错开,TBM在掘进过程中可以连续不断地作业,不受出渣影响,可统筹安排实施TBM维护保养、维修、支护等方面工作。连续胶带机出现意外停机、托辊损坏频率以及影响程度极小。

采用连续皮带机出渣平均每个月施工进度可达700~900m/月,而采用内燃机车出渣平均每个月施工进度只有500~700m/月,连续皮带机出渣隧洞贯通至少比方案一可提前3个月,总工期提前6个月。方案一、方案二在施工周期上差异明显;优化的方案一在施工周期上最长,达到26个月以上,总体的施工周期会拉长130天以上;而采用方案三皮带运输机的方式,能够将整个施工周期大幅度缩短,在原策划方案基础上提前2个月完成施工。

经过运渣施工方案在技术水平、经济性、施工周期等方面分析,虽然采取连续皮带运输机的运渣方式会使成本投入大幅度上升,但运输稳定性和周期缩短方面有巨大优势,对该项目有良好促进作用。故采取皮带运输机是较好选择。

5.结束语

通过以上的数据对比分析,TBM连续皮带运输机的出渣方案,对于当前满足TBM掘进施工的配套或储备是最科学有效的。企业要认真结合工程实践项目,结合成本管控和可持续发展目标做好持续改进。