热疲劳反应器夹套结构的优化设计

魏冬雪,徐儒庸,李小梅

(中国寰球工程有限公司,北京 100012)

反应器是一种实现反应过程的设备,广泛应用于化工、炼油、冶金等领域。多数反应有明显的热效应。为使反应在适宜的温度条件下进行,往往需要对反应物进行换热。在反应过程中物料需加热或冷却时,可在反应器壁外设置夹套,也可通过外循环进行换热[1]。随着国内外经济的不断发展,装置规模也趋于大型化,操作条件也越来越苛刻。反应器是装置中的核心设备,并且投资成本高,提高反应器的使用寿命可以有效节约投资成本,这就给反应器的设计提出了更高的要求。

国内的专家和学者做了一些研究,主要是在强度和刚度上对夹套反应器进行计算和分析。张娟对立式夹套容器是否采用波形膨胀节进行了研究[2],夹套仅包裹筒体部分,并不包裹封头部分。赵鹏从强度和稳定性两个方面研究了分段夹套搅拌反应器的设计[3],胡效东等对不同结构尺寸下蜂窝夹套的结构应力强度值进行了比较分析,并总结了折边式蜂窝夹套的结构尺寸搭配范围[4]。这些研究几乎没有考虑疲劳工况。操作过程中,反应器内筒介质被夹套介质反复加热和冷却,在内筒和夹套连接部位会产生交替的温差应力,从而可能导致反应器疲劳失效,这些问题在工程设计中是不能忽视的。如何合理地设计夹套结构?如何提高反应器的疲劳寿命?本文将采用有限元方法,对承受热疲劳载荷的反应器进行分析,比较七种不同的夹套结构,得到最优结果,为以后反应器的优化设计提供可靠依据。

1 带夹套反应器的结构

本文分析的带夹套反应器为国内某化工装置中的主反应器,内筒内径3 100 mm,切线长9 000 mm,采用标准椭圆封头。部分下封头以及下封头切线以上7 870 mm 的筒体被夹套包围,夹套内径3 270 mm。内筒及封头材料为不锈钢复合板(Q345R基层+S31603 覆层),夹套材料为Q345R。内筒厚度(50 + 3) mm,封头厚度(44 + 3) mm,夹套筒体厚度24 mm,夹套封头厚度58 mm。反应器的整体结构示意图如图1 所示。

图1 反应器整体结构示意图Fig.1 Sketch of the reactor

反应器内筒设计压力2.42 MPa/FV,设计温度300 ℃;夹套设计压力0.82 MPa/FV,设计温度300 ℃。

反应器的操作周期为300 min,夹套分别通入蒸汽和冷却水对内筒物料进行加热和冷却,选取操作周期内最苛刻的工况进行计算,见表1。

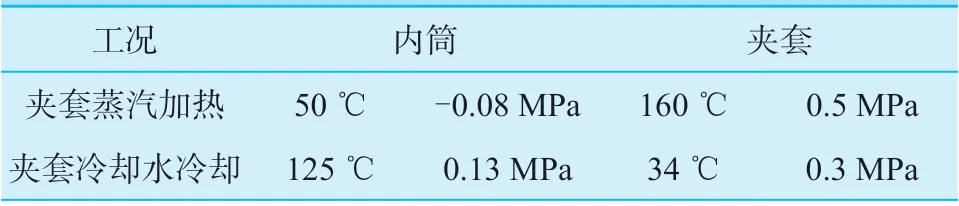

表1 操作周期内的苛刻工况Table 1 Operating case during a batch cycle

反应器被夹套包围的区域存在较大的温度波动,需要进行热疲劳分析。经计算发现,该反应器的主要失效模式为热疲劳失效,故本文略去强度计算部分。

本文分析七种不同的结构,夹套封头外壁到设备中心线的距离L(L如图2 中所示)分别从600 mm 到1 100 mm,其中,夹套封头与内筒体封头连接封板厚度为80 mm,封板与连接处的封头法线的夹角为60°,夹套筒体与内筒体连接封板厚度为50 mm,结构二在结构一的基础上,在夹套筒体距离下封头切线600 mm 处增加了一个膨胀节,波高250 mm,波距110 mm,厚度20 mm,用于对比研究膨胀节的作用。

图2 夹套封头与内筒体封头连接结构示意图Fig.2 Sketch of the jacket head and the inner head connection

结构一:夹套封头外壁到设备中心线距离L= 600 mm;

结构二:夹套封头外壁到设备中心线距离L= 600 mm,夹套筒体有膨胀节;

结构三:夹套封头外壁到设备中心线距离L= 700 mm;

结构四:夹套封头外壁到设备中心线距离L= 800 mm;

结构五:夹套封头外壁到设备中心线距离L= 900 mm;

结构六:夹套封头外壁到设备中心线距离L= 1 000 mm;

结构七:夹套封头外壁到设备中心线距离L= 1 100 mm。

2 有限元数值模拟

2.1 有限元模型的建立

本文应用有限元软件进行数值分析,采用目前在国际上应用极为广泛的商用有限元计算软件——ANSYS 进行有限元分析。对整体结构进行热疲劳分析,忽略接管的局部作用,采用二维轴对称单元进行建模、网格划分和应力分析[5]。

针对上文提到的七种结构,对每种结构进行分析研究。具体内容包括:

(1)夹套蒸汽加热工况和夹套冷却水冷却工况下的温度场分析。

(2)夹套蒸汽加热工况和夹套冷却水冷却工况的温度场+结构静力耦合分析。

(3)热疲劳分析。

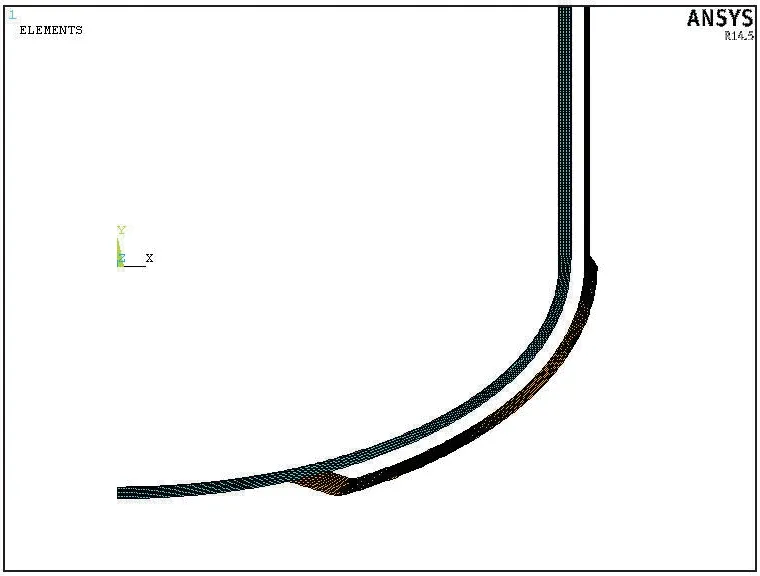

有限元网格模型如图3 ~ 6 所示。

图3 有限元模型整体结构Fig.3 The overall structure model

2.2 载荷与边界条件

对1 节中所述的七种结构分别进行如下计算:

(1)温度场计算

反应器内壁与反应物料对流传热,反应器外壁与外界环境对流传热,内筒外壁和夹套内壁与蒸汽或冷却水对流传热。

图4 夹套筒体与内筒体连接详图Fig.4 Connection of the jacket shell and inner tank

图5 夹套封头与内筒封头连接详图Fig.5 Connection of the jacket head and inner head

图6 夹套筒体带膨胀节结构Fig.6 Structure of jacket shell with a expansion joint

夹套蒸汽加热工况:反应器内物料温度50 ℃,夹套内蒸汽温度160 ℃,外界环境温度10.9 ℃。反应器内壁与反应物料间的对流传热系数1 600 W(/ m2·K),内筒外壁和夹套内壁与蒸汽间的对流传热系数6 000 W/( m2·K),反应器外壁与外界环境的对流传热系数为12 W( m2·K)。

夹套冷却水冷却工况:反应器内物料温度125 ℃,夹套内冷却水温度34 ℃,外界环境温度10.9 ℃。反应器内壁与反应物料间的对流传热系数400 W/( m2·K),内筒外壁和夹套内壁与冷却水间的对流传热系数4 000 W/( m2·K),反应器外壁与外界环境的对流传热系数为12 W/( m2·K)。

(2)温度场与结构静力耦合计算

将温度场求解后获得的节点温度场作为载荷,施加到相应计算工况的结构分析中,以求解热应力。反应器内壁与反应物料接触的表面施加操作压力。内筒外壁和夹套内壁与蒸汽或冷却水接触的表面施加操作压力。筒体上端施加轴向约束。

夹套蒸汽加热工况:内筒操作压力-0.08 MPa,夹套操作压力0.5 MPa。

夹套冷却水冷却工况:内筒操作压力0.13 MPa,夹套操作压力0.3 MPa。

(3)热疲劳计算

将第(2)小节中的夹套蒸汽加热工况和夹套冷却水冷却工况的计算结果做差值运算。

3 结果分析与讨论

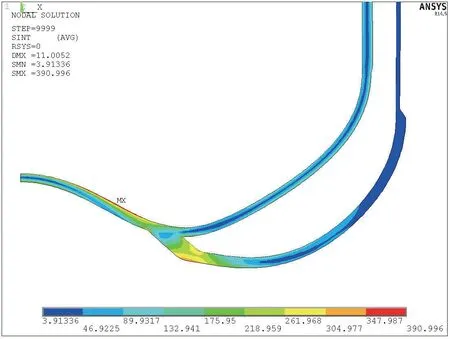

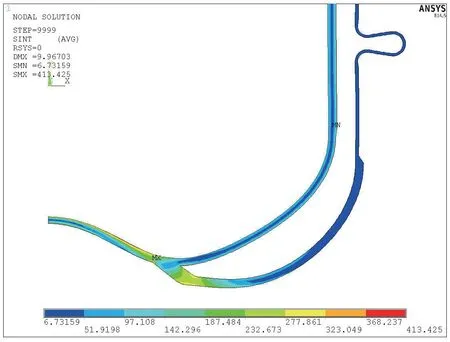

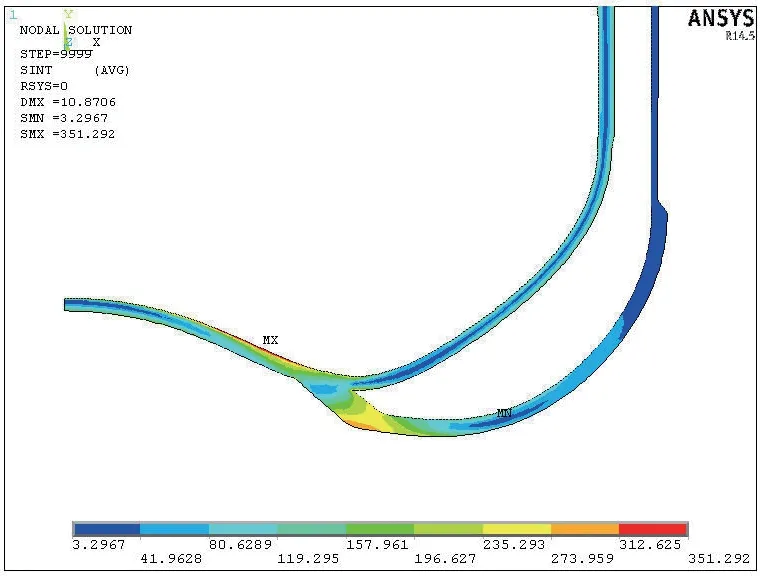

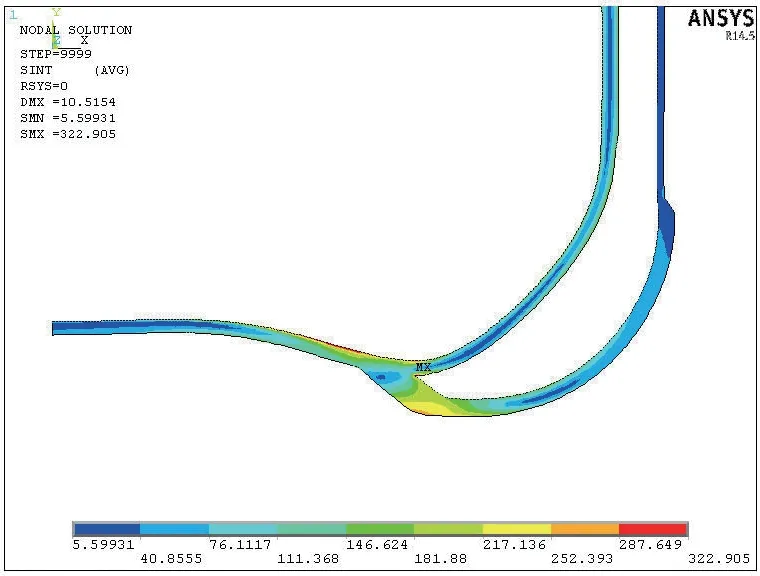

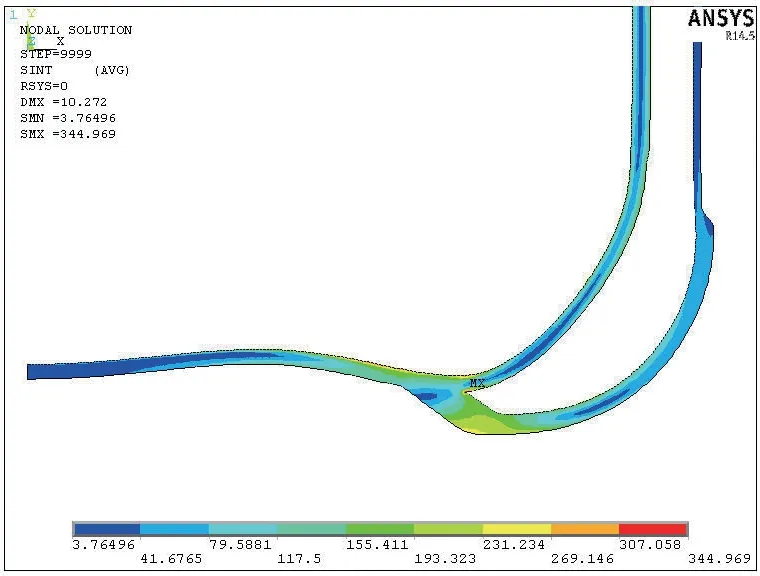

对1 节中所述的七种结构按2.2 节进行计算,分别按照JB 4732—1995(2005 年确认)《钢制压力容器——分析设计标准》[6],计算得到最大应力变化范围的应力强度,该最大应力变化范围的应力强度位于夹套封头与内筒封头连接处,为便于观察,将变形放大50 倍,如图7~13 所示。由最大应力变化范围的应力强度计算得到交变应力强度幅,并计算出允许循环次数,再根据反应器300 min 为一个循环周期,确定疲劳寿命。以反应器的筒体和封头与夹套内蒸汽或冷却水接触的外壁面为基准,计算换热面积,详细计算结果见表2。

图7 结构一的最大应力变化范围的应力强度分布云图Fig.7 Maximum stress intensity difference of structure 1

图8 结构二的最大应力变化范围的应力强度分布云图Fig.8 Maximum stress intensity difference of structure 2

图9 结构三的最大应力变化范围的应力强度分布云图Fig.9 Maximum stress intensity difference of structure 3

图10 结构四的最大应力变化范围的应力强度分布云图Fig.10 Maximum stress intensity difference of structure 4

图11 结构五的最大应力变化范围的应力强度分布云图Fig.11 Maximum stress intensity difference of structure 5

图12 结构六的最大应力变化范围的应力强度分布云图Fig.12 Maximum stress intensity difference of structure 6

图13 结构七的最大应力变化范围的应力强度分布云图Fig.13 Maximum stress intensity difference of structure 7

表2 计算结果汇总Table 2 Summary of calculation results

通过计算对比发现,夹套筒体上设置膨胀节,不能缓解夹套封头和内筒体封头连接处的局部应力,反而会使该处的应力水平增大;夹套封头外壁到设备中心线的距离增大,被夹套包围的内筒体封头的面积减少,从而反应器的换热器面积不断减小;内筒体封头与夹套封头连接处的最大应力变化范围的应力强度呈现先增大后减小的趋势,反应器的疲劳寿命先增大后减小,当夹套封头外壁到设备中心线距离为900 mm 时,反应器的疲劳寿命最长,可达21.1 年。

根据以上计算结果,不考虑膨胀节的影响,绘制夹套封头外壁到设备中心线的距离与反应器的疲劳寿命和换热面积的关系曲线,如图14 所示。

图14 夹套封头外壁到设备中心线距离与疲劳寿命和换热面积的关系图Fig.14 The relationship between the distance from the jacket head to the center line of the reactor and the fatigue life and heat transfer area

工程设计中,为了提高反应器的疲劳寿命,往往以牺牲换热面积为代价,增大夹套封头外壁到设备中心线的距离。但是该距离并非越大越好,当增大到某一程度后,随着距离的增加,夹套封头与内筒封头连接处的局部应力不会继续减小,反而会增大,既降低了疲劳寿命,同时换热器面积也大大减小,这样的结构就明显不合理了。因此,合理设计夹套的结构是十分必要的。要综合考虑工艺设计参数和结构设计参数,既保证换热面积又保证了反应器的疲劳寿命,实现最优组合。

4 结论

本文采用有限元方法,研究了某反应器在夹套筒体上是否设置膨胀节以及夹套封头外壁到设备中心线的不同距离对该反应器热疲劳寿命的影响,所得结论如下:

(1)夹套筒体设置膨胀节不能降低夹套封头与内筒体封头连接处的应力水平,反而使该处的应力水平更高,并不能提高反应器的疲劳寿命。

(2)随着夹套封头外壁到设备中心线的距离不断增大,反应器换热面积不断减小。

(3)随着夹套封头外壁到设备中心线的距离不断增大,反应器的疲劳寿命先增大后减小,存在一个最优距离使得疲劳寿命最大。

(4)合理的夹套结构,能有效地保证反应器的换热面积和疲劳寿命。